Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс изготовления отливкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В.А. Дмитриев

ПРОЕКТИРОВАНИЕ ОТЛИВОК В РАЗОВЫХ ПЕСЧАНЫХ ФОРМАХ

Учебно-методическое пособие

Самара 2003

УДК 621.74

Проектирование отливок в разовых песчаных формах: Учебно-метод. пособ.// В.А. Дмитриев; Самар. гос. техн. ун-т. Самара, 2003. 64 с.

В настоящее время в машиностроении действует ГОСТ 26645-85 "Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку" с внесенным изменением №1 [1] взамен отмененных стандартов ГОСТ 1855-55 и ГОСТ 2009-55. Стандарт распространяется на отливки из черных и цветных металлов и сплавов, изготовляемые различными способами литья, и соответствует международному стандарту ИСО 8062-84. Принимая во внимание определённую сложность использования стандарта, в пособии изложена последовательность работы по назначению допусков размеров, формы и расположения поверхностей и припусков на механическую обработку отливок с рассмотрением конкретных примеров. Имеющиеся ссылки на номера таблиц и пункты относятся к указанному стандарту.

ЦЕЛЬ РАБОТЫ

Освоить методику проектирования заготовок, полученных литьём в разовые песчаные формы.

ЗАДАНИЕ

Спроектировать литую заготовку корпуса, полученную в песчаной литейной форме. Разработать чертёж элементов литейной формы и чертёж отливки с техническими требованиями. Определить стоимость заготовки.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ОТЛИВКИ В РАЗОВЫХ ПЕСЧАНЫХ ФОРМАХ

Теоретические основы

Заготовки получают путём заливки жидкого металла в формы. Основные способы изготовления отливок – литьё в разовые песчано-глинистые формы (ПГФ), в оболочковые формы, в кокиль, по выплавляемым моделям, центробежное литьё, литьё под давлением. Последние пять способов называют специальными. Технологические возможности указанных способов литья приведены в табл.1[2]. Литье в разовые песчаные формы – самый распространенный способ литья, с помощью которого в машиностроении изготавливают 75-80 % отливок. Таблица 1 Таблица 2 Нормы определения серийности производства отливок из чугуна и стали

Особенности формирования точности размеров, Основные этапы проектирования технологии Изготовления отливок

1. Анализ чертежа детали на соответствие требованиям литейной технологии. 2. Выбор способа формовки. 3. Разработка чертежа элементов литейной формы. 4. Разработка чертежа отливки. 5. Разработка технологического маршрута изготовления отливки и составление технологической карты. 6. Разработка чертежа (эскиза) литейной формы. 7. Разработка чертежей приспособлений, входящих в состав модельного комплекта. 8. Определение стоимости отливки. В рамках настоящей работы выполняются 1- 4 и 8 этапы.

ТРЕБОВАНИЯМ ЛИТЕЙНОЙ ТЕХНОЛОГИИ

Технолог, изучая чертеж, определяет соответствие детали литейным требованиям и при необходимости вносит предложения по изменению её конструкции. Это необходимо потому, что литейный брак часто бывает результатом недостаточно продуманной конструкции детали, в которой не учтены особенности процессов литья и условия получения отливки. При оценке технологичности конструкции учитывают в первую очередь литейные свойства сплава - усадку и жидкотекучесть, влияющие на заполнение формы, образование внутренних напряжений, усадочных раковин, а также правильность выполнения конструктивных элементов детали. Толщина стенок отливки влияет на условия заполнения формы, прочность и образование напряжений в отливках. Толщина стенок зависит от марки сплава и габаритных размеров отливки. Чем больше габаритные размеры отливки и меньше жидкотекучесть сплава, тем толще должна быть стенка. Наименьшая толщина стенок отливок из серого чугуна СЧ20 принимается для небольших отливок 4-6 мм, средних 6-8 мм, крупных 12-15 мм, для стальных отливок соответственно 6-8, 8-10 и 15-20 мм; для отливок из цветных сплавов на основе алюминия, цинка и оловянных бронз – 3…5 мм, для магниевых сплавов – 3,5…6 мм, для остальных бронз и латуней – 6…7 мм [2, 3, 5, 6].

Переходы сечений от тонких стенок к массивным должны быть плавными (рис.6). Если одно сечение более чем в два раза превышает другое, то переход выполняют клинообразно, постепенно изменяя сечение. Угловые соединения стенок выполняют с закруглениями. Формовочные уклоны обязательны на всех поверхностях отливки, перпендикулярных плоскости разъёма формы. Пересечение ребер должно быть рассредоточено и не должно создавать скоплений металла, способствующих при затвердевании отливки образованию усадочных дефектов и больших внутренних напряжений. Для снижения остаточных напряжений в литых маховиках с четным числом спиц рекомендуется спицы делать изогнутыми, а с нечетным – прямыми. Окна в отливке должны быть достаточных размеров и в необходимом количестве для устойчивого крепления стержней, вывода газов, удаления каркасов и очистки внутренних полостей. Отверстия в отливке могут быть необрабатываемыми – черновыми и обрабатываемыми механически. Минимальные размеры черновых отверстий при литье в разовые ПГФ не должны быть меньше толщины стенки. Обрабатываемые отверстия должны быть не менее 20 мм в массовом производстве, 30 мм в серийном и 50 мм в единичном. Конфигурация деталей должна способствовать получению отливок с минимальным количеством стержней, упрощать процессы формовки, сборки форм и очистки отливок.

ВЫБОР СПОСОБА ФОРМОВКИ

По способу изготовления разовых песчаных форм различают ручную и машинную формовку. Применяют следующие основные методы формовки в опоках: по неразъёмной (цельной) модели, размещаемой в одной опоке; по разъёмной модели, размещаемой в двух опоках; с подрезкой; с фальшивой опокой; с отъёмными частями и др. Сложные и высокие формы изготовляют в трёх и более опоках. Наиболее распространен способ изготовления форм по неразъёмным и разъёмным моделям в двух опоках, который может осуществляться как вручную, так и на машинах. В прил.1 приведены схемы и краткие описания некоторых методов формовки. Разовые формы получают из обычных формовочных смесей. Они служат для производства только одной отливки, после чего их разрушают. В литейных цехах используют сырые, сухие, подсушиваемые и химически твердеющие разовые песчаные формы. Наиболее часто применяют сырые разовые формы для получения отливок из любых сплавов массой до 100-150 кг. Твердость сырых форм после уплотнения определяют твердомером модели 071 путем вдавливания в поверхность формы шарика. Оптимальная твердость сырых форм для получения отливок массой до 150 кг составляет 60…75 единиц по шкале твердомера.

Таблица 3 Размеров и массы отливки

Припуски на обработку (на сторону) назначают отдельно на каждую обрабатываемую поверхность отливки. Для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах её обработки, в целях повышения точности обрабатываемого элемента отливки назначают общий припуск [8]. Общий припуск на обработку Zобщ (рис. 8) соответствует рассто-янию между серединами полей допусков детали и отливки и является суммарным на все переходы механической обработки:

На первом переходе параметр П1(i-1) равен минимальному (исходному) литейному припуску, который формируется на отливке (на нулевом переходе обработки). На всех последующих переходах припуск формируется в соответствии с технологическим маршрутом механической обработки. Минимальный литейный припуск равен сумме высот шероховатости, неровностности и толщины дефектного поверхностного слоя (обезуглероженный слой, литейная корка). При отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемых поверхностей для устранения неровностей и дефектов литой поверхности и уменьшения шероховатости поверхности назначают минимальный литейный припуск в зависимости от ряда припусков и расположения в момент заливки (верх, низ, бок) той поверхности, на которую назначается припуск. В ГОСТ 26645-85 минимальный литейный припуск изменяется от 0,1 до 10 мм и разбит на 18 рядов припусков (табл.4). Таблица 4 Закруглений

Для облегчения удаления модели из формы необходимо на её вертикальных стенках предусматривать уклоны, направленные в сторону плоскости разъёма. На обрабатываемых поверхностях формовочные уклоны назначают сверх припуска на обработку, на необрабатываемых поверхностях, которые не сопрягаются с другими поверхностями – путём одновременного увеличения и уменьшения размеров отливки (рис.13а,б). Величину уклона назначают по ГОСТ 3212-92 в зависимости от размеров углублений, высоты формообразующей поверхности, способа литья и вида модельного комплекта (табл.9). Формовочные уклоны обозначают сплошной тонкой линией на соответствующих поверхностях или дают указания в тексте на чертеже элементов литейной формы. Радиусы закруглений (галтели) изображают в масштабе чертежа и указывают их размеры, которые составляют от 1/5 до 1/3 полусуммы толщин двух сопрягаемых стенок. Сведения о неуказанных литейных радиусах дают в тексте чертежа. Таблица 9 Таблица 10 РАЗРАБОТКА ЧЕРТЕЖА ОТЛИВКИ Обозначение точности отливки. В технических требованиях чертежа отливки или детали с нанесенными размерами отливки должны быть указаны нормы точности отливки в следующем порядке: класс размерной точности, степень коробления, степень точности поверхностей, класс точности массы и допуск смещения отливки. Пример условного обозначения отливки 9-го класса размерной точности, 7-й степени коробления, 5-й степени точности поверхностей, 8-го класса точности массы с допуском смещения 0.8 мм:

Точность отливки 9-7-5-8 См. 0,8 ГОСТ 26645-85.

В технических требованиях чертежа отливки должны быть указаны в приведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки. Пример обозначения номинальных масс, равных для детали 20,35кг, для припусков на обработку 3,15 кг, для технологических напусков 1,35кг, для отливки 24,85 кг:

Масса 20,35-3,15-1,35-24,85 ГОСТ 26645-85. Для необрабатываемых отливок или при отсутствии технологических напусков соответствующие величины обозначаются через "0": Масса 20,35-0-0-24,85 ГОСТ 26645-85. Чертеж отливки с техническими требованиями должен содержать все данные, необходимые для изготовления и контроля отливки. Выполняется чертеж в соответствии с требованиями стандартов ЕСКД и ГОСТ 3.1125-88. Масштаб изображения 1:1. В графе основной надписи чертежа под наименованием детали пишут слово "отливка". При вычерчивании отливки учитывают припуски с указанием их величины. Если графический документ на отливку изображают на копии чертежа детали, то элементы отливки выполняют красным цветом. Черновые базы первоначальной обработки указывают на соответствующих поверхностях специальными значками. Контролируемые размеры рекомендуется указывать от черновых баз. Отливка на чертеже изображается такой, какой она выдается из литейного цеха. При этом остатки питателей, выпоров и прибылей, если они не удаляются полностью в литейном цехе, изображаются на чертеже отливки. Линия отрезки должна соответствовать способу отрезки: при отрезке резцом, пилой, дисковой фрезой её выполняют сплошной тонкой линией, при огневой отрезке или обламывании – сплошной тонкой волнистой линией. Технические требования на изготовление отливки составляют на основе требований, предъявляемых к детали, и примечаний, сформулированных на чертеже элементов литейной формы. В них отражают перечень мероприятий, выполнение которых обеспечивает требуемое качество поверхностного слоя отливки (очистка от пригара, заварка раковин, удаление заусенцев и острых кромок); сведения о формовочных уклонах и неуказанных радиусах закруглений; нормы точности отливки; номинальные массы детали, припусков на механообработку, технологических напусков, отливки и допуск массы отливки; вид термообработки и гарантируемую твердость. Технические требования располагают над основной надписью чертежа без заголовка в порядке, указанном в табл.11. Таблица 11 Технические требования на изготовление отливки

ПРИМЕР ВЫПОЛНЕНИЯ РАБОТЫ

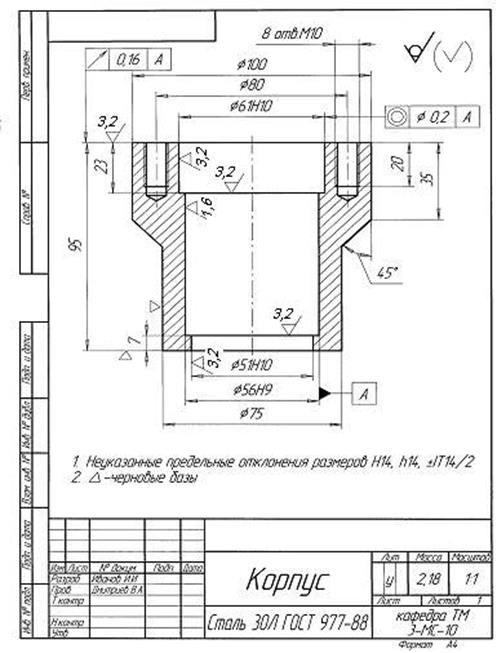

Описание методики иллюстрируется примером проектирования литой заготовки для детали "Корпус". В прил. 6 приведены варианты заданий для самостоятельного проектирования. Исходным документом для проектирования является рабочий чертеж детали (рис.20). Деталь представляет собой корпус. Материал – сталь 30Л ГОСТ 977-88, масса 2,18 кг. Термообработка – отжиг и нормализация с высоким отпуском. Производство мелкосерийное (Nгод = 1000 шт.), механизированное. Анализ чертежа детали на соответствие требованиям литейной технологии. Исходя из задания, необходимо изготовить стальную отливку средней сложности, группа сложности вторая [6]. В условиях мелкосерийного типа производства наиболее экономичным способом изготовления является литьё в разовые песчаные формы. Способ формовки – машинная формовка по разъёмной модели в двух опоках с уровнем уплотнения до твердости формы не ниже 70 единиц. Анализ технических требований и технологичности конструкции детали показывает, что она является симметричным телом вращения; наружные поверхности диаметром D=100 мм, D1=75 мм, переходный конус под углом 45º и нижний торец детали не подлежат механической обработке; наиболее точная поверхность диметром d = 56 мм (база А) выполнена по 9 квалитету точности, верхний торец корпуса связан с базой А допуском торцового биения, поверхность внутреннего В качестве черновых баз механической обработки целесообразно принять нижний торец корпуса и цилиндрическую поверхность диаметром D1=75 мм, реализуя, таким образом, явную установочную базу по торцу и двойную опорную скрытую базу по цилиндру. Назначение норм точности отливки. Пользуясь ГОСТ 26645-85 и методическими указаниями (см. табл.3), назначаем нормы и показатели точности отливки.Принимая во внимание среднюю сложность отливки, мелкосерийное механизированное производство, материал отливки - стальная термообрабатываемая с наибольшим габаритным размером, лежащим в интервале 100-250 мм, по прил.1табл.9 выбираем диапазон классов размерной точности 9-13, а с учетом примечания 1 окончательно принимаем класс размерной точности отливки 11 (КР 11). По прил.2 табл.10 стандарта определяем степень коробления отливки по её элементу с наибольшей степенью коробления (см. рис.3б). Таким элементом является внутренний цилиндр (d = 56 мм, L = 95 мм).

Р и с.20. Корпус

Для отношения d/L=0,59 с учетом разовой формы и термообработки отливки попадаем в интервал 4-7, а в соответствии с примечанием 1 принимаем 6-ю степень коробления (СК 6). Степень коробления отливки в целом принимается по наибольшему значению степени коробления её элемента. По прил.3 табл.11 определяем диапазон степени точности поверхностей отливки 12-19 и с учетом примечания окончательно выбираем 15-ю степень точности поверхностей (СП 15). По прил.4 табл.12 определяем значение шероховатости поверхностей отливки для 15 степени точности её поверхностей Ra = 50 мкм, допуск неровностей по табл.3 составляет 1,2 мкм, поля допусков (±0,6 мкм). По прил.5 табл.13 определяем диапазон классов точности массы отливки 8-15 и с учетом примечания принимаем класс точности массы 11т (КМ 11т), допуск массы (%) назначается по табл.4 после определения припусков, размеров, объёма и массы отливки по рекомендациям методических указаний. Допуск смещения отливки по плоскости разъёма не назначаем, так как вся отливка располагается в нижней полуформе. По прил.6 табл.14 для 15 степени точности поверхностей отливки, расположенных при заливке снизу или вертикально, принимаем 8 ряд припусков (РП 8), а для поверхностей, расположенных при заливке сверху, принимаем 10 ряд припусков. Результаты анализа и найденные показатели точности изготовления отливки вносим в карту проектирования техпроцесса (табл.12).

Таблица 12 Р и с. 22. Чертёж отливки

Определите оптовую цену 1т отливок массой Мо=3,69 кг заданных потребительских свойств:

= 497,23·(1+0+0,025+0+0,18)+40+8 =647,16руб./т.

Рассчитайте стоимость отливки в ценах 1991 г.:

Определите фактическую стоимость отливки:

Сотл.факт= Сотл.·kинфл., = 2,35·31=72,85 руб ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Ознакомиться с теоретическими основами и методикой проектирования заготовок литьём в разовые песчаные формы. 2. Проанализировать исходные данные для проектирования, заполнить карту проектирования технологического процесса (табл.1), определить нормы точности отливки, рассчитать величины припусков и номинальных размеров отливки (табл.2). 3. Выполнить чертеж детали по заданному варианту, определить МЦХ по 3D - модели (рис.1); выполнить чертеж отливки и определить МЦХ по 3D – модели. 4. Разработать чертёж элементов литейной формы (рис.2). 5. Оформить чертёж отливки (рис.3) и сформулировать технические требования на её изготовление. ФОРМА ОТЧЕТА ПО ЛАБОРАТОРНОЙ РАБОТЕ

1. Карта проектирования технологического процесса (табл.1). 2. Сводная таблица результатов расчета припусков и размеров отливки (табл.2). 3. Чертёж детали (рис.1). 4. Чертеж элементов литейной формы (рис.2). 5. Чертёж отливки (рис.3).

По табл.9 стандарта для заданного технологического процесса, габаритного размера 326 мм и сплава КЧ 35-10 (термообработка) находим интервал классов размерной точности 9-13 и согласно примечаниям принимаем 11 класс точности размеров КР 11. По табл. 10 стандарта определяем степень коробления элементов отливки: фланца (см. рис.3а) и цилиндра отливки (см. рис.3б). При определении степени коробления фланца за высоту принимается толщина h=28мм, за длину – диаметр D=326 мм; отношение h/D = 0,083. Для отношения 0,083 с учётом разовой формы и термообработки отливки попадаем в интервал 6-9 степеней коробления и в соответствии с примечаниями принимаем 8 степень коробления СКэ = 8. При определении степени коробления цилиндра за высоту принимается диаметр d=136 мм, за длину L=230 мм; отношение d/L = 0,59. Для отношения 0,59 с учётом разовой формы и термообработки отливки попадаем в интервал 4-7 степеней коробления и в соответствии с примечаниями принимаем 6 степень коробления СКэ = 6. Степень коробления отливки в целом принимается по наибольшему значению степени коробления её элемента, т.е. СК 8. По табл.11 стандарта для заданного технологического процесса, габаритного размера 326 мм и сплава КЧ 35-10 (термообработка) находим интервал степеней точности поверхностей 13-19 и с учетом примечаний принимаем 15 степень точности поверхностей отливки СП 15. По табл. 13 стандарта для заданного технологического процесса, номинальной массы 22 кг и материала КЧ 35-10 (термообработка) находим интервал классов точности массы 8-15 и согласно примечаниям принимаем 11 класс точности массы отливки КМ 11. Допуск смещения отливки определяем для наименьшей толщины стенки в плоскости разъёма формы по классу размерной точности отливки КР 11. В нашем случае наименьшая толщина стенки h = 14 мм; по табл.1 стандарта для КР 11 и h =14 мм допуск смещения Тсм = 3,2 мм. Таким образом, найдены основные точностные параметры отливки ступицы заднего колеса: Точность отливки: 11 – 8 – 15 – 11 См. 3,2 мм ГОСТ 26645-85. Для обрабатываемых резанием поверхностей по табл.14 стандарта для степени точности поверхностей отливки СП 15 определяем интервал ряда припусков 6-9 и с учетом примечаний принимаем 9 ряд припусков РП 9. Последовательность определения допусков и припусков на обрабатываемые поверхности отливки приведена в табл.14. На рис.24 приведен чертеж отливки, который должен быть положен в основу построения 3D-модели и определения МЦХ.

Р и с. 24. Чертеж отливки

Таблица №14 Определение допусков, припусков и размеров отливки

Рассмотрим следующий пример назначения допусков и припусков на механическую обработку отливки – корпуса приспособления (рис.25). Исходные данные: материал алюминиевый сплав АК5М ГОСТ 1583-93, наибольший габаритный размер 200 мм, масса 1,785 кг, сложность отливки – средняя, термообработка – искусственное старение, способ литья – в сырые ПГФ из смеси влажностью от 3,5 до 4,5 % твердостью не ниже 70 единиц, машинное поточно-механизи-рованное производство со средним техническим уровнем технологии механической обработки. Пользуясь стандартом и методическими указаниями, назначаем нормы точности отливки (см. табл.3). По табл.9 стандарта для заданного технологического процесса, габаритного размера 200 мм и сплава АК5М (термообработка) находим интервал классов размерной точности 8-13т и согласно примечаниям принимаем 10 класс точности размеров КР 10. По табл. 10 стандарта определяем степень коробления элементов отливки: основания (см. рис.3а) и цилиндра отливки (см. рис.3б). При определении степени коробления основания за высоту принимается толщина h=20мм, за длину L=200 мм; отношение h/L = 0,1. Для отношения 0,1 с учётом разовой формы и термообработки отливки попадаем в интервал 5-8 степеней коробления и в соответствии с примечаниями принимаем 5 степень коробления СКэ = 5. При определении степени коробления цилиндра за высоту принимается диаметр d=38 мм, за длину L=90 мм; отношение d/L = 0,42. Для отношения 0,42 с учётом разовой формы и термообработки отливки попадаем в интервал 4-7 степеней коробления и в соответствии с примечаниями принимаем 4 степень коробления СКэ = 4. Степень коробления отливки в целом принимается по наибольшему значению степени коробления её элемента, т.е. СК 5. По табл.11 стандарта для заданного технологического процесса, габаритного размера 200 мм и сплава АК5М (термообработка) находим интервал степеней точности поверхностей 10-17 и с учетом примечаний принимаем 13 степень точности поверхностей отливки СП 13. По табл. 13 стандарта для заданного технологического процесса, номинальной массы до 10 кг и материала АК5М (термообработка) находим интервал классов точности массы 7т-14 и согласно примечаниям принимаем 10 класс точности массы отливки КМ 10. Допуск смещения отливки (см. п. 2.7 стандарта) определяем для наименьшей толщины стенки в плоскости разъёма формы по классу размерной точности отливки КР 10. В нашем случае наименьшая толщина стенки h = 8,5 мм (толщина ребра); по табл.1 стандарта для КР 10 и h =8,5 мм допуск смещения Тсм = 1,6 мм. Таким образом, найдены основные точностные параметры отливки ступицы: Точность отливки: 10 – 5 – 13 – 10 См. 1,8 мм ГОСТ 26645-85.

Последовательность определения допусков и припусков на обрабатываемые поверхности отливки приведена в табл.15. На рис.26 приведен чертеж отливки, который должен быть положен в основу построения 3D-модели и определения МЦХ. Таблица 15 КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите основные способы получения отливок. 2. Перечислите основные этапы изготовления отливок в разовые ПГФ. 3. Охарактеризуйте сущность, достоинства, недостатки и область применения литья в разовые ПГФ. 4. Каковы основные требования технологичности отливок. 5. Какие литейные свойства сплава необходимо учитывать при выборе материала отливки. 6. Как выбирается положение отливки в форме. 7. С какой целью и в какой последовательности выполняется чертеж элементов литейной формы. 8. Что включает в себя понятие "нормы точности отливки". 9. От чего зависят и как назначаются припуски на механическую обработку. 10. В чем особенности питания стальных и чугунных отливок. 11. Для чего предназначены и как рассчитываются прибыли. 12. Какие поверхности отливки следует выбирать в качестве черновых баз. 13. Перечислите основные правила выполнения чертежа элементов литейной формы и отливки. 14. Каковы особенности простановки размеров на чертеже отливки. 15. Как формируют технические требования к чертежу отливки. 16. Как определяется стоимость отливки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. 2. Руденко П.А., Харламов Ю.А., Плескач В.М. Проектирование и производство заготовок в машиностроении: Учеб. пособие /Под ред. В.М. Плескача. - К.: Выща шк., 1991.-247 с. 3. Абрамов Г.Г., Панченко Б.С. Справочник молодого литейщика.- М.: Высш. шк., 1991.- 319 с. 4. Волкомич А.А., Трухов А.П., Сорокин Ю.А. Формирование точности отливок: Учеб. пособие.- М.: МАМИ, 1996.-82 с. 5. Цветное литье: Справочник / Под ред. Н.М. Галдина. - М.: Машиностроение, 1989.- 528 с. 6. Жебин М.И., Сосненко М.Н. Изготовление форм и приготовление литейных сплавов.- М.: Высш. школа, 1982.- 304 с. 7. ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок. 8. Расчет припусков и межпереходных размеров в машиностроении: Учеб. пособ. / Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский.- М.: Высш. шк., 2004.-272 с. 9. Проектирование и производство заготовок: Метод. указ. к практ. занятиям для студентов спец. 12.01 / Самар. политехн. ин-т; Сост. С.А. Сингеев, В.А.Будаев, Я.В. Хусаинов. Самара, 1991.- 32 с. 10. ГОСТ 3212-92. Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров. 11. Зайончик Л.И. Проектирование поковок и отливок: Лабораторные работы, - Челябинск: ЧГТУ, 1992.- 63 с. 12. Прейскурант 25-01. Оптовые цены на отливки, поковки и горячие штамповки.-М.:Прейскурантиздат,1990.-188с.

ПРИЛОЖЕНИЯ Приложение 1 Приложение 2

Таблица П2.1 Таблица П2.2 Таблица П2.3 Приложение 3 Таблица П3.1 Таблица П3.2 Механической обработки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1632; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.124.28 (0.014 с.) |

, где Zi – припуск на выполнение i-го перехода, n – общее число переходов; Zmin–минимальный припуск на обработку; Nomin, Nomax – минимальный и максимальный размеры отливки; Nд, Nо – номинальные размеры детали и отливки; Тд.общ – общий допуск детали; То.общ – общий допуск отливки.

, где Zi – припуск на выполнение i-го перехода, n – общее число переходов; Zmin–минимальный припуск на обработку; Nomin, Nomax – минимальный и максимальный размеры отливки; Nд, Nо – номинальные размеры детали и отливки; Тд.общ – общий допуск детали; То.общ – общий допуск отливки.  Припуск на механическую обработку на выполнение i-го перехода определяется двумя составляющими: параметром качества поверхностного слоя П1(i-1) на (i-1)-ом переходе и параметром геометрической точности П2i детали после i-го перехода механической обработки:

Припуск на механическую обработку на выполнение i-го перехода определяется двумя составляющими: параметром качества поверхностного слоя П1(i-1) на (i-1)-ом переходе и параметром геометрической точности П2i детали после i-го перехода механической обработки: .

. отверстия (d+a)=61 мм связана с базой А допуском соосности, неуказанные предельные отклонения размеров выполнены по 14 квалитету. Минимальная толщина стенок 7…8 мм может быть получена выбранным способом литья. Восемь отверстий М10 не имеет смысла получать литьём, они являются напуском. Сталь имеет низкую жидкотекучесть и большую объёмную усадку (до 2%), склонна к образованию горячих трещин. Поэтому целесообразно всю отливку расположить в нижней полуформе вертикально, совместив плоскость разъёма формы с её верхним торцом; подводить металл к отливке следует сверху, способствуя её направленному затвердеванию и питанию. На массивных верхних частях отливки для питания расплавом необходимо предусмотреть прибыль. Стержнем в отливке будут получены две внутренние цилиндрические поверхности под последующее растачивание в размеры Ø56H9 и Ø51H10. Получить стержнем внутреннюю цилиндрическую поверхность глубиной 23 мм под последующее растачивание в размер Ø61H10 не представляется возможным, так как на этом участке уменьшается толщина стенки и затрудняется питание более массивной части отливки, расположенной ниже, что может вызвать образование усадочной раковины.

отверстия (d+a)=61 мм связана с базой А допуском соосности, неуказанные предельные отклонения размеров выполнены по 14 квалитету. Минимальная толщина стенок 7…8 мм может быть получена выбранным способом литья. Восемь отверстий М10 не имеет смысла получать литьём, они являются напуском. Сталь имеет низкую жидкотекучесть и большую объёмную усадку (до 2%), склонна к образованию горячих трещин. Поэтому целесообразно всю отливку расположить в нижней полуформе вертикально, совместив плоскость разъёма формы с её верхним торцом; подводить металл к отливке следует сверху, способствуя её направленному затвердеванию и питанию. На массивных верхних частях отливки для питания расплавом необходимо предусмотреть прибыль. Стержнем в отливке будут получены две внутренние цилиндрические поверхности под последующее растачивание в размеры Ø56H9 и Ø51H10. Получить стержнем внутреннюю цилиндрическую поверхность глубиной 23 мм под последующее растачивание в размер Ø61H10 не представляется возможным, так как на этом участке уменьшается толщина стенки и затрудняется питание более массивной части отливки, расположенной ниже, что может вызвать образование усадочной раковины.

=

= = 2,35 руб.

= 2,35 руб. Рассмотрим ещё один пример [4] назначения допусков и припусков на механическую обработку отливки – ступицы заднего колеса автомобиля ЗИЛ (рис.23). Исходные данные: материал КЧ 35-10, наибольший габаритный размер 326 мм, масса 22 кг, сложность отливки – средняя, термообработка – графитизирущий отжиг, способ литья – в сырые ПГФ из смеси влажностью от 3,5 до 4,5 % твердостью не ниже 70 единиц, машинное поточно-механизированное производство со средним техническим уровнем технологии механической обработки. Пользуясь стандартом и методическими указаниями (см. табл.3), назначаем нормы точности отливки.

Рассмотрим ещё один пример [4] назначения допусков и припусков на механическую обработку отливки – ступицы заднего колеса автомобиля ЗИЛ (рис.23). Исходные данные: материал КЧ 35-10, наибольший габаритный размер 326 мм, масса 22 кг, сложность отливки – средняя, термообработка – графитизирущий отжиг, способ литья – в сырые ПГФ из смеси влажностью от 3,5 до 4,5 % твердостью не ниже 70 единиц, машинное поточно-механизированное производство со средним техническим уровнем технологии механической обработки. Пользуясь стандартом и методическими указаниями (см. табл.3), назначаем нормы точности отливки.

Для обрабатываемых резанием поверхностей по табл.14 стандарта для степени точности поверхностей отливки СП 13 определяем интервал ряда припусков 5-8 и с учетом примечаний принимаем 5 ряд припусков РП 5.

Для обрабатываемых резанием поверхностей по табл.14 стандарта для степени точности поверхностей отливки СП 13 определяем интервал ряда припусков 5-8 и с учетом примечаний принимаем 5 ряд припусков РП 5.