Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2. Основы проектирования технологическогоСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Тема 2. Основы проектирования технологического Процесса изготовления машин Лекция 1. Исходная информация и последовательность проектирования технологического процесса Изготовления машин Классификация технологических процессов

В зависимости от условий производства и назначения проектируемого технологического процесса (ТП) применяются различные виды и формы организации ТП. В зависимости от количества изделий, охватываемых ТП, различают два основных вида ТП: единичный и унифицированный. В свою очередь унифицированный ТП разделяется на типовой, групповой и модульный.

Единичный ТП - это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.1109-82). Характерен для оригинальных изделий. Унифицированный ТП - это ТП, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Находит широкое применение в мелкосерийном и серийном производствах. Редко - в крупносерийном. Типовой ТП - это ТП изготовления группы изделий с общими конструктивными и технологическими признаками. Используют как информационную основу при разработке рабочих ТП, а иногда и просто как рабочие процессы. Групповой ТП - это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповые ТП в основном разрабатываются на уровне предприятия. Модульный принцип технологического проектирования - это проектирование ТП на базе разработанных технологических решений по обработке типовых конструктивно-технологических модулей. Конструктивно-техноло-гические модули представляют собой сочетание типовых элементарных поверхностей детали, имеющих строго определенное геометрическое, точностное и параметрическое описание. Модульные технологии имеют гораздо более широкое применение по сравнению с типовыми и групповыми методами производства изделий и включают последние в свою структуру. Перспективный технологический ТП - это ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии. Рабочий ТП - это ТП, выполняемый по рабочей технологической и (или) конструкторской документации.

Маршрутное описание ТП - сокращенное описание в маршрутной карте без указания переходов и режимов. Применяют в единичном, мелкосерийном, опытном производствах. Операционное описание ТП - полное описание всех операций с указанием переходов и режимов в массовом, крупносерийном и серийном производствах, для сложных деталей в единичном и мелкосерийном производствах. Маршрутно-операционное описание ТП - сокращенное описание операций в маршрутной карте некоторых операций описываются отдельно. Применяется в мелкосерийном, серийном производствах и опытном производстве для сложных деталей.

Исходная информация для разработки ТП изготовления машины

1. Базовая информация: - конструкторская документация на машину (рабочий проект); - программа выпуска машины (годовая); - общее количество машин, подлежащих изготовлению (по неизменным чертежам); - условия, в которых предполагается организовать и осуществить ТПП, изготовление машин (вновь создаваемый или действующий завод и т.д.); - организационные условия: возможность кооперирования с другими предприятиями; условия снабжения; наличие и перспективы получения кадров всех рангов; - плановые сроки ТПП. Все эти данные необходимы для детального выяснения задачи, которая ставится перед технологическим процессом, и условий, в которых должна производиться ТПП. 2. Руководящая информация: Стандарты всех уровней на ТП, оборудование и оснастку; перспективные ТП; производственные инструкции и др. 3. Справочная информация: Действующие ТП; описание передовых ТП, прогрессивных методов обработки и сборки; каталоги, номенклатурные справочники технологического оборудования и оснастки; материалы по техническому нормированию; прогнозы НТП производства; методические материалы по расчету точности ТП и др.

Стадии разработки ТП

1.Техническое задание. Устанавливают технические требования (ТТ) к технологической документации, степень ее детализации, исполнителей, источники финансирования. Здесь же производят предварительные расчеты технико-экономической эффективности проектных решений. 2.Технический проект. Разрабатывается проектный, маршрутный ТП и принимаются основные принципиальные технические и организационнные решения. 3.Рабочий проект. Разрабатывается маршрутно-операционный или операционный ТП.

Последовательность разработки ТП изготовления машины

1.Технология сборки. 1.1. Анализ конструкторской документации: - изучение служебного назначения машины; норм точности, жесткости и др. ТУ; - критический анализ ТУ и внесение соответствующих коррективов в конструкторскую документацию; 1.1. Разработка ТП общей сборки машины. Отработка конструкции машины и ее сборочных единиц на технологичность производится в соответствии с ГОСТ 14.203-73 «Правила обеспечения технологичности конструкции сборочных единиц». 1.3.Разработка технологии сборки всех сборочных единиц машины. Трудоемкость сборки

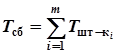

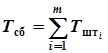

Трудоемкость сборки изделия Тсб при сборке изделий партиями (абсолютный показатель)

где m - число операций, необходимых для сборки изделия или сборочной единицы;

где Т п.з - затраты времени на подготовку сборочных работ для данной партии; n - размер партии; Т шт - штучное время, мин.

где Т 0 - основное технологическое время, мин; Т в - вспомогательное время, мин; А обс - время на обслуживание рабочего места в % от оперативного времени (Т 0 + Т в); (2 - 6) %; А отд - время на отдых и личные надобности в % от оперативного времени; (4 - 6) %; K 1 - поправочный коэффициент, учитывающий число приемов, выполняемых сборщиком. В нормативах на слесарно-сборочные работы дано Т оп ! При поточной сборке в состав Т шт - включают время Тn перемещения собираемого изделия. Для массового производства

Производительность сборочного рабочего места

где t - рабочее время, мин; Bn - число рабочих, выполняющих операцию на данном рабочем месте. Выбор исходной заготовки

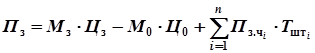

Выбор ТП получения заготовки и метода ее формообразования определяется следующими факторами: 1. Технологическими свойствами материала. Обладает литейными свойствами или способен претерпевать пластические деформации (СЧ, Сталь … Л и сталь …,литейные алюминиевые сплавы АЛ9, АЛ11 или деформируемые - Д16 и др.). Структурные изменения (расположение волокон в поковках, величина зерна в литых заготовках и т.д. 2. Конфигурацией и размерами заготовки. Литье в оболочковые формы обеспечивает получение тонкостенных отливок из цветных и черных сплавов сложной конфигурации; литью по выплавляемым моделям получил распространение для отливок от 1 г до 100 кг и более сложной конфигурации из стали. В кокиль - АЛ до 5 кг, СЧ - до 14 т, сталь - до 12 т. Толщина стенки для СЧ не менее 8-10 мм, АЛ - 2,5-5 мм. Литье под давлением - тонкостенные отливки из цветных сплавов до 90 кг; центробежное литье - детали типа тел вращения из всех сплавов и т.д. 3. Требуемая точность выполнения заготовки и качества ее поверхности. Чем точнее заготовка, тем меньше трудоемкость механической обработки. Например, в песчаные формы 16-18 квалитет, в кокиль - 13-16 квалитет; под давлением - 9-11 квалитет. Горячая штамповка в закрытых штампах - JT 13-14; холодная объемная штамповка высадкой - JT 8-12. При литье по выплавляемым моделям образуется обезуглероженный слой 1-1,5 мм. Наличие этого слоя обуславливает для ответственных деталей сохранение припуска на последующую механическую обработку даже в тех случаях, когда точность отливки соответствует требуемой точности готовой детали (8-11 JT). При литье в кокиль чугуна образуется отбеленная поверхность с плотной структурой металла. 4. Величина программного задания. При больших партиях наиболее выгодны способы, обеспечивающие получение заготовок с минимальными припусками - точная штамповка, литье под давлением, литье по выплавляемым моделям. Применение в массовом и крупносерийном производстве механизацию ТП изготовления сырых песчаных форм. 5. Производственными возможностями заготовительных цехов (наличием соответствующего оборудования, возможностью быстрой переналадки оборудования. В первую очередь выбирают такой способ получения заготовки, который полностью обеспечивает качество детали. При наличии нескольких вариантов выбор делают исходя из условий обеспечения максимальной производительности и минимальной себестоимости изготовления заготовки. Трудоемкость изготовления детали должна определяться комплексно с учетом операций в заготовительных и механических цехах. Оценку правильности выбора заготовки можно выполнить по минимальной величине приведенных затрат

где М з - масса заготовки, кг; Ц з - расчетная цена заготовок, руб/кг; М 0 - масса реализуемых отходов, кг; Ц 0 - цена реализуемых отходов, руб/кг; При выборе исходной заготовки особое значение придается экономии материала. Общие потери металла при изготовлении деталей в значительной мере зависят от точности размеров, формы и шероховатости исходной заготовки, качества поверхностного слоя. Эти параметры непосредственно влияют на вели- Выбор технологических баз

Выбор технологических баз (ТБ) является ответственным этапом разработки ТП. Правильность принятия решения на этом этапе технологического проектирования во многом определяет достижение требуемой точности детали в процессе ее изготовления. Выбор ТБ основывается на основании анализа служебного назначения детали, выявления соответствующих размерных связей, определяющих точность положения одних поверхностей детали относительно других. Выбор ТБ осуществляют в следующей последовательности: - в первую очередь выбирают ТБ для обработки большинства поверхностей заготовки; - затем выбирают ТБ для первой или первых операций, когда создаются базы для выполнения большинства операций ТП. При выборе ТБ для обработки большинства поверхностей следует придерживаться следующих основных положений: 1. В максимальной степени использовать принципы совмещения и постоянства баз. Принцип совмещения баз - в качестве ТБ следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий. При несовмещении технологической базы (ТБ) и конструкторской базы (КБ) появляется дополнительная погрешность Выбирая ТБ с точки зрения устранения Принцип постоянства баз - при разработке ТП необходимо стремиться к использованию одной и той же ТБ, не допуская без особой необходимости смены ТБ (не считая смены черновой базы). В наибольшей степени реализуется при обработке деталей на автоматической линии в спутнике. Иногда от этого принципа приходится отказываться (в том случае, когда из-за появления Например, для корпусных деталей в качестве общих ТБ используют основные базы (от которых задано большинство размеров). У станин: вспомогательные базы - направляющие или основные базы. 2. При отсутствии у заготовки надежных ТБ (позволяющие обеспечить правильное базирование и надежное закрепление заготовки), можно создавать искусственные базы, например, в виде бобышек, приливов, технологических и центровых отверстий, изменив при необходимости конструкцию заготовки (отработка на технологичность). 3. При обработке заготовок, полученных литьем или штамповкой, необработанные поверхности можно использовать в качестве технологических баз только на первой операции. Решив задачу выбора баз для обработки большинства поверхностей заготовки, необходимо определить ТБ для выполнения первой или первых операций. При выборе ТБ на первой операции необходимо исходить из решения следующих задач: 1. Обеспечения распределения фактического припуска на поверхностях, подлежащих обработке. 2. Обеспечение точности взаимного расположения обрабатываемых поверхностей заготовки относительно необрабатываемых. Равномерное распределение припуска способствует: - более полному использованию возможностей режущего инструмента и повышению производительности обработки за счет применения оптимальных режимов резания; - повышению точности обработки (устранение неравномерности припуска уменьшает рассеяние размеров, связанное с колебаниями отжатий в упругой технологической системе); - повышению качества поверхностного слоя обработанной поверхности (неравномерность припуска приводит к неравномерности твердости поверхности и, как следствие, к неравномерности износа при эксплуатации, например, направляющих). В большинстве случаев требования задач обоих видов противоречивы. Например, в литой заготовке исходная погрешность расстояний и поворотов поверхностей должна быть исправлена снятием неравномерного припуска, либо при обеспечении равномерного припуска исходная погрешность заготовки превратится в погрешность относительного положения поверхностей обработанной детали (например, неравномерность толщины стенки). В общем случае при выборе технологических баз следует руководствоваться положениями выбора ТБ, рассмотренными в курсе ОТМ. Пример возможных вариантов базирования заготовки на первой операции (см. в лекциях).

Технологической операции Операционную технологию разрабатывают с учетом места каждой операции в маршрутной технологии. К моменту проектирования каждой операции известно, какие поверхности и с какой точностью были обработаны на предшествующих операциях, какие поверхности и с какой точностью нужно обрабатывать на данной операции. Проектирование операций включает в себя следующие этапы: - разработка структуры операции; - составление схем наладок; - расчет настроенных размеров и ожидаемой точности обработки; - расчет припусков на обработку и назначение режимов обработки; - определение норм времени и сопоставление их с тактом работы (в поточном производстве). При расчете точности и проверке производительности может возникнуть необходимость в некоторых изменениях маршрутной технологии. При формировании структуры ТО используют концентрацию и дифференциацию технологических переходов и операций. Концентрацией ТО называется соединение нескольких простых технологических переходов в одну сложную ТО. Технологический процесс, построенный по принципу концентрации ТО, состоит из небольшого числа сложных операций. Концентрация ТО позволяет: - повысить точность взаимного расположения поверхностей заготовок, обрабатываемых за один установ; - повысить производительность обработки за счет совмещения во времени нескольких технологических переходов (сокращается основное Т 0) и сокращения вспомогательного времени Т в (на установку и снятие заготовки, на управление ТС, смену РИ и др.); - сократить длительность цикла и объем незавершенного производства. Концентрации ТО свойственны и недостатки: возрастают требования к качеству ТС (станки должны быть высокой жесткости) и к квалификации рабочих. ТП строят по принципу концентрации операций при обработке достаточно жестких заготовок, имеющих сравнительно небольшие обрабатываемые поверхности. Концентрацию операций применяют во всех типах производства. Наиболее яркого выражения концентрация операций достигла при обработке заготовок на многоцелевых станках (последовательная концентрация), на сложных многошпиндельных автоматах и агрегатных станках (параллельная концентрация). Дифференциацией ТО называется построение операции из небольшого числа простых технологических переходов. Дифференциация ТП состоит из большого числа простых ТО. Дифференциация ТО позволяет: - отделить черновую обработку от чистовой. Разделение обработки на черновую, после которой может произойти коробление заготовки, и на чистовую, устраняющие погрешности, вызванные релаксацией остаточных напряжений, позволяет добиться высокой точности формы и расположения поверхностей обрабатываемой заготовки. Увеличивается точность линейных размеров и качества поверхностного слоя, т.к. при чистовой обработке снижается минимальный припуск и развиваются сравнительно небольшие силы резания и температура; - более рационально использовать оборудование. Черновая обработка производится на производительных станках нормальной точности, чистовая - на станках повышенной точности. Недостаток: увеличивается общее количество операций, а, следовательно, и производственный цикл. В массовом производстве этот недостаток компенсируется созданием поточных, и особенно автоматических линий, с автоматизацией межоперационного контроля и транспортирования заготовок на конвейерах, исключающего необходимость складирования, и межоперационного пролеживания заготовок. Дифференциация ТП применяется в основном в серийном и массовом производствах, при обработке ответственных и сложных заготовок деталей, когда между черновой и чистовой обработкой необходимо включить ТО. Одним из основных источников повышения производительности механической обработки является совершенствование структуры ТО. Структуры ТО различаются по следующим признакам: 1. По количеству одновременно обрабатываемых заготовок: − одноместная обработка; − многоместная обработка. 2. По количеству инструментов, используемых для выполнения ТО: − одноинструментальная обработка; − многоинструментальная обработка. 3. По последовательности работы режущего инструмента: − последовательная; − параллельная; − последовательно-параллельная обработка. Наибольшая производительность при многоместной, многоинструментальной, параллельной обработке. Поэтому указанное сочетание наиболее эффективно при предварительной (черновой) обработке. Следует иметь в виду, что возможность совмещения технологических переходов зависит от жесткости обрабатываемой заготовки, взаимного расположения обрабатываемых поверхностей, требуемого размещения РИ, удобства удаления стружки. Следует иметь в виду, что окончательную обработку точных поверхностей, как правило, выделяют в отдельную операцию, применяя одноместную, одноинструментальную, последовательную схемы обработки. Существует большое многообразие схем обработки. Рассмотрим некоторые из них и влияние структуры операции на производительность.

Тема 2. Основы проектирования технологического Процесса изготовления машин

|

|||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 2620; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.127 (0.01 с.) |

,

, - штучно-калькуляционное время, мин.

- штучно-калькуляционное время, мин. ,

, ,

, .

. ,

, ,

, - нормаль приведенных затрат, приходящихся на 1 ч работы оборудования при выполнении i -ой операции; Т шт - норма штучного времени на механическую обработку заготовки.

- нормаль приведенных затрат, приходящихся на 1 ч работы оборудования при выполнении i -ой операции; Т шт - норма штучного времени на механическую обработку заготовки. .

.