Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение типа и организационной формы производстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Согласно ГОСТ 14.004-83 тип и серийность производства определяется по коэффициенту закрепления операций

где П о - число операций, выполненных или подлежащих выполнению на участке (линии) в течение месяца; с - число рабочих мест на участке. Коэффициент K з.о характеризует степень специализации рабочих мест. При K з.о £ 1 тип производства массовый, если 10 ³ K з.о > 1 - крупносерийный, при 40 ³ K з.о > 20 - мелкосерийный, при K з.о > 40 - единичный. Однако, на начальном этапе проектирования данные по П о и с отсутствуют. Поэтому ориентировочно тип производства можно определить по программе выпуска базовых деталей изделия и массы деталей (см. наши учебные пособия). После окончательной разработки ТП тип производства уточняется. Каждому типу производства соответствует определенная форма его организации: поточная или непоточная (по ГОСТ 14.312-74 поточная или групповая). Форма организации производства определяет порядок выполнения операций технологических процессов, направление движения деталей в процессе их изготовления, расположения технологического оборудования и рабочих мест. Целесообразность применения поточной формы организации производства как наиболее эффективной можно установить на основе сопоставления среднего штучного времени Т шт.ср для нескольких основных операций с расчетным тактом выпуска, т.е. по числу рабочих мест RM, приходящихся на одну операцию

При RM ³ 0,6 принимают поточную форму организации производства. Относительно просто решается вопрос организации поточного производства в крупносерийном и массовом производстве, где естественной является целевая предметная специализация цехов и участков (например, участок изготовления деталей и сборки коленчатого вала с маховиком, цех по производству КПП и др.). Преимущества поточного производства необходимо максимально использовать и в проектах со среднесерийным и мелкосерийным типами производства путем (отходя от технологической специализации участков, выполняющих однотипные операции, например, участок станков одинакового технологического назначения): - применение групповых методов обработки заготовок; - создание многономенклатурных поточных линий для обработки заготовок, имеющих общие конструктивно-технологические признаки;

- организация на основе использования станков с ЧПУ (в т.ч. и многоцелевых) гибкие производственные системы типа ГАЛ и ГАУ. В условиях серийного, мелкосерийного и единичного производства по технологическим классификаторам заготовок, обрабатываемых на данном предприятии, анализируется возможность изготовления данной заготовки по существующим на предприятии типовым или групповым ТП или на действующих групповых переменно-поточных или автоматических линиях. При отсутствии такой возможности технолог приступает к проектированию единичных ТП. При использовании поточной формы организации производства необходимо формировать ТП из одинаковых или кратных по трудоемкости ТО с продолжительностью цикла ТО, равной или кратной такту выпуска изделий. В противном случае организация поточного производства становится неэффективной. Один из вариантов достижения Т ц = Т т × k (где k = 1, 2, 3, 4 …) - отработка конструкции на технологичность.

Выбор исходной заготовки

Выбор ТП получения заготовки и метода ее формообразования определяется следующими факторами: 1. Технологическими свойствами материала. Обладает литейными свойствами или способен претерпевать пластические деформации (СЧ, Сталь … Л и сталь …,литейные алюминиевые сплавы АЛ9, АЛ11 или деформируемые - Д16 и др.). Структурные изменения (расположение волокон в поковках, величина зерна в литых заготовках и т.д. 2. Конфигурацией и размерами заготовки. Литье в оболочковые формы обеспечивает получение тонкостенных отливок из цветных и черных сплавов сложной конфигурации; литью по выплавляемым моделям получил распространение для отливок от 1 г до 100 кг и более сложной конфигурации из стали. В кокиль - АЛ до 5 кг, СЧ - до 14 т, сталь - до 12 т. Толщина стенки для СЧ не менее 8-10 мм, АЛ - 2,5-5 мм. Литье под давлением - тонкостенные отливки из цветных сплавов до 90 кг; центробежное литье - детали типа тел вращения из всех сплавов и т.д. 3. Требуемая точность выполнения заготовки и качества ее поверхности. Чем точнее заготовка, тем меньше трудоемкость механической обработки. Например, в песчаные формы 16-18 квалитет, в кокиль - 13-16 квалитет; под давлением - 9-11 квалитет. Горячая штамповка в закрытых штампах - JT 13-14; холодная объемная штамповка высадкой - JT 8-12.

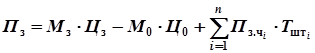

При литье по выплавляемым моделям образуется обезуглероженный слой 1-1,5 мм. Наличие этого слоя обуславливает для ответственных деталей сохранение припуска на последующую механическую обработку даже в тех случаях, когда точность отливки соответствует требуемой точности готовой детали (8-11 JT). При литье в кокиль чугуна образуется отбеленная поверхность с плотной структурой металла. 4. Величина программного задания. При больших партиях наиболее выгодны способы, обеспечивающие получение заготовок с минимальными припусками - точная штамповка, литье под давлением, литье по выплавляемым моделям. Применение в массовом и крупносерийном производстве механизацию ТП изготовления сырых песчаных форм. 5. Производственными возможностями заготовительных цехов (наличием соответствующего оборудования, возможностью быстрой переналадки оборудования. В первую очередь выбирают такой способ получения заготовки, который полностью обеспечивает качество детали. При наличии нескольких вариантов выбор делают исходя из условий обеспечения максимальной производительности и минимальной себестоимости изготовления заготовки. Трудоемкость изготовления детали должна определяться комплексно с учетом операций в заготовительных и механических цехах. Оценку правильности выбора заготовки можно выполнить по минимальной величине приведенных затрат

где М з - масса заготовки, кг; Ц з - расчетная цена заготовок, руб/кг; М 0 - масса реализуемых отходов, кг; Ц 0 - цена реализуемых отходов, руб/кг; При выборе исходной заготовки особое значение придается экономии материала. Общие потери металла при изготовлении деталей в значительной мере зависят от точности размеров, формы и шероховатости исходной заготовки, качества поверхностного слоя. Эти параметры непосредственно влияют на вели-

|

||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 507; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.012 с.) |

,

, .

. ,

, - нормаль приведенных затрат, приходящихся на 1 ч работы оборудования при выполнении i -ой операции; Т шт - норма штучного времени на механическую обработку заготовки.

- нормаль приведенных затрат, приходящихся на 1 ч работы оборудования при выполнении i -ой операции; Т шт - норма штучного времени на механическую обработку заготовки.