Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производственный и технологический процессыСодержание книги Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО «Национальный исследовательский ядерный университет «МИФИ» Димитровградский инженерно-технический институт- Филиал федерального государственного автономного образовательного учреждения высшего профессионального образования «Национальный исследовательский ядерный университет «МИФИ» (ДИТИ НИЯУ МИФИ)

Лекции по дисциплине «Основы машиностроения»

Работу выполнил студент 471 группы Мостипан Сергей Преподаватель: Краснова Ольга Николаевна

Оглавление Введение. 3 Производственный и технологический процессы.. 4 Структура технологического процесса. 4 Типы производства и методы работы.. 5 Заготовки деталей машин. 7 Получение заготовок литьем.. 7 Литье постоянной формы.. 7 Центробежное литье. 8 Литье по выправляемым моделям. 8 Литье под давлением.. 8 Основы достижений качества изделий. 8 Технико-экономические показатели качества. 9 Точность изделия. 10 Виды геометрических структур. 11 Точность деталей. 11 Погрешность размеров. 12 Принципы построения. 12 Заполнение бланков маршрутной. 16 и операционной карты.. 16 Механические передачи. 17

Введение

Любая машина создается для осуществления определенного технологического процесса, в результате выполнения, которого получается полезная для человека продукция. Человеческая общество постоянно испытывает потребности в новых видах продукции, либо сокращением затрат при производстве продукции. В обоих случаях эти потребности могут быть удовлетворены, только с помощью новых технологических процессов и новых машин, необходимых для их соглашения. Следовательно, является новый технологический процесс, возможность осуществления которого зависит от уровня научного и технического развития человечества. Создавая машину человек ставит перед собой 2 задачи: · Сделать машину качественной и тем самым обеспечить экономию труда в получении произведенной с помощью нее продукции; · Затратить меньше количество труда в процессе создания и обеспечение качества самой машины. Замысел новой машины возникает при разработке технологического процесса изготовления продукции, в производстве которой возникла потребность. Процесс создания машины от формулировки ее служебного назначения и до получения … четко подразделяют на 2 этапа: 1. Проектирование; 2. Изготовление. Д.з. Этапы создания машины (Общие)

ÞÞÞÞÞ Человеческое общество ÞÞÞÞÞ Ý Удовлетворение возникающих потребностей Ý Осуществление процесса изготовления Ý Машина Ý Контроль качества Ý Изготовление машины Ý ß Потребность в данном виде продукции ß Разработка процесса изготовления продукции ß Потребность в машине, формулировка и СН ß Проектирование процесса изготовления машины ß ÜÜ Организация изготовления машины ÜÜ

Заготовки деталей машин При выборе заготовок необходимо учитывать конфигурацию, размеры и вес детали. Материал заготовки должен соответствовать требованиям, предъявляемым к деталям. Выбрать заготовку, это значит установить способ получения, рассчитать и назначить припуск и указать пропуски на неточность изготовления. Получение заготовок литьем Отливки из черных и цветных металлов можно получать в песчаных, оболочковых и металлических формах, центробежным литьем по выполняемым моделям и литьём под давлением. Литье песчаной формы для получения отлива простых форм в условиях единичного и мелкосерийного производства, применяют открытую форму (формовку) в почве по деталям. Для крупных же, используют закрытую формовку в почве по моделям. Литье постоянной формы Литье в металлические формы (кокиль) применяется для получения заготовок из черных и цветных металлов следующего веса: · Чугунные. От 10 гр. До 10 т. · Стальные. От 0.5 гр. До 4 т. · Из черных и цветных. О 5 гр. До 500 гр. Этот вид литья отличается высокими механическими свойствами и равномерным зернистым строением, а также большой точностью размеров и форм заготовок9Класс точности 5,6,7), но шероховатость поверхности составляет 3,4, 5 класс (часто получают отливки, не требующие дальнейшей очистки и обработки) Заготовки, отлитые в кокиль не должны иметь резких переходов по толщине стенок. Стойкость форм при литье заготовок из легкоплавких металлов и сплавов, сотни тысяч отливок. Металлические формы выполняют из серого чугуна и реже из стали. Центробежное литье Принцип получения заготовок состоит в том, что жидкий металл заливают в быстро вращающую форму. Под действием центробежных сил, металл отбрасывается я к поверхности формы и затвердевает. Полученные отливки обладают мелко зернистостью структурой и повышенными механическими свойствами. При центробежном литье используют металлические формы изложницы(?). ее форма изготовлена из миеровоной(?) стали и позволяет получить до 3000 отливок. Литье по выплавляемым моделям, этим способом получают весьма точные отливки сложной конфигурации из труднообрабатываемых резаниях материалов весом до 500 кг. В зависимости от положения оси вращения форм различают горизонтальные и вертикальные литейные центробежные машины. Горизонтальные машины наиболее часто применяют при изготовлении труб. При вертикальной металл заливают из ковша заливают в форму, укрепленную на шпиндели, приводимом во вращение электродвигателем. Литье под давлением Высоко производный способ получения точных заготовок из цинковых, алюминиевых, магниевых и латунных сплавов. Последующая обработка исключается, либо сводится к выполнению отдельных операций. Этот метод применяется для изготовления сложных тонкостенных заготовок с глубокими полостями и сложными пересечениями стенок. В настоящее время литье под давлением широко используется для получения деталей сложной конфигурации из жаропрочных и не ржавеющих сталей. Точность заготовок соответствует 4, 5 классу. Литье под давлением позволяет ощутить армирование заготовок. Стойкость форм зависит от вида заливаемого сплава и ориентировочно определяется следующими данными: · Для цинковых сплавов 150 тыс. отливок · Для алюминиевых и магниевых сплавов 40 тыс. отливок · Для медных 5 тыс. отливок Т.к. стойкость ферм отливок более для цинковых сплавов, то данное литье применимо для производства машиностроения.

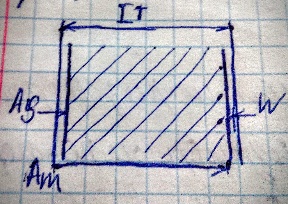

Точность изделия Точность изделия – такой показатель качества, обеспечение которого вызывает наибольшее трудности и затрат в процессе создания и изготовления изделия. Под точностью изделия понимается степень его приближения к геометрически правильному прототипу. Точность изделия складывается из следующих основных показателей: 1) Точность относительного движения исполнительных поверхностей изделия, т.е. максимального движения исполнительных поверхностей к теоретическому закону движения 2) Точности расстояний между исполнительными поверхностями и их размерами 3) Точности геометрических форм исполнительных поверхностей 4) Точности относительных поворотов исполнительных поверхностей 5) Точности микрогеометрии исполнительных поверхностей (шероховатость, волнистость) Исполнительная поверхность - поверхности, которыми изделие выполняет свое служебное назначение. В данном случае подразумеваются исполнительные поверхности всех сборочных единиц, изделия, т.к. часто исполнительные поверхности сборочных единиц точнее на порядок, чем исполнительные поверхности изделия Точность деталей Под точностью деталей понимается степень ее приближения к геометрически правильному прототипу. Изготовить любую деталь абсолютно точно, практически невозможно, у любого параметра принимают величины отклонений от теоретических значений. Погрешность – величина обратная точности, она представляет собой разность между установленным и действительным параметром.

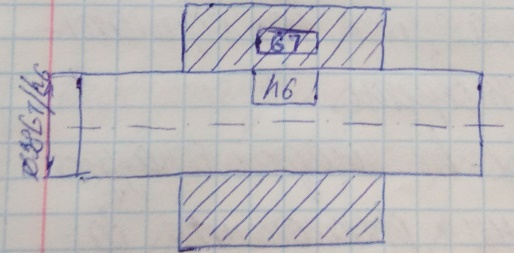

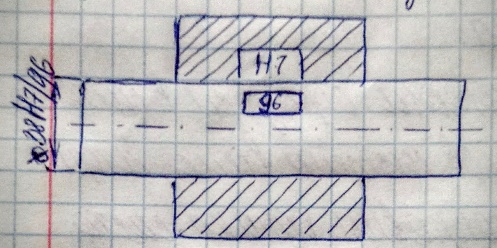

Все погрешности, на которые установлены допуски делятся на 2 класса: 1 класс - погрешности микрогеометрии 2 класс - погрешности макрогеометрии Классы в свою очередь делятся на под классы: Погрешности микрогеометрии: шероховатость и волнистость; Погрешности макрогеометрии: погрешности геометрии, погрешности формы геометрии, погрешность расположения поверхностей деталей. Погрешность размеров Самая высокая точность размеров соединения, которая может быть подвижная или неподвижная, характер соединения деталей называется посадкой. В посадке общий размер для отверстия или вала, называется номинальным. Размер установленный измерением называется действительным Предельные размеры, минимальные и максимальные размеры, между которыми должен находиться действительный размер. Точность размеров определяется системой, допусков и посадок, закономерно построенных на основании опыта теоретических и экспериментальных исследований и оформленных в виде стандартов. Принципы построения В промышленности разработаны и действуют системы допусков и посадок на различные типы соединений: · Гладкие цилиндрические · Конические, резьбовые · Шпоночные · Шлицевые · Зубчатые Принципы построения системы гладких цилиндрических соединений: 1) Основание системы. Все посадки в системе образуются в системе отверстия или в системе вала, которые формально равноправны, однако система отверстия является предпочтительной, как более экономичная, т.к. вал обрабатывается легче, чем отверстия Система отверстия – все посадки образуются за счет предельных отклонений вала при одном основном отклонении отверстия (Н) Система вала – все посадки образуются за счет предельных отклонений отверстия при одном основном отклонении вала (h) Система отверстия является предпочтительной, т.к. более экономична, при размерной обработке отверстий, размерным инструментом требуется большое количество сложного инструмента, чем пи обработке резцами.

Посадка в системе отверстия Посадка в системе вала

2) Система односторонняя, предельная. Поле допуска основанного отверстия вала (Н;h), расположено в одну сторону. Согласно этом принципу, допуски всех размеров, не обусловленное посадкой, проставляются с одним отклонением «в металл» или с симметричным расположением допуска.

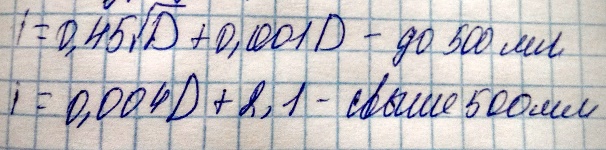

3) Единица допуска 4) Начиная с 5 квалитета, допуск определяется по формуле IT=i * a i – единица допуска а – безразмерный коэффциент

Вогнутость Выпуклость – отклонение от прямолинейности, при которой удаление точек реального профиля от принимающей прямой, уменьшается от краев к середине. Вогнутость отклонение от прямолинейности, при которой удаление точек реального профиля от прилегающей прямой, увеличивается от краёв к середине. Допуск прямолинейности – небольшие допускаемые отклонения от прямолинейности. Поле допуска прямолинейности – область на плоскости ограниченная двумя параллельными прямыми, отстающими друг от друга на расстоянии, равном допуску прямолинейности Т. Отклонение от прямолинейности оси в пространстве – наименьшее значение диаметра D цилиндра, внутри которого располагается реальная ось поверхности вращения в пределах нормируемого участка. Отклонение от прямолинейности оси в заданном направлении – наименьшее расстояние между двумя параллельными плоскостями, перпендикулярными к плоскости заданного направления, в пространстве, между которыми располагается реальная ось поверхности вращения пределах нормируемого участка. Шероховатость поверхностей Шероховатость поверхностей играет большую роль в подвижных соединениях, влияя на трение и износ трущихся деталей. Уменьшение шероховатости поверхности вносит большую определенность в характер соединения деталей. Шероховатость поверхности связана с рядом важных функциональных показателей изделия, таких как: 1) Плотность и геометрические соединения 2) Контактная жестокость поверхностей 3) Прочность сцепления при притирании и склеивании 4) Качество гальванических и лакокрасочных покрытий 5) Качество смазки Уменьшение шероховатости поверхности деталей значительно превышает их усталостную прочность, антикоррозийную стойкость, трение деталей, улучшает отражательную способность поверхности, а также точность измерений. Параметры шероховатости

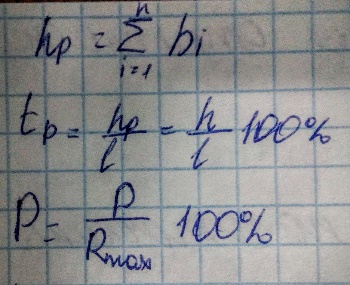

- шероховатость

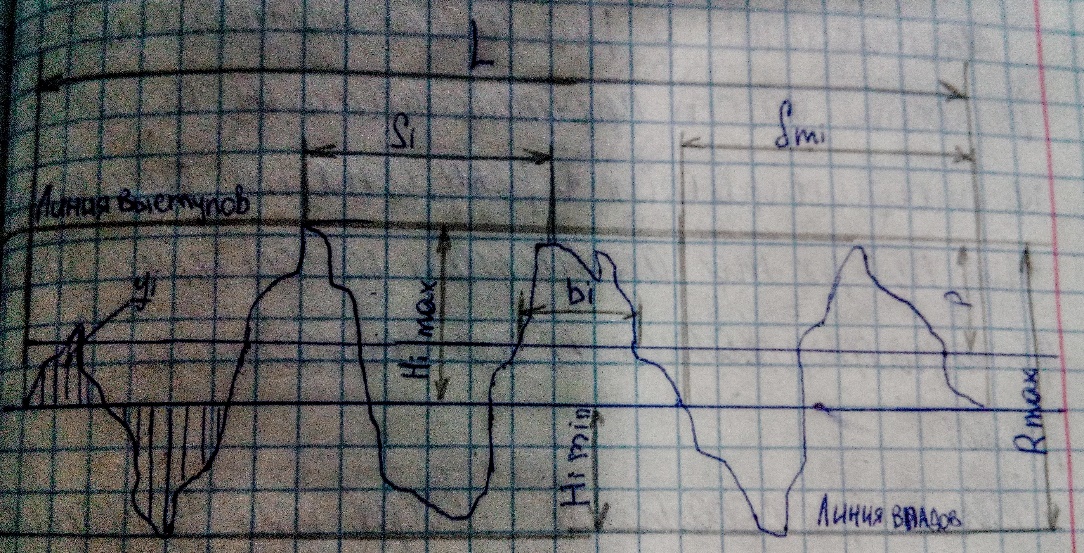

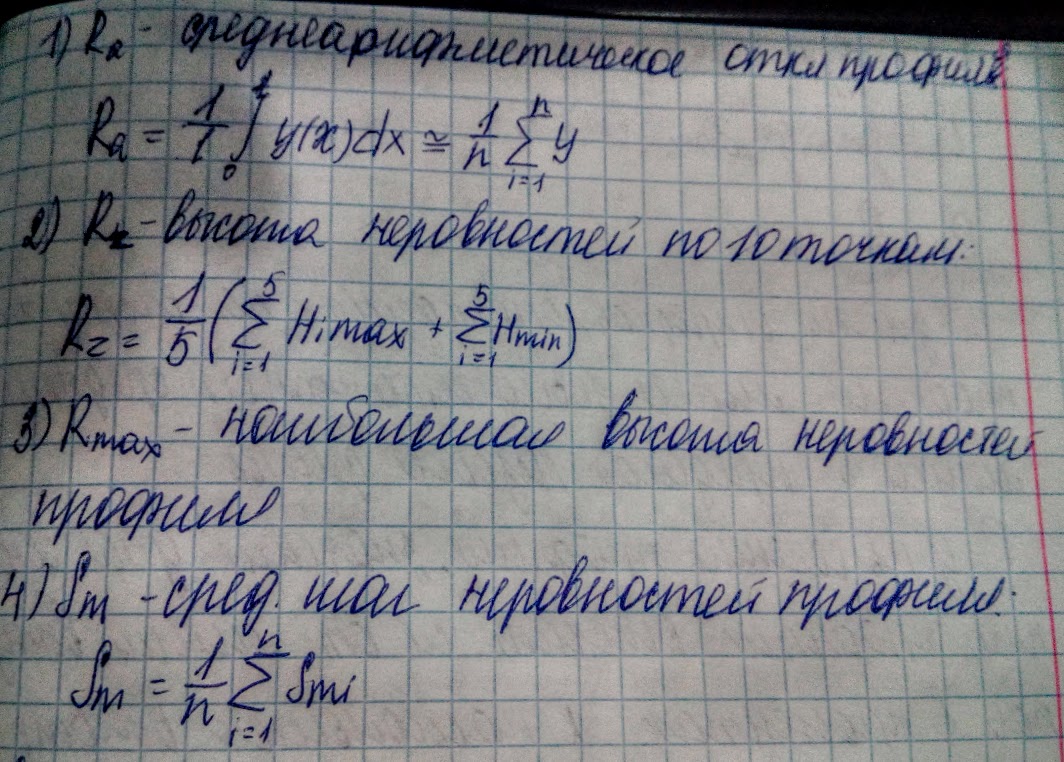

Шероховатость обработанной поверхности является следствием пластической деформации поверхностного слоя металла детали при литье, образовании стружки, копировании неровностей, режущих кромок инструмента, трении его о деталь, вырывании частиц металла, вибрации детали и др. причин. Преставление о реальном профиле шероховатости дают профилограммы, полученные на профилографах в результате ощупывания поверхности алмазной иглой, либо путем фотографирования ее на специальном микроскопе. На шероховатость поверхности разработан комплекс стандартов, который соответствует международным рекомендациям. Установлено 6 параметров шероховатости:

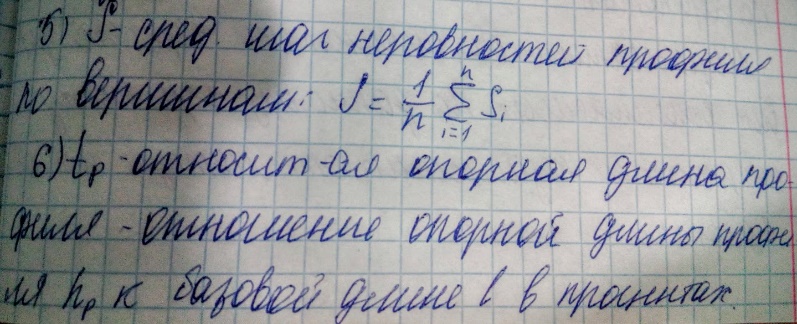

Smi – шаг неровностей, равный длине отрезка средней линии между точками пересечения ее с одноименноными сторонами соседних неровностей N – число средних шагов в пределах базовой длины

Bi – длины отрезков, отсекаемых на выступах профиля линий эквидистантной средней линии в пределах базовой длины Р – уровень сечения профиля, значение уровня сечения профиля отсчитывается от линии выступов в процентах к наибольшей высоте неровностей профиля Rmax Т50 80+-10%, это значит, что относительная опорная длина профиля оставляет 80% от базовой длины L, на уровне 50 % от Rmax. И операционной карты

Механические передачи Механическая передача - механизм, превращающий кинематические и энергетические параметры двигателя, необходимые параметры движения рабочих органов машин и предназначены для согласования режима работы двигателя с режимом работы исполнительных органов. Двигатели работают в узком диапазоне частот вращения и момента. Типы передач: 1) Зубчатые передачи 2) бинтовые 3) С гибкими элементами 4) Фрикционные По способу передачи движения 1) Движение с вала на вал, передается за счет сил трения (фрикционные, червячные) 2) Движение передается зацеплением (зубчатые, бинтовые, цепные) Основные производственные параметры механических передач, независимо от типа и конструкции в любой механической передачи можно выделить 2 вала, называемые в направлении передачи мощности входным и выходным. Основные параметры входного и выходного валов, это мощность и частота вращения. Производственные параметры: · Передаточное число · Коэффициент полезного действия · Угловая скорость вращения вала В зависимости от соответствия параметров входного и выходного валов, передача делится: · на редукторы (понижающие передачи) от входного вала к выходному уменьшают частоту вращения и увеличивают крутящий момент (передаточное число передачи N>1) · на мультипликаторы (повышающие передачи) от входного вала к выходному увеличивается частота вращения и уменьшает крутящий момент (передаточное число N<1 Зубчатые передачи Преимущества: 1) компактность 2) возможность передавать большие мощности, до 1000 кВт 3) наибольшие скорости вращения (до 30 м/с) 4) постоянное передаточное отношение 5) наибольший КПД 0,99 в 1 степени Недостатки: 1) Сложность передачи движения на значительные расстояния 2) Жесткость передачи 3) Шум во время работы 4) Необходимость смазки Классификация зубчатых передач. 1) По расположению валов: a. С параллельными осями (цилиндрические) b. С перекрестными осями(конические) c. Пересекающиеся

Для зубчатых передач характерное значение передаточного числа N в 1 ступени. Поэтому для реализации больших передаточных чисел чаще всего используются многоступенчатые зубчатые. Они размещаются в отдельном контуре выполняются, как самостоятельное изделие. Серийное изготовление на заводах разрешают получать широкую номенклатуру редукторов, которые применяются в машиностроении, где шестерня. Цилиндрические передачи Цилиндрические зубчатые колеса бывают с внешними и внутренними зацеплениями, в зависимости от угла наклона зубьев выполняют прямозубые и косозубые колеса. Косозубые цилиндрические передачи нарезаются на тех же станках и по той же технологии, что и прямозубые. Заготовку поворачивают на угол В, поэтому зубья располагаются по не образующей диагонального цилиндра. В отличии от прямых. В которых нагрузка на зубья прикладывается мгновенно. Косые зубья входят в зацепление не сразу по всей длине, а постепенно Косозубое колесо не имеет зоны однопарные зацепления Это определяет плавность работы косозубого зацепления, снижения шума и дополнительных динамических нагрузок, по сравнению с прямозубыми. Однако в косозубых передача является дополнительной, основная сила направления идет вдоль оси вала и создает нагрузку, а опоры.

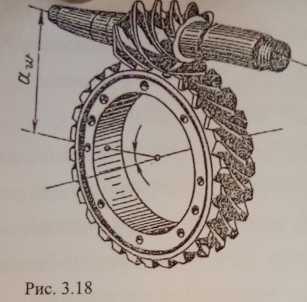

3.7.1. ОБЩИЕ СВЕДЕНИЯ

Область применения червячных передач довольно незначительна. Они применяются в передачах сравнительно небольшой мощности (до 60 кВт); для кратковременно работающих устройств, которые имеют значительные перерывы в работе; при необходимости обеспечения низкой шумности работы передачи; для обеспечения плавности работы и т.д. Область и режимы применения червячных передач обусловлены их достоинствами и недостатками. Достоинствами червячных передач являются: большой кинематический эффект, т.е. возможность реализации большого передаточного отношения в одной паре (теоретически в пределах от 8 до 200 и даже до 500), при достаточно малых габаритах; наличие эффекта самоторможения ведомого червячного колеса; • плавность хода и бесшумность работы; К недостаткам червячной передачи можно отнести следующие: меньший по сравнению с зубчатыми передачами КПД (ц=0.6...0.9); необходимость применения для выполнения колес дорогих антифрикционных материалов (бронз); повышенные требования к точности изготовления и сборки передачи; значительные осевые силы, действующие на опоры червяка и усложняющие конструкцию опор. Наиболее широкое распространение в практике общепромышленного 1Рпроизводства нашли червячные механизмы с цилиндрическим, т.е. архимедовым червяком. МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО «Национальный исследовательский ядерный университет «МИФИ» Димитровградский инженерно-технический институт- Филиал федерального государственного автономного образовательного учреждения высшего профессионального образования «Национальный исследовательский ядерный университет «МИФИ» (ДИТИ НИЯУ МИФИ)

Лекции по дисциплине «Основы машиностроения»

Работу выполнил студент 471 группы Мостипан Сергей Преподаватель: Краснова Ольга Николаевна

Оглавление Введение. 3 Производственный и технологический процессы.. 4 Структура технологического процесса. 4 Типы производства и методы работы.. 5 Заготовки деталей машин. 7 Получение заготовок литьем.. 7 Литье постоянной формы.. 7 Центробежное литье. 8 Литье по выправляемым моделям. 8 Литье под давлением.. 8 Основы достижений качества изделий. 8 Технико-экономические показатели качества. 9 Точность изделия. 10 Виды геометрических структур. 11 Точность деталей. 11 Погрешность размеров. 12 Принципы построения. 12 Заполнение бланков маршрутной. 16 и операционной карты.. 16 Механические передачи. 17

Введение

Любая машина создается для осуществления определенного технологического процесса, в результате выполнения, которого получается полезная для человека продукция. Человеческая общество постоянно испытывает потребности в новых видах продукции, либо сокращением затрат при производстве продукции. В обоих случаях эти потребности могут быть удовлетворены, только с помощью новых технологических процессов и новых машин, необходимых для их соглашения. Следовательно, является новый технологический процесс, возможность осуществления которого зависит от уровня научного и технического развития человечества. Создавая машину человек ставит перед собой 2 задачи: · Сделать машину качественной и тем самым обеспечить экономию труда в получении произведенной с помощью нее продукции; · Затратить меньше количество труда в процессе создания и обеспечение качества самой машины. Замысел новой машины возникает при разработке технологического процесса изготовления продукции, в производстве которой возникла потребность. Процесс создания машины от формулировки ее служебного назначения и до получения … четко подразделяют на 2 этапа: 1. Проектирование; 2. Изготовление. Д.з. Этапы создания машины (Общие)

ÞÞÞÞÞ Человеческое общество ÞÞÞÞÞ Ý Удовлетворение возникающих потребностей Ý Осуществление процесса изготовления Ý Машина Ý Контроль качества Ý Изготовление машины Ý ß Потребность в данном виде продукции ß Разработка процесса изготовления продукции ß Потребность в машине, формулировка и СН ß Проектирование процесса изготовления машины ß ÜÜ Организация изготовления машины ÜÜ

Производственный и технологический процессы Продуктом конечной стадии машиностроительного производства, в зависимости от его назначения, является изделие или детали и узлы изделия. Для своего производства машиностроители используют с металлургических заводов исходные материалы, все возможные стали, сплавы и заготовки. На машиностроительном заводе, отдел главного технолога занимается разработкой технологического процесса изготовления деталей изделия и конструкций специальных приспособлений, режущего и измерительного инструмента. Инструментальный цех готовит всю технологическую оснастку. После технической подготовки производства приступают к изготовлению деталей, из которых затем собирают изделия. Производительным процессом называют совокупность отдельных процессов, выполняемых для получения из материалов или заготовок, готовых изделий. В производственном процессе объединены все основные и вспомогательные процессы, связанные с изготовлением деталей машин и их сборкой. Технологический процесс включающий в себя все виды механической обработки, термической обработки и сборку. Механическая обработка предназначена для изменения размера и формы заготовки. Термическая обработка предназначена для изменения физических свойств материала, а сборка для последовательного соединения деталей в узлы и готовые изделия. Для выполнения технологического процесса должно быть организовано и оборудовано рабочее место. Рабочее место обычно представляет собой часть площади цеха, предназначенная для выполнения работы одним или группой рабочих. На этой площади размещено оборудование, инструменты, приспособления и стеллажи для хранения заготовок и деталей.

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.42.25 (0.027 с.) |

IT – допуск, регламентирующая погрешность, разность между предельно допустимыми границами погрешности

IT – допуск, регламентирующая погрешность, разность между предельно допустимыми границами погрешности

Шероховатостью поверхности, называют совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых на базовой длине.

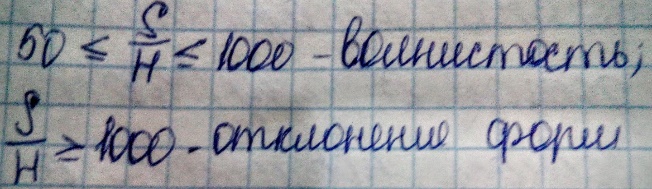

Шероховатостью поверхности, называют совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых на базовой длине. При отношении шага к высоте:

При отношении шага к высоте:

3.7. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

3.7. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ