Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава10. Передачи винт-гайкаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

§1. Общие сведения. Кинематические и силовые соотношения Передача винт—гайка предназначена для преобразования вращательного движения одного из элементов пары в поступательное перемещение другого. При этом как винт, так и гайка могут иметь либо одно из названных движений, либо оба движения вместе. К достоинствам винтовых механизмов относятся: простота получения медленного поступательного движения и возможность большого выигрыша в силе, плавность, бесшумность, способность воспринимать большие нагрузки, возможность осуществления перемещений с высокой точностью, простота конструкций. Недостатками винтовых механизмов являются: Повышенный износ резьбы вследствие большого трения, большие потери на трение и, как следствие, низкий КПД. Винты в винтовых механизмах в зависимости от назначения разделяют на грузовые (домкраты, прессы) и ходовые (служащие для точной передачи движения в станках, измерительных устройствах). Применение. Передача винт — гайка широко применяется: для создания больших сил (прессы, домкраты, тиски и т. п.); для точных перемещений (механизмы подачи станков, измерительные приборы, установочные и регулировочные устройства).

Отношение линейного перемещения точки К обода колеса (рукоятки) за один полный оборот D к ходу резьбы ph условно называют передаточным отношением винтовой пары i = p D/ph, Например, для трапецеидальной резьбы Трап. 50x3 ГОСТ 9484—81 ход резьбы ph = 3 мм. При диаметре штурвала D = 600 мм условное передаточное отношение i = p D/ph = 3,14×600/3 = 628.

Разновидности винтов передачи. Взависимости от назначения передачи винты бывают: 1) грузовые, применяемые для создания больших осевых сил. При знакопеременной нагрузке имеют трапецеидальную резьбу, при большой односторонней нагрузке - упорную. Гайки грузовых винтов цельные. В домкратах для большого выигрыша в силе и обеспечения само- торможения применяют однозаходную резьбу с малым углом подъема y; 2) ходовые, применяемые для перемещении в механизмах подачи. Для уменьшения трения имеют преимущественно трапецеидальную многозаходную резьбу.

Рис. 2. Винтовой домкрат Рис. 3. Шариковая винтовая пара Для устранения «мертвого» хода из-за износа резьбы гайки ходовых винтов выполняют разъемными. 3) установочные, применяемые для точных перемещений и регулировок. Имеют метрическую резьбу. Для обеспечения безлюфтовой передачи гайки делают сдвоенными. В механизмах точных перемещений, где важно малое трение и отсутствие зазора в резьбе, применяют шариковые пары, в которых трение скольжения заменено трением качения. К.п.д. такой передачи достигает 0,95. Материалы винта и гайки должны представлять антифрикционную пару, т. е. быть износостойкими и иметь невысокий коэффициент трения. Выбор марки материала зависит от назначения передачи, условий работы и способа обработки резьбы. Для винтов рекомендуются стали Ст5, 45, 50, 40ХГ и др. В ответственных передачах для повышения износостойкости применяют закалку винтов с последующей шлифовкой резьбы. Гайки ответственных передач изготовляют из оловянных бронз БрО10Ф1, БрО5Ц5С5 и др., а в тихоходных передачах — из антифрикционных чугунов АЧВ-1, АЧС-3 и др.

Глава 11. ВАЛЫ И ОСИ § 1. Общие сведения Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях. Вал предназначен для поддержания сидящих на нем деталей и для передачи вращающего момента. При работе вал испытывает изгиб и кручение, а в отдельных случаях дополнительно растяжение и сжатие.

Ось — деталь, предназначенная только для поддержания сидящих на ней деталей. В отличие от вала ось не передает вращающего момента и, следовательно, не испытывает кручения. Оси могут быть неподвижными или вращаться вместе с насаженными на них деталями. § 2. Конструктивные элементы. Материалы валов и осей Цапфы (3 и 4) — участки вала или оси, лежащие в опорах. Они подразделяются на шипы, шейки и пяты. Шипом 3 называется цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку. Шейкой 4 называется цапфа, расположенная в средней части вала или оси. Опорами для шипов и шеек служат подшипники. Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрические цапфы. Пятой 5 называют цапфу, передающую осевую нагрузку. Опорами для пят служат подпятники. Пяты по форме могут быть сплошными, кольцевыми и гребенчатыми. Гребенчатые пяты применяют редко. Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Валы и оси изготовляют преимущественно из углеродистых и легированных сталей. Для валов и осей без термообработки применяют стали Ст5, Ст6; для валов с термообработкой — стали 45, 40Х. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости. Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

§ 3. Классификация валов и осей. По назначению валы делят на валы передач (на них устанавливают детали передач) и коренные валы (на них устанавливают дополнительно еще и рабочие органы машины). По геометрической форме валы делят на: прямые (см. рис. 8.1); кривошипные (рис. 8.3,а); коленчатые (рис. 8.3,б); гибкие (рис. 8.3, в); телескопические (рис. 8.3, г); карданные (рис. 8.3, д). Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот компрессоры. Гибкие — для передачи вращающего момента между узлами машин, меняющими свое положение в работе (строительные, механизмы, зубоврачебные машины и т, п.); телескопические при необходимости осевого перемещения одного вала относительно другого. Карданное сочленение — это шарнирный механизм, позволяющий передавать вращение между соединяемыми им валами. Оси валов могут при этом, пересекаться под переменным углом. Такие валы (оси) широко используют в автомобилестроении, станкостроении и т. д. Пo конструктивным признакам: гладкие валы и оси; ступенчатые валы и оси; валы-шестерни; валы-червяки.

Участки осей и валов, которыми они опираются на подшипники при восприятии осевых нагрузок, называют пятами. Опорами для пят служат подпятники. Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими, коническими или шаровыми (рис.8.5). Широкое распространение в машиностроении получили цилиндрические цапфы; конические и шаровые цапфы применяют редко. Переходные участки (галтели) между ступенями валов и осей выполняют для снижения концентрации напряжений и увеличения долговечности. Переходные участки между двумя ступенями валов или осей выполняют: а) с канавкой со скруглением для выхода шлифовального круга (рис.8.6, а). Эти канавки повышают концентрацию напряжений; б) с галтелью постоянного радиуса (рис.8.6, б); в) с галтелью переменного радиуса (рис.8.6,в),которая способствует снижению концентрации напряжений, а потому применяется на сильно нагруженных участках валов или осей. Эффективными средствами для снижения концентрации напряжений в переходных участках являются выполнение разгрузочных канавок, увеличение радиусов галтелей, высверливание отверстий в ступенях большого диаметра. Деформационное упрочнение (наклеп) галтелей обкаткой роликами повышает несущую способность валов и осей. Торцы валов и осей делают с фасками, т. е. слегка обтачивают их на конце (см. рис. 8.6, а, г). Посадочные поверхности валов и осей обрабатывают на токарных и шлифовальных станках.

§ 4. Критерии работоспособности валов и осей Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основными критериями работоспособности являются сопротивление усталости и жесткость. Сопротивление усталости валов и осей оценивается коэффициентом запаса прочности, а жесткость — прогибом в местах посадок деталей и углами наклона или закручивания сечений. Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости. Основными расчетными силовыми факторами являются крутящие Мк и изгибающие М моменты. Влияние растягивающих и сжимающих сил невелико и в большинстве случаев не учитывается.

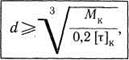

§5. Проектировочный расчет валов Проектировочный расчет валов производят на статическую прочность для ориентировочного определения диаметров. В начале расчета известен только крутящий момент МK. Изгибающие моменты М оказывается возможным определить лишь после разработки конструкции вала, когда согласно чертежу выявится его длина. Кроме того, только после разработки конструкции определятся места концентрации напряжений: галтели, шпоночные канавки и т. п. Поэтому проектировочный расчет вала производят условно только на кручение. При этом расчете влияние изгиба, концентрации напряжений и характера нагрузки на прочность вала компенсируется понижением допускаемых напряжений на кручение [т]к. При проектировочном расчете обычно определяют диаметр выходного конца вала. Промежуточный вал не имеет выходного конца, поэтому для него расчетом определяют диаметр под колесом. Остальные диаметры вала назначают при разработке конструкции с учетом технологии изготовления и сборки.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

где Мк — крутящий момент, возникающий в расчетном сечении вала и обычно численно равный передаваемому вращающему моменту Т, т. е. МК=Т; [т]к — допускаемое напряжение на кручение. Для валов из сталей Ст5, Ст6, 45 принимают: при определении диаметра выходного конца [т]к = 20...30 Н/мм2; при определении диаметра промежуточного вала под колесом [т]к = = 10...20 Н/мм2. Полученный диаметр вала округляют до ближайшего стандартного значения из ряда нормальных линейных р а з м е р о в, мм: 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67,71, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200. При проектировании редукторов диаметр выходного конца быстроходного вала иногда принимают равным (или почти равным) диаметру вала электродвигателя, с которым он будет соединен муфтой. Окончательно форму и размеры вала определяют после подбора подшипников, когда выявятся необходимые размеры цапф. Глава 12. Муфты. §1. Общие сведения. Муфтой называется устройство для соединения концов валов со свободно сидящими на них деталями (зубчатые колеса, звездочки и т.д.). Назначение муфт — передача вращающего момента без изменения его значениям направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя. Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы. По принципу действия: постоянные муфты, осуществляющие постоянное соединение валов между собой; сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления; самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины, По характеру работы: жесткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары; упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др. В курсе «Детали машин» рассматриваются только механические муфты. Электромагнитные и гидравлические муфты изучают в специальных курсах. Основной характеристикой муфт является передаваемый вращающий момент Т. Муфты подбирают по ГОСТу или ведомственным нормалям по большему диаметру концов соединяемых валов и расчетному моменту Т расч = КТ где К — коэффициент режима работы муфты. Для приводов от электродвигателя принимают *: при спокойной нагрузке К = 1,15...1,4; при переменной нагрузке К =1,5...2; при ударной нагрузке К = 2,5...3. Муфты каждого размера выполняют для некоторого диапазона диаметров валов, которые могут быть различными при одном и том же вращающем моменте вследствие разных материалов и различных изгибающих моментов. Наиболее слабые звенья выбранной муфты проверяют расчетом на прочность по расчетному моменту Трасч. * Для приводов от двигателей внутреннего сгорания значения К повышают на 20...40 %. §2. Глухие муфты Глухие муфты соединяют соосные валы в одну жесткую линию. Относятся к постоянным муфтам. Применяются в тихоходных приводах. Из различных видов глухих муфт наибольшее распространение получили втулочные и фланцевые муфты. Втулочная муфта. Эта муфта представляет втулку, насаживаемую на концы валов. П р и м е н я е т с я для передачи небольших вращающих моментов. Имеет простую конструкцию, малые габариты и низкую стоимость. Недостатком муфты является неудобный монтаж и демонтаж, связанные с осевым смещением валов или муфты вдоль вала. Материал втулки — сталь 45. Фланцевая муфта. Состоит из двух полумуфт с фланцами, стянутыми болтами (рис. 25.2), причем половина болтов установлена с зазором, а другая — без зазора. Фланцевые муфты соединяют отдельные части валопровода и один вал, работающий как целый. Для того чтобы этот составной вал оставался прямолинейным, необходима строгая соосность его частей и пригонка полумуфт, в противном случае неизбежны изгиб вала, его биение и появление дополнительных нагрузок на опоры.

.

Цепная муфта. Состоит из двух полумуфт-звездочек, имеющих одинаковые числа зубьев (рис. 25.5), охватывающей их общей цепи и защитного кожуха, заполненного пластичным смазочным материалом. Применяются цепи роликовые однорядные и двухрядные, а также зубчатые. Достоинства цепных муфт — простота конструкции и обслуживания, относительно небольшие габариты. При монтаже и демонтаже не требуется осевого смещения узлов. Из-за наличия зазоров в шарнирах цепи и в сопряжении ее со звездочками цепные муфты имеют значительные люфты. Поэтому их не применяют в реверсивных приводах (реверс будет сопровождаться ударами).

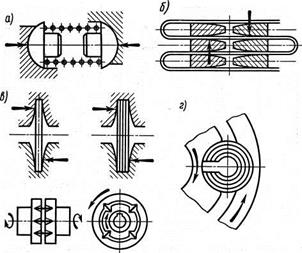

§3. Упругие муфты Упругие муфты относятся к постоянным муфтам. Основная часть этих муфт — упругий элемент, который передает вращающий момент от одной полумуфты к другой. Упругие муфты смягчают толчки и удары; служат средством защиты от резонансных крутильных колебаний, возникающих вследствие неравномерного вращения; допускают сравнительно большие смещения осей соединяемых валов. Основные характеристики упругих муфт — жесткость или обратная ей величина) податливость и демпфирующая способность, т. е. способность превращать в теплоту энергию при деформации упругих элементов муфты. По конструкции упругие муфты разнообразны. По материалу упругих элементов они делятся на две группы: муфты с неметаллическими упругими элементами (обычно резиновыми) (рис. 25.6, а — з) и муфты с металлическими упругими элементами (рис. 25.7, а — г).

Рис. 25.6. Основные типы резиновых упругих элементов муфт Рис. 25.7. Основные типы металлических стальных упругих элементов муфт: а — цилиндрические пружины; б — змеевидные пластинчатые пружины; в — стержни, пластины и пакеты пластин, расположенные по образующей и по радиусу; г — пакеты разрезных гильзовых пружин

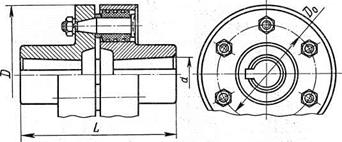

Муфта упругая втулочно-пальцевая (МУВП) Муфта состоит из двух дисковых полумуфт (рис. 25.8), в одной из которых в конических отверстиях закреплены соединительные пальцы с надетыми гофрированными резиновыми втулками. Материал полумуфт — чугун СЧ20, сталь 35 или 35Л. Материал пальцев — сталь 45. Вследствие небольшой толщины резиновых втулок муфта обладает малой податливостью, компенсируя незначительные смещения валов.

Рис. 25,8. Муфта упругая втулочно-пальцевая Муфта со змеевидной пружиной. Муфта состоит из двух полумуфт 1 с зубьями специального очертания, между которыми свободно заложены секции ленточной змеевидной пружины 3 прямоугольного сечения (рис. 25,12). Кожух 2, состоящий из двух половин, удерживает пружину от выскакивания под действием центробежной силы и служит резервуаром для пластичного смазочного материала, который меняют через каждые четыре месяца. М а т е р и а л ■ полумуфт — сталь 40 или 45Л, материал пружин— сталь 65Г. Кожух отливают из чугуна СЧ15.

§4. Сцепные муфты Сцепные (управляемые) муфты служат для быстрого соединения и разъединения валов при работающем двигателе. Применяются при строгой соосности валов. По принципу работы делятся на кулачковые и фрикционные. Все сцепные муфты должны легко и быстро включаться при незначительной силе, а также иметь малый нагрев и небольшую изнашиваемость при частых переключениях. Кулачковые муфты. Кулачковые муфты состоят из двух полумуфт с кулачками на торцовых поверхностях (рис. 25.13). При включении кулачки одной полумуфты входят во впадины другой, создавая жесткое сцепление. Для переключения муфты одна полумуфта передвигается вдоль вала по направляющей шпонке или шлицам с помощью механизма управления муфтой.

Основные элементы муфт — кулачки различных профилей (рис. 25.14): прямоугольного (а), трапецеидального (б), треугольного (в) соответственно для больших, средних и малых нагрузок. Асимметричный профиль кулачков (рис. 25.14, г) применяют в нереверсивных механизмах для облегчения; включения муфты. Число кулачков принимают 2 = 3...60 в зависимости от значения вращающего момента Трасч и желаемого времени включения, с увеличением которого z уменьшается. Недостаток кулачковых муфт — невозможность включения на быстром ходу. Во избежание ударов и повреждения кулачков включение муфты производят без нагрузки при разности окружных скоростей на кулачках v ^0,8 м/с. Кулачковые муфты просты в изготовлении и малогабаритны. П р им е н я ют с я в механизмах, где должно быть обеспечено постоянное передаточное число (металлорежущие станки), а также при передаче больших вращающих моментов, когда переключения производят редко. Фрикционные муфты. Служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передача вращающего момента осуществляется силами трения между трущимися поверхностями деталей муфты. В начале включения за счет проскальзывания рабочих поверхностей муфты разгон ведомого вала происходит плавно, без удара, с постепенным нарастанием передаваемого вращающего момента по мере увеличения нажимной силы F. При установившемся движении проскальзывание отсутствует, муфта замыкается и оба вала вращаются с одной и той же угловой скоростью. В момент перегрузок фрикционные муфты пробуксовывают, предохраняя машину от поломок. По форме поверхности трения фрикционные муфты делятся на дисковые, конусные и цилиндрические. В дисковых муфтах рабочими поверхностями служат плоские торцовые поверхности дисков, в конусных — конические, а в цилиндрических — цилиндрические. По условиям смазывания муфты бывают масляные и сухие. Масло служит для уменьшения износа, улучшения расцепления рабочих поверхностей и отвода теплоты. В муфтах, работающих в масле, трущиеся детали изготовляют из закаленной стали. В сухих муфтах применяют пары трения — сталь или чугун по фрикционному материалу (накладки из асбестопроволочной прессованной ткани - ферродо, фрикционные пластмассы, металлокерамическое покрытие и др.).

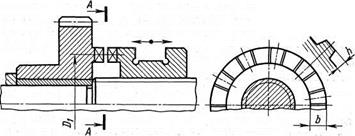

§5. Самоуправляемые муфты Самоуправляемые муфты предназначены для автоматического сцепления и расцепления валов при изменении заданного режима работы машины. Самоуправляемые муфты бывают: по направлению вращения — обгонные, по угловой скорости — центробежные, по моменту — предохранительные Обгонные муфты, или муфты свободного хода, служат для передачи вращающего момента в одном направлении. Наибольшее распространение получила роликовая муфта. Эта муфта состоит из двух полумуфт, одна из которых имеет форму кольца, а вторая — форму звездочки с вырезами для роликов. Для быстрого включения муфты ролики отжимаются пружинами. При передаче вращающего момента ролики заклиниваются между полумуфтами в суживающейся части выреза, образуя жесткое сцепление. Если по какой-либо причине угловая скорость ведомого вала превысит угловую скорость ведущего, то вследствие обгона ролики расклинятся, выкатятся в расширенную часть выреза и муфта автоматически выключится. При останове ведущего вала ведомый вал продолжает вращаться *. Материал деталей муфты — стали ШХ15 и 20Х, термо-обработанные до высокой твердости рабочих поверхностей. Ролики должны быть постоянно смазаны маловязким маслом. Обгонные роликовые муфты работают бесшумно, допуская большую частоту включений. Применяются в станках, автомобилях и т. д. Критерием работоспособности роликовых муфт является контактная прочность рабочих поверхностей роликов и полумуфт, Центробежные муфты. Предназначены для автоматического включения или выключения ведомого вала при достижении ведущим валом заданной угловой скорости. По устройству центробежные муфты представляют собой фрикционные муфты, у которых механизмом управления служат грузы-колодки / (рис. 25.18), находящиеся под действием центробежных сил. При достижении ведущим валом заданной угловой скорости центробежные силы, действуя на грузы, производят включение муфты. Передача вращающего момента осуществляется силой трения, пропорциональной квадрату угловой скорости. В современном машиностроении применяются конструкции центробежных муфт, которые служат для разгона механизмов с большими маховыми массами при двигателе с малым пусковым моментом, для повышения плавности пуска, для предотвращения разноса машины и т. п. * В велосипеде обгонная муфта позволяет колесу катиться при неподвижных педалях.

Предохранительные муфты. Предохранительные муфты предназначены для предохранения машин от перегрузок. Муфты ставят как можно ближе к месту возникновения перегрузки; они могут работать только при строгой соосности валов. По принципу работы предохранительные муфты делятся на пружинно-кулачковые, фрикционные и с разрушающимся элементом. Пружинно-кулачковая предохранительная муфта по конструкции аналогична сцепной кулачковой, только подвижная в осевом направлении полумуфта прижимается к неподвижной не механизмом управления, а постоянно действующей пружиной с регулируемой силой. Кулачковые предохранительные муфты надежны в работе, но имеют повышенный износ кулачков. Размеры муфт подбирают по стандарту или принимают конструктивно. Кулачки проверяют на износостойкость аналогично сцепным кулачковым муфтам, пружины рассчитывают методами сопротивления материалов. Фрикционные предохранительные м уф ты отличаются большим разнообразием. Применяются при частых кратковременных перегрузках. Конструкция этих муфт аналогична конструкции сцепных фрикционных муфт. Сила нажатия в них создается пружинами, отрегулированными на передачу предельного вращающего момента Из муфт с разрушающимся элементом наибольшее распространение получила фланцевая муфта со срезным штифтом. Муфта состоит из двух фланцевых полумуфт, соединенных штифтом. При перегрузке штифт срезается, и муфта выключается. Штифт выполняют из стали 45. Материал втулок — сталь 40Х с закалкой. Эти муфты просты по конструкции, имеют малые размеры. Недостатком их является остановка машины для замены штифта. Применяются в приводах, работающих с редкими перегрузками. При замене штифта фланцы полумуфт поворачивают относительно друг дру

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 2887; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.01 с.) |

По типу сечения валы и оси бывают: сплошные; полые; комбинированные.

По типу сечения валы и оси бывают: сплошные; полые; комбинированные.

Фланцевые муфты просты по конструкции, надежны в работу, могут передавать большие моменты. Они широко распространены н машиностроении. Материал полумуфт — сталь 40 или сталь 35Л, допускается также чугун СЧ20.

Фланцевые муфты просты по конструкции, надежны в работу, могут передавать большие моменты. Они широко распространены н машиностроении. Материал полумуфт — сталь 40 или сталь 35Л, допускается также чугун СЧ20.