Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шкивы плоскоременных передачСодержание книги

Поиск на нашем сайте

Наибольшее распространение получили литые шкивы из чугуна марки СЧ15, которые применяют при v≤30 м/с. Стальные сварные шкивы допускают окружные скорости до 60 м/с. Для снижения центробежных нагрузок при высоких скоростях шкивы изготовляют из алюминиевых сплавов. В настоящее время применяют шкивы из пластмасс. Они имеют малую массу и повышенный коэффициент трения между ремнем и шкивом, но плохо проводят теплоту и не очень износостойки. Шкивы быстроходных передач подвергают балансировке. При диаметре D≤300 мм шкивы выполняют с дисками без спиц, шкивы больших диаметров — с 4...6 спицами. Число спиц, их форму и размеры выбирают из справочной литературы. § 5. Рекомендации по конструированию ременных передач 1.Для удобства надевания ремней шкивы передач должны быть консольными, иначе для смены ремня потребуется разборка узла. 2.Необходимо избегать минимальных диаметров шкивов, так как с уменьшением диаметра долговечность и к.п.д. передачи резко падают. 3.Для создания натяжения ремня конструкция должна допускать изменение межосевого расстояния. 4. Рекомендуется ведомую ветвь передачи располагать вверху 5. На поверхности обода шкивов плоскоременных передач, §6. КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИ Общие сведения. Типы клиновых ремней Общие сведения. Клиноременная передача может работать с одним или несколькими ремнями (см. рис.1, б). Достоинством этой передачи по сравнению с плоскоременной является то, что благодаря повышенному сцеплению ремня со шкивами, обусловленному эффектом клина, она передает большую мощность, допускает меньший угол обхвата на малом шкиве (см. рис. 1), а следовательно, и меньшее межосевое расстояние а. Передача проста и надежна в эксплуатации. Недостатками в сравнении с плоскоременной являются меньшая долговечность ремней вследствие значительной их высоты, большие потери на трение и деформацию изгиба, большая стоимость шкивов и неодинаковая работа ремней в многоручьевой передаче из-за отклонений в их длине. Клиноременные передачи рекомендуются при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении осей валов. \

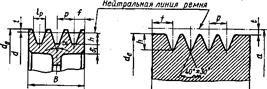

В кордшнуровых ремнях корд состоит из одного ряда толстых крученых анидных шнуров. Эти ремни более гибки. При выборе конструкции ремня рекомендуются кордтканевые ремни, как более долговечные. Если в передаче требуется применить шкивы малых диаметров (но в пределах стандарта), то принимают кордшнуровые ремни. В зависимости от отношения ширины сечения ремня к высоте стандартные клиновые ремни изготовляют нормального и узкого сечений в виде бесконечной ленты. Клиновые ремни нормальных сечений изготовляют семи сечений (О, А, Б, В, Г, Д, Е). Из-за большой массы скорость их ограничивается. Недостатком ремня является его большая высота, что приводит к значительным деформациям сечения при изгибе и неравномерному распределению нормальных давлений в зоне контакта ремня со шкивами. Клиновые узкие ремни изготовляют четырех сечений (УО, УА, УБ, УВ). Отличаются от ремней нормального сечения кордом повышенной прочности. Благодаря меньшему отношению ширины ремня к высоте имеют более равномерное распределение нагрузки по нитям корда, что повышает их тяговую способность в 1,5...2 раза. Это дает возможность уменьшить число ремней в комплекте и ширину шкивов. Скорость узких ремней допускается до 40 м/с. Применяют для автомобилей, тракторов, комбайнов и др. Все клиновые ремни в сечении имеют форму трапеции с углом профиля 40° в недеформированном состоянии. Для многоручьевых передач требуется тщательно подбирать комплекты ремней по длине. При выходе из строя одного ремня снимают весь комплект. Использование новых ремней с ремнями, бывшими в употреблении, недопустимо. Поликлиновые ремни — бесконечные плоские ремни с высокопрочным полиэфирным кордшнуром и продольными клиньями, входящими в кольцевые клиновые канавки на шкивах. Изготовляют по стандарту трех сечений: К, Л и М. Сочетают достоинства плоских и клиновых ремней. Благодаря высокой гибкости допускают применение шкивов малых диаметров. Могут работать при скоростях [v]<40 м/с. Корд и рабочая поверхность расположены по всей ширине ремня, поэтому при одинаковой мощности ширина шкивов для поликлиновых ремней в 1,5...2 раза меньше ширины шкивов передач/ §7. Шкивы клиноременных и поликлиноременных передач У шкивов клиноременных и поликлиноременных передач рабочей поверхностью являются боковые стороны клиновых канавок (рис.3, а, б). а) б)

Рис.3. Литые шкивы клиноременной и поликлиноременной передач Диаметр d, по которому определяют расчетную длину ремня, называют расчетным диаметром шкива.

§8. ЗУБЧАТО-РЕМЕННЫЕ ПЕРЕДАЧИ Общие сведения При больших нагрузках применение клиновых ремней приводит к увеличению габаритов привода. В этом случае предпочитают зубчато-ременную передачу, работающую по принципу зацепления. Зубчатое зацепление ремня с шкивом устраняет скольжение и необходимость в большом предварительном натяжении. Уменьшается влияние межосевого расстояния на тяговую способность, что снижает габариты передачи и позволяет применять большие передаточные числа.

Недостатки. 1. Сравнительно высокая стоимость. 2. Повышенная чувствительность к непараллельности валов. Распространению передачи зубчатым ремнем способствуют ее достоинства. Эластичность ремня и упругость зубьев устраняют шум и динамические нагрузки, что позволяет применять передачу в ЭВМ, киносъемочной и телевизионной аппаратуре, приводах металлорежущих станков, швейных машин и др. Зубчатые ремни представляют собой бесконечную ленту с зубьями на внутренней поверхности. Стандартизованы. Состоят из несущего слоя — стальных тросов (диаметром 0,36 или 0,75 мм, свитых из проволоки диаметром 0,12 мм) и эластичного связывающего материала — резины или пластмассы. Для ремней приборов трос изготовляют из стекловолокна. Зубья ремня трапецеидальной формы с углом профиля 50° и 40°. Размеры ремня зависят от модуля m — основного расчетного параметра передачи. Значения m, мм: 1; 1,5; 2; 3; 4; 5; 7; 10. Шкивы зубчатоременных передач представляют собой зубчатые колеса, головки зубьев которых срезаны. Зубья на шкивах нарезают методом обкатки специальными фрезами. Глава 7. ЗУБЧАТЫЕ ПЕРЕДАЧИ §1. Зубчатые передачи Зубчатые передачи применяют для передачи движения с соответствующим изменением угловой скорости и вращающего момента по значению и направлению. В современном машиностроении они являются наиболее распространенным типом механических передач. Их используют для передачи движения и вращающего момента в широком диапазоне мощностей (до 300 МВт), окружных скоростей и передаточных отношений (от десятков до нескольких тысяч). В зубчатых передачах движение передается с помощью зацепления пары зубчатых колес. Меньшее из зубчатых колес (ведущее) называется шестерней, а большее (ведомое) - зубчатым колесом. Термин "зубчатое колесо" относится как к шестерне, так и к колесу.

Рис. 1. Цилиндрические зубчатые передачи внешнего зацепления

Основные достоинства: постоянство передаточного отношения; компактность; долговечность, надежность в работе; высокая нагрузочная способность; высокий КПД (до 0,97...0,99 для одной пары колес); простота обслуживания; сравнительно малые нагрузки на валы и оси. Основные недостатки: невозможность бесступенчатого изменения передаточного отношения; высокие требования к точности изготовления и монтажа; возможность появления шума, особенно при больших скоростях; плохие амортизирующие свойства; громоздкость при больших расстояниях между осями колес; не предохраняют машину от возможных опасных перегрузок.

Рис. 2. Конические зубчатые передачи: а — прямозубая; Рис. 3. Винтовая зубчатая б— с круговым зубом; передача Зубчатые передачи и колеса классифицируются по следующим признакам. 1. По взаимному расположению геометрических осей валов - оси валов параллельные (цилиндрические); оси валов пересекаются (конические); оси валов перекрещиваются (гиперболоидные, винтовые, гипоидные, червячные). Наибольшее распространение в строительных машинах нашли цилиндрические, конические и червячные передачи. 2. По расположению зубьев относительно образующей колес - прямозубые, косозубые, шевронные и с криволинейным зубом. Прямозубые передачи применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев, когда динамические нагрузки от неточностей изготовления колес невелики по сравнению с полезными. Прямозубые колеса используют в планетарных и открытых передачах, а также при необходимости осевого перемещения колес для переключения скоростей в коробках передач. 3. По расположению зубьев в передаче и колесе (типу зацепления) внешнее, внутреннее и реечное.

4. По конструктивному исполнению - открытые и закрытые (редукторы и коробки передач) передачи. В первых зубья колес работают в сухую или периодически смазываются. Вторые размещают в специальном корпусе с постоянным смазыванием мест зацепления зубьев. 5. По форме бокового профиля зубьев - эвольвентные (профили зубьев очерчены эвольвентами окружностей), циклоидальные (профили зубьев очерчены по эли- и гипоциклоидам) и круговые (профили зубьев очерчены дугами окружностей). 6. По числу ступеней - одноступенчатые (простые зубчатые передачи) и многоступенчатые (сложные зубчатые передачи). Сложной зубчатой передачей называется такая передача, в состав которой входит более чем два зубчатых колеса. Различают два основных типа сложных зубчатых передач: геометрические оси всех колес неподвижны; геометрические оси некоторых колес подвижны (планетарные передачи). 7. По скорости вращения- тихоходные (до 3 м/с); - для средних скоростей (от 3 до 15 м/с); - быстроходные (более 15 м/с). 8. По степени точности изготовления- 12 степеней точности. 9. §2. Изготовление зубчатых колес Заготовки зубчатых колес получают литьем, ковкой в штампах или свободной ковкой в зависимости от материала, формы и размеров. Зубья колес изготовляют накатыванием, нарезанием, реже литьем. Накатывание зубьев. Применяется в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производится горячим накатыванием. Венец стальной заготовки нагревают токами высокой частоты до температуры ~ 1200°С, а затем обкатывают между колесами-накатниками. При этом на венце выдавливаются зубья. Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание — калибровку. Холодное накатывание зубьев применяется при модуле до 1 мм. Зубонакатывание — высокопроизводительный метод изготовления колес, резко сокращающий отход металла в стружку. Нарезание зубьев. Существует два метода нарезания зубьев: копирование и обкатка. М е т о д копирования заключается в прорезании впадин между зубьями модульными фрезами (рис. 7): дисковыми (а) или пальцевыми (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины представляет собой копию профиля режущих кромок фрезы, отсюда и название — метод копирования. Метод копирования — малопроизводительный и неточный, применяется преимущественно в ремонтном деле. Нарезание зубьев методом обкатки основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент — червячная фреза (рис. 8, а), долбяк (рис.8, б) или реечный долбяк — гребенка (см. рис. 6).

Рис.6 Нарезание зубьев методом обкатки

Рис. 7. Нарезание зубьев методом копирования Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Рис. 8. Нарезание зубьев методом обкатки Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев

Рис. 9. Нарезание конических колес . Для нарезания колес с внутренним расположением зубьев применяют долбяки. Гребенками нарезают прямозубые и косозубые колеса с большим модулем зацепления. Нарезание зубьев конических колес методом обкатки производится строганием (рис. 10, а), фрезерованием (рис. 10, б), инструментом с прямобочным профилем или резцовыми головками. Отделка зубьев. Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой. Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом — шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразные стружки с зубьев колеса. Шлифование применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки. Притирку используют для отделки закаленных зубьев колес. Выполняют притиром - чугунным точно изготовленным колесом с использованием притирочных абразивных паст. Об катка применяется для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1...2 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости. §3. КОНСТРУКЦИИ ЗУБЧАТЫХ КОЛЕС В зависимости от получения заготовки колеса подразделяют на литые (рис. 3.9), кованые или штампованные, изготовленные механической обработкой (рис. 3.10, сварные (рис. 3.11). Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 312) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис. 3.9) или без выточек (см. рис. 3.3). Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400 — 500 мм изготовляют со спицами (рис. 3.13) различного сечения. При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках. Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 3.14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

Для изготовления зубчатых колес применяют следующие материалы: сталь углеродистую обыкновенного качества марок Ст5, Стб; качественную сталь; легированную сталь; сталь 35Л, 45Л, 55Л; серый чугун марок, высококачественный чугун; неметаллические материалы (текстолит марок ПТК, ПТ, ПТ-1, бакелит, капрон и др.).

§4. ВИДЫ РАЗРУШЕНИЯ ЗУБЬЕВ. Правильно спроектированная и изготовленная передача при выполнении всех правил эксплуатации не должна перегреваться и производить при работе сильного шума. Появление значительного перегрева и чрезмерного шума свидетельствует о недостатках в работе передачи, связанных с ее конструкцией, изготовлением, неправильным выбором смазочного материала или возможными повреждениями зубьев. Наблюдаются следующие виды разрушения зубьев: их поломка, изнашивание, заедание, выкрашивание рабочих поверхностей. Поломка зубьев. Этот вид разрушения зубьев полностью выводит передачу из строя. Чаще поломка наблюдается у основания зуба (рис. 3.25) вследствие периодического действия переменной нагрузки F, а также в результате значительной кратковременной перегрузки (ударной нагрузки). Если зуб работает одной стороной, то первоначальная трещина, как правило, образуется в зоне растяжения. Трещина распространяется вдоль основания ножки зуба, а иногда к его вершине или по какой-то рабочей части зуба. Долговечность зубьев можно повысить, увеличив прочность основания зуба и уменьшив концентрацию напряжений в опасном сечении. Выкрашивание рабочих поверхностей зубьев. Этот вид повреждения зубьев нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Чаще это повреждение наблюдается в закрытых передачах, работающих при обилии смазочного материала. Выкрашивание поверхности зубьев возникает на ножках зубьев колес. Смазочный материал, который заходит в микротрещины, находясь под действием внешнего давления (при работе передачи), расклинивает трещины. Повторяясь, такие действия приводят к откалыванию части металла (рис. 3.27). Диаметр ямок выкрашивания (оспинок) доходит до 2-5 мм. Установлено, что чем тверже поверхности зубьев и чем меньше шероховатость их поверхностей; тем большую нагрузку они могут выдерживать без опасности возникновения выкрашивания. Более вязкое масло способно лучше гасить динамические нагрузки на зубья и тем самым уменьшать выкрашивание поверхности зубьев. В открытых передачах выкрашивание наблюдается очень редко, так как поверхностный слой, в котором возникают начальные трещины, истирается раньше, чем в нем успевает произойти усталостное выкрашивание.

Изнашивание зубьев чаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 3.28) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Изнашивание может начаться также в результате недостаточно гладкой поверхности у новой передачи и продолжаться до сглаживания неровностей рабочих поверхностей зубьев.

Заедание зубьев. Наблюдается как в открытых, так и в закрытых тихоходных, тяжело нагруженных передачах. Этот вид повреждения зубьев заключается в том, что под действием высоких давлений сопряженные поверхности зубьев сцепляются одна с другой настолько сильно, что частицы металла с поверхности зубьев в зоне раздавленной масляной пленки отрываются и прихватываются к поверхности зубьев парного колеса. При последующем относительном движении зубьев эти частицы отрываются и делают на рабочих поверхностях борозды, задиры.

Правильно спроектированные передачи должны быть рассчитаны так, чтобы любая из возможных причин повреждения зубьев была исключена. В соответствии с этим проверяют выносливость рабочих поверхностей (расчет на контактную прочность и прочность на изгиб). Открытые передачи рассчитываются на изгиб, закрытые – на контактную прочность и на изгиб.

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 638; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.111.109 (0.009 с.) |

Типы ремней. По конструкции клиновые ремни бывают двух типов: кордтканевые (рис.2, а) и кордшнуровые (рис.2, б). В первых корд состоит из нескольких рядов вискозной, капроновой или лавсановой ткани, расположенных в зоне нейтрального слоя ремня, завулканизированных в резину. Снаружи ремень завернут в два-три слоя прорезиненной ткани. Кордтканевые ремни применяют в приводах общего назначения.

Типы ремней. По конструкции клиновые ремни бывают двух типов: кордтканевые (рис.2, а) и кордшнуровые (рис.2, б). В первых корд состоит из нескольких рядов вискозной, капроновой или лавсановой ткани, расположенных в зоне нейтрального слоя ремня, завулканизированных в резину. Снаружи ремень завернут в два-три слоя прорезиненной ткани. Кордтканевые ремни применяют в приводах общего назначения.

Достоинства. 1. Постоянное передаточное число. 2. Небольшие нагрузки на валы. 3. Малое межосевое расстояние. 4. Низкий уровень шума.

Достоинства. 1. Постоянное передаточное число. 2. Небольшие нагрузки на валы. 3. Малое межосевое расстояние. 4. Низкий уровень шума.