Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Резьба может быть изготовлена.Содержание книги

Поиск на нашем сайте

нарезанием слесарным инструментом — метчиками, плашками (как вручную, так и на станках); нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках; фрезерованием на специальных резьбофрезерных станках; накаткой на специальных резьбонакатных станках (большинство стандартных крепежных деталей);

выдавливанием для тонкостенных деталей (например, из латуни).

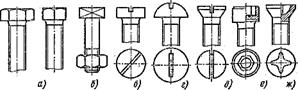

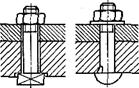

Рис.3 Конструкции резьбовых деталей и применяемые Материалы Основные резьбовые крепежные детали — болты, винты, шпильки, гайки: а также шайбы и устройства, предохраняющие резьбовые соединения от самоотвинчивания, гаечные ключи. Болты и винты для крепежных изделий. Болтами (рис. 3.а) скрепляют детали не очень большой толщины. Отверстия в соединяемых деталях выполняют несколько большего диаметра, чтобы можно было легко вставить болт, не повредив резьбы. С торца головку болта обтачивают на конус (снимают фаску), чтобы срезать вершины углов призмы, которые могут создавать затруднения при захватывании ключом. Резьбу у болтов накатывают или нарезают на заготовках, полученных горячей высадкой из прутка. Болты также изготовляют из фасонного прутка (шестигранного или другого профиля) на токарно-винторезных станках или автоматах. Болты и винты находят широкое применение во всех отраслях машиностроения для получения разъемных соединений. Они стандартизованы. Конструктивные формы болтов и винтов. По форме головки болты и винты изготовляют с шестигранной головкой (рис.4, а), квадратной (рис.4, 6), цилиндрической (рис.4, в), полукруглой (рис.4, г), потайной (рис.4, д) с углублением под шестигранный ключ (рис.4, е\ или специальную отвертку (рис.4, ж). Имеются и другие конструкции головок. Болты, как правило, имеют головку, захватываемую снаружи инструментом — гаечным ключом, рис.4, а, б, винты (а иногда и болты) — специальным торцовым ключом (рис.4, в - ж).

При необходимости болты и винты изготовляют с под

Рис.7 Специальные болты Установочные винты применяют для фиксации положения деталей и предотвращения их сдвига. Винты с плоским торцом можно применять при малой толщине деталей; с коническим и ступенчатыми — для детален, имеющих предварительное засверливание. Винты с засверленным концом используют совместно с шариком. Установочные винты изготавливаются небольшой длины с резьбой по всей длине. Шпильки. Шпильки применяют, когда по конструктивным особенностям соединений установить болт или винт нельзя. Шпильки делят на два типа: с проточкой; без проточки, со сбегом резьбы на посадочном конце. Один конец шпильки ввинчивается в тело детали до отказа с затяжкой на сбег резьбы (шпилька ввинчивается, например, с помощью двух гаек. Диаметр резьбы на обоих концах шпильки, как правило, одинаков. Глубина ввинчивания зависит от материала детали, определяется по табл.

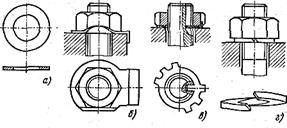

Шайбы. Под гайки, головки болтов и винтов, как правило, устанавливают шайбы. Назначение шайб — увеличение опорной поверхности и предохранение деталей от задиров. Для стопорения служат специальные шайбы. Наибольшее распространение в машиностроении' получили шайбы круглые. Первые изготовляют штамповкой, вторые обрабатывают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы применяют для стопорения гайки; круглую лепестковую - для стопорения круглых гаек со шлицами; круглую пружинную-для стопорения любых гаек Гаечные замки. Во избежание самоотвинчивания гаек, винтов применяют особые устройства, называемые гаечными замками. Существует очень много способов стопорения или предохранения гаек от самоотвинчивания. При установке контргайки 2 (рис. 9, а) создается дополнительное натяжение и трение в резьбе, поэтому самоотвинчивание гайки 1 затрудняется. При установке пружинной шайбы (см. рис. 9, г) само отвинчивание исключается за счет упругости шайбы. Кроме того, упругость этой шайбы значительно уменьшает 'вибрации гайки. При установке шплинта (рис.9, б, в) или при обвязке группы болтов проволокой (рис. 9, г) гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью специальной шайбы (см.рис.9, б), планки (рис.9, д) и т. п

Гаечные ключи. В зависимости от конфигурации гаек, головок болтов, винтов для их завинчивания и отвинчивания применяют различные конструкции ключей (рис. 10). Для шестигранных и квадратных гаек и головок болтов (винтов). применяют ключи, показанные на рис. 10, а — и, или разводные ключи с регулируемым зевом. Круглые гайки со шлицами завинчивают я отвинчивают серпообразным ключом (рис. 10, г), гайки с отверстиями (см. рис. 10, к) — рожковым ключом (рис. 10, д), винты со шлицами — с помощью отверток. При необходимости создать строго определенную силу затяжки гайки, болта нли винта применяют специальные динамометрические ключи (рис. 10, е). В массовом производстве применяют пневматические или электрические ключи. Материалы для изготовления резьбовых изделий. Болты, винты, шпильки, гайки общего назначения изготовляют из углеродистых и легированных сталей марок Ст3, Ст4, Ст5, 15, 20, 25, 30, 35, 40, 45, 35Х, 50Х и др. Кроме сталей в технически обоснованных случаях для перечисленных резьбовых изделий применяют цветные металлы и сплавы (латунь, титановые и другие сплавы), неметаллические материалы (полиамиды, нейлон и др.). Для тяжелонагруженных крепежных резьбовых изделий (болтов, винтов, шпилек, гаек) применяют стали марок 20ХН, ЗОХНЗА, 40ХН2МА и др. Плоские шайбы и детали гаечных замков изготовляют из сталей марок Ст1, Ст2, СтЗ, 0,8, 10, 15, 20, 25, пластмасс, полиамидов, текстолита и нейлона. Пружинные шайбы изготовляют из сталей марок 65, 70, 75, 65Г, 30X13, бронзы БрКМц 3-1 и др. Для гаечных ключей чаще применяют сталь 45. Для повышения прочности резьбовых изделий гаечные ключи подвергают соответствующей термической обработке или механическому упрочнению.

Глава 18. РЕДУКТОРЫ Общие сведения Редуктором называется механизм, понижающий угловую скорость и увеличивающий вращающий момент в приводах от электродвигателя к рабочей машине.

Редуктор состоит из зубчатых или червячных передач, установленных в отдельном герметичном корпусе, что принципиально отличает его от зубчатой или червячной передачи, встраиваемой в исполнительный механизм или машину. Редукторы широко применяют в различных отраслях машиностроения, поэтому число разновидностей их велико Чтобы уменьшить габариты привода и улучшить его внешний н ид, в машиностроении широко применяют мотор-редукторы, представляющие агрегат, в котором объединены электродвигатель и редуктор (рис.2) Классификация редукторов Редукторы классифицируются по типам, типоразмерам и исполнениям. Тип редуктора определяется составом передач, порядком их размещения в направлении от быстроходного вала к тихоходному и положением осей валов в пространстве. Для обозначения передач используются прописные буквы русского алфавита: Ц — цилиндрическая, К — коническая, Ч — червячная, Г - глобоидная, П — планетарная, В — волновая. Если одинаковых передач две или более, то после буквы ставится соответствующая цифра. Широкий редуктор обозначается буквой Ш, узкий — У, соосный — С. В мотор-редукторах к обозначению впереди добавляется буква М. Наиболее распространены редукторы с валами, расположенными в горизонтальной плоскости, и поэтому специального обозначения не имеют (у червячных редукторов валы скрещиваются, оставаясь горизонтальными). Так, например, на рис. 1, ж показана схема редуктора типа КЦ2 — коническо-цилиидрического трехступенчатого редуктора с одной конической и двумя цилиндрическими передачами, все валы которого расположены в горизонтальной плоскости (мотор-редуктор на базе этого примера обозначается МКЦ2). Если все валы редуктора расположены в одной вертикальной плоскости, то к обозначению типа добавляется индекс В. Если ось тихоходного вала вертикальна, то добавляется индекс Т, если ось быстроходного вала вертикальна,— индекс Б. Например, на рис 1. в, приведена схема редуктора типа Ц2в — цилиндрического двухступенчатого редуктора, все валы которого расположены в вертикальной плоскости, а на рис. 1, л показана схема редуктора типа Чт — червячного одноступенчатого с вертикальной осью тихоходного вала. Типоразмер редуктора определяется типом и главным параметром тихоходной ступени. Для цилиндрической, червячной и глобоидной передач главным параметром является межосевое расстояние аw., конической — внешний делительный диаметр колеса de2, планетарной — радиус водила Rw, волновой — внутренний диаметр гибкого колеса d в недеформированном состоянии. Исполнение редуктора определяется передаточным числом, вариантом сборки и формой концевых участков валов. Так, например, типоразмер приведенного выше мотор-редуктора с межосевым расстоянием тихоходной ступени aш— 180 мм и передаточным числом u = 56 будет обозначаться МКЦ2-180—56. Основная энергетическая характеристикаредуктора — номинальный вращающий момент Т на его тихоходном валу при постоянной нагрузке. Зубчатые редукторы Цилиндрические редукторы благодаря широкому диапазону передаваемых мощностей, долговечности, простоте изготовления и обслуживания получили широкое распространение в машиностроении. Одноступенчатые редукторы типа Ц (см. рис.1, а и 3) используют при передаточном числе u≤8. Зацепление в большинстве случаев косозубое. Двухступенчатые редукторы выполняют по развернутой (см. рис.1, б, в), раздвоенной (см. рис.1, г) и соосной (см. рис. 1, д) схемам. Наиболее распространены цилиндрические двухступенчатые горизонтальные редукторы чипа Ц2 (см. рис.1, б), выполненные по развернутой схеме. Они технологичны, имеют малую ширину. Недостатком этих редукторов является повышенная неравномерность нагрузки по длине зуба из-за несимметричного расположения колес относительно опор. Для улучшения условий работы зубчатых колес применяют редукторы с раздвоенной быстроходной ступенью типа Ц2Ш (см. рис.1, г), которые легче, но шире. Соосные редукторы типа Ц2С (см. рис. 1, д) применяют для уменьшения длины корпуса. Они проще по конструкции и менее трудоемки в изготовлении. Цилиндрические трехступенчатые редукторы выполняют по развернутой или раздвоенной схеме при передаточном числе и≤250. Конические редукторы типа К (см, рис. 16.1, е) выполняют С круговыми зубьями при передаточном числе и≤5. Коиическо-цилиндрические редукторы (см. рис. 1, ж) независимо от числа ступеней выполняют с быстроходной конической ступенью. Планетарные редукторы позволяют получить большое передаточное число при малых габаритах. По конструкции они сложнее редукторов, описанных ранее. В редукторостроении наиболее распространен простой планетарный зубчатый редуктор типа П. Последовательным соединением нескольких простых планетарных рядов можно получить редуктор с требуемым передаточным числом. Особенно эффективно применение планетарных мотор-редукторов. Волновые редукторы являются разновидностью планетарных. В редукторостроении наиболее распространены двухволновые передачи с неподвижным жестким корпусом. Они широко применяются в робототехнике. Червячные редукторы Основное распространение имеют одноступенчатые редукторы типа Ч (см. рис. 1, и — л) с передаточным числом и = 8…80. Для приводов тихоходных машин применяют червячно-цилиндрические типа ЧЦ (см. рис. 1, з) или двухступенчатые типа Ч2 (см. рис. 1, м) редукторы, в которых передаточное число достигает и≤4000. Основными параметрами всех редукторов (см. § 2) являются: передаточное число, коэффициенты ширины колес, модули зацепления, углы наклона зубьев, коэффициенты диаметров червяков. Тип редуктора, параметры и конструкцию определяют в зависимости от его места в силовой цепи привода машины, передаваемой мощности и угловой скорости, назначения машины и условий эксплуатации. Необходимо стремиться использовать стандартные редукторы, которые изготовляются на специализированных заводах и потому дешевле. Цилиндрические редукторы нужно предпочитать другим ввиду более высоких значений к.п.д. При больших передаточных числах используют червячные или глобоидные редукторы. При ограниченности места предпочтение отдают мотор-редукторам. Корпуса (картеры) редукторов должны быть прочными и жесткими. Их отливают из серого чугуна. Для удобства сборки корпуса редукторов выполняют разъемными. Опорами валов редукторов, как правило, являются подшипники качения. Смазывание зубчатых или червячных передач редукторов в большинстве случаев осуществляется погружением, а подшипников — разбрызгиванием или пластичным смазочным материалом. В корпус редуктора заливают масло из расчета 0,4...0,7 л на 1 кВт передаваемой мощности, при этом колесо или червяк должны погружаться в масло на глубину не менее высоты зуба или витка. При окружной скорости колеса свыше 3 м/с происходит интенсивное разбрызгивание масла в корпусе и образование масляного тумана, обеспечивающего смазывание всех других зацеплений и подшипников качения. Во избежание больших гидравлических потерь окружная скорость погружаемой детали не должна превышать 15 м/с. Сорта масел назначают в зависимости от режима работы передач и твердости рабочих поверхностей зубьев, В результате эксплуатации смазочные масла постепенно теряют свои свойства. Периодичность смены масла устанавливают опытным путем в зависимости от условий работы.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ: 1. М.С. Мовнин, А.В. Израелит «Основы технической механики», Л., Машиностроение, 1990. 2. И.И. Мархель «Детали машин», М., Машиностроение, 1986. 3. Н.Г. Куклин, Г.С. Куклина «Детали машин», М., Высшая школа,1987.

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 291; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.232 (0.008 с.) |

отливкой чугунных, пластмассовых, стеклянных деталей и деталей, из цветных сплавов;

отливкой чугунных, пластмассовых, стеклянных деталей и деталей, из цветных сплавов;

головком, препятствующим повороту их в детали (рис.5). Эти болты называют закладными.

головком, препятствующим повороту их в детали (рис.5). Эти болты называют закладными.

Концы болтов и винтов выполняют плоскими, с конической фаской или сферическими.

Концы болтов и винтов выполняют плоскими, с конической фаской или сферическими.

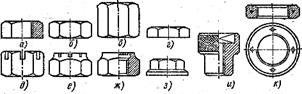

Гайки. Болты и шпильки снабжены гайками. Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис.8 показаны шестигранные гайки, применяемые в машиностроении: а —с одной фаской; б — с одной фаской и проточкой; в — прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Имеются и другие конструктивные разновидности шести-I рлшьгх Гаек. Для крепления подшипников качения, рулевогоустройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис.8. д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют гайки-барашки (рис.8, е, ж).

Гайки. Болты и шпильки снабжены гайками. Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис.8 показаны шестигранные гайки, применяемые в машиностроении: а —с одной фаской; б — с одной фаской и проточкой; в — прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Имеются и другие конструктивные разновидности шести-I рлшьгх Гаек. Для крепления подшипников качения, рулевогоустройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис.8. д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют гайки-барашки (рис.8, е, ж).