Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика ареометровСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

в вертикальном положении. Современные ареометры выпускаются по ГОСТ 18481, регламентирующему их форму, типы, размеры. Основные характеристики ареометров приведены в табл. 4.2. Ареометры и стеклянные цилиндры рекомендуется ежедневно проверять на наличие маркировки и отсутствие дефектов на поверхности, где расположена шкала. Согласно «Классификации и применению технических средств испытаний нефти и нефтепродуктов» (МИ 2418-97) межповерочный интервал для ареометров типа АНТ составляет 5 лет. Водочувствительные ленты и пасты применяют для определения наличия и высоты слоя подтоварной воды в резервуарах, нефтеналивных судах, железнодорожных цистернах и других емкостях. Водочувствительные ленты должны быть только заводского изготовления и удовлетворять следующим требованиям: при 15 °С водочувствительный состав ленты должен полностью растворятся не более чем за 3...5 мин, граница раздела между слоями воды и нефтепродукта должна выделяться на ленте ясно и резко. Водочувствительные ленты изготавливают шириной 6...7 мм и длиной 50...70 мм из плотной бумаги, покрытой водочувствительным составом, обладающим свойствами растворяться в воде и не растворяться в горючем. Заводские ленты теряют свою чувствительность, главным образом, от действия влаги. Поэтому хранить их следует в плотно закрытых герметичных футлярах, пересыпанных тальком или тонким слоем порошка мела, что предохраняет ленты от склеивания между собой. Качество ленты должно систематически проверяться. При определении подтоварной воды ленту в натянутом виде прикрепляют на конце метрштока. При опускании водочувствительной ленты в вязкий нефтепродукт на поверхности ее может налипнуть слой продукта, который будет препятствовать обнаружению подтоварной воды. Поэтому перед опусканием ленты в резервуар ее рекомендуют смочить керосином. При работе со светлыми нефтепродуктами вместо водочувствительной ленты можно использовать водочувствительную пасту. Пасту наносят тонким слоем 0,2...0,3 мм на лот или нижний конец метрштока полосками с двух противоположных сторон. По сравнению с водочувствительной лентой паста является более быстродействующим средством. Она позволяет за 1...2 мин замерить слой подтоварной воды. Хранят пасту в закрытых банках. При положительных результатах входного контроля производится слив нефтепродукта в емкости АЗС. Нефтепродукт не может быть принят при: · отсутствии пломб на автоцистерне в соответствии со схемой пломбировки; · неисправности сливного устройства автомобильной цистерны; · неправильном оформлении товарно-транспортной накладной; · отсутствие паспорта качества или сведений о его сертификации; · обнаружении недостачи нефтепродуктов; · наличии воды и механических примесей в нефтепродукте; · несоответствии нефтепродукта по цвету, прозрачности или другим показателям качества на основании анализа отобранной пробы. Контрольный анализ Цель контрольного анализа - по ряду показателей качества убедиться в том, что при сливе и перекачках нефтепродукт не смешан с другими нефтепродуктами, а при хранении обнаружить начало изменения качества нефтепродукта. Контрольный анализ осуществляется посредством отправки пробы в аттестованную лабораторию, с которой заключен договор. В объеме контрольного анализа для автомобильных бензинов определяют: цвет, плотность, содержание механических примесей и воды, фракционный состав, октановое число, концентрацию фактических смол. Для дизельного топлива определяют: плотность, содержание механических примесей, воды, водорастворимых кислот и щелочей, температуру вспышки в закрытом тигле, температуру застывания, вязкость, фракционный состав и коэффициент фильтруемости. Лабораторный контроль качества нефтепродуктов на АЗС производится в обьеме контрольного анализа не реже одного раза в месяц, а также в случаях поступления жалоб потребителей на качество нефтепродуктов. Арбитражный анализ Арбитражный анализ проводится с целью установления истины при возникновении разногласий в оценке качества нефтепродуктов лабораториями разных организаций, предприятий нефтепродуктообеспечения или лабораториями отправителя и получателя. Подобные ситуации могут возникнуть, например, в случае обнаружения нестандартности нефтепродукта после его слива в резервуар. Для предъявления претензий поставщику необходимо: · опечатать резервуар с нестандартным нефтепродуктом, в присутствии представителей заинтересованных сторон; · в соответствии с ГОСТ 2517-85 отобрать пробу нефтепродукта; · отправить отобранную пробу для проведения арбитражного анализа в «нейтральную» аттестованную лабораторию по согласованию заинтересованных сторон. При арбитражном анализе могут определяться все показатели качества согласно требованиям ГОСТ (ТУ) или только те показатели, по которым возникли разногласия. Результаты анализа оформляются актом.

4.2.3. СОХРАННОСТЬ КАЧЕСТВА Для сохранения качества нефтепродуктов необходимо: · обеспечить чистоту и исправность сливных и фильтрующих устройств, резервуаров, ТРК и МРК; · обеспечить постоянный контроль за герметичностью резервуаров, исключить попадание в них атмосферных осадков и пыли; · своевременно производить зачистку резервуаров; · соблюдать установленные сроки хранения нефтепродуктов. Гарантийные сроки хранения нефтепродуктов должны соответствовать действующей нормативной документации на нефтепродукты. При обнаружении несоответствия хотя бы одного показателя качества нефтепродуктов требованиям ГОСТ (ТУ) отпуск его потребителям запрещается.

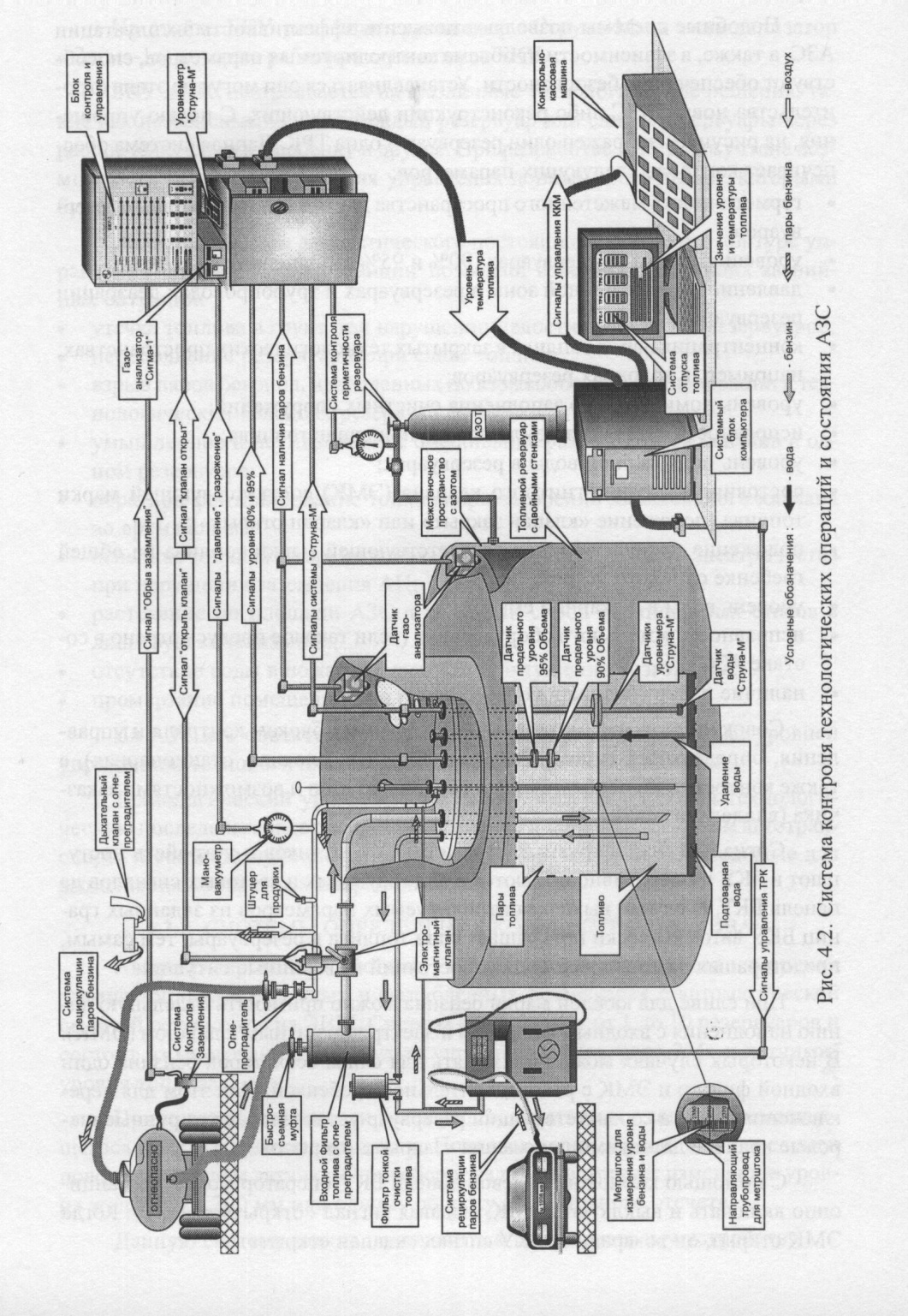

4.3. АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 4.3.1. СИСТЕМЫ КОНТРОЛЯ И УПРАВЛЕНИЯ Современные автозаправочные станции представляют собой сложные инженерные сооружения, оборудованные комплексом автоматизированных систем обеспечения технологических процессов приема, хранения и выдачи топлива. В качестве примера, на рис. 4.2. приведена структура аппаратного комплекса контроля и управления технологическими процессами АЗС.

Подобные системы позволяют повысить эффективность эксплуатации АЗС, а также, в зависимости от объема контролируемых параметров, способствуют обеспечению безопасности. Устанавливаться они могут на этапе строительства новых АЗС либо реконструкции действующих. С целью упрощения, на рисунке изображен один резервуар и одна ТРК. Данная система обеспечивает контроль следующих параметров: · герметичность межстенного пространства двухстенных топливных резервуаров; · уровень топлива в резервуарах (90% и 95% заполнения); · давление паровоздушной зоны в резервуарах и трубопроводах деаэрации резервуаров; · концентрация паров топлива в закрытых технологических пространствах, например, в колодцах резервуаров; · уровень номинального заполнения очистных сооружений; · исправность системы заземления АЦ при сливе топлива; · уровень подтоварной воды в резервуарах; · состояние электромагнитного клапана (ЭМК) соответствующей марки топлива (положение «клапан закрыт» или «клапан открыт»); · положение шаровых кранов соответствующей марки топлива на общей гребенке сливного устройства; · уровень воды в пожарной емкости; · исправность котельного оборудования (если таковое предусмотрено в составе АЗС); · наличие паров бензина в почве. Совокупность параметров, контролируемых блоком контроля и управления, определяется типом АЗС (контейнерная, блочная, стационарная), а также конкретными особенностями её эксплуатации и возможностями заказчика (владельца АЗС). Сигналы контролируемых параметров от датчиков и устройств поступают в БКУ и оперативно выдаются в виде звуковых и световых сигналов на панель БКУ. В случае выхода контролируемых параметров из заданных границ БКУ автоматически прекращает слив топлива в резервуары, тем самым, предотвращая развития нештатных состояний в аварийные ситуации. При сливе для каждой марки бензина можно применять отдельную линию наполнения с входным фильтром и электромагнитным клапаном (ЭМК). В некоторых случаях можно применять для слива всех марок бензина один входной фильтр и ЭМК с распределительной гребенкой. При этом для переключения слива в соответствующий резервуар устанавливаются ручные шаровые краны с датчиками положения «закрыто-открыто». С помощью кнопок на лицевой панели БКУ оператор может дистанционно включать и выключать ЭМК, выдавая сигнал «открыть клапан». Когда ЭМК открыт, он возвращает БКУ сигнал «клапан открыт».

На стойке БКУ размещен уровнемер «Струна-М» и газоанализатор «Сигма-1», которые работают совместно с БКУ. БКУ легко настраивается на различные технологические решения, такие как независимый слив в каждый резервуар или слив в резервуары через распределительную гребенку и другие. При разработке БКУ была учтена возможность подключения кабеля управления донными клапанами, которыми будут оснащаться все АЦ. Наличие системы автоматического постоянного контроля в контуре управления автозаправочной станции позволяет избежать следующих аварийных ситуаций: · утечка топлива в грунт при нарушении целостности стенок резервуаров; · переполнение резервуаров при сливе топлива; · взрыв паров бензина, накопленных до взрывоопасной концентрации в технологических колодцах резервуаров; · умышленное и неумышленное смешивание разных сортов бензина в одном резервуаре; · обратное фонтанирование топлива при засорении дыхательного клапана во время слива; · вспышка топлива во время слива из-за искры статического электричества при нарушении заземления АЦ; · растекание по площади АЗС и залповый сброс неочищенных стоков в ливневую канализацию; · отсутствие воды в пожарной емкости при тушении возгорания; · промерзание помещений при отказе отопительного котла. На АЗС как объекте управления, можно выделить несколько уровней управления: технологический (оперативный) и информационный. Технологический уровень управления представляет собой технологическую последовательность приема, хранения и заправки топливом автотранспорта и соответствующие им управляющие воздействия, необходимые для выполнения конкретных операций.

4.3.2. СИСТЕМЫ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ТОПЛИВА

Автоматизированная система УГР-1М предназначена для измерения уровня топлива в наземных и заглубленных резервуарах с автоматической выдачей результатов на ЭВМ. Система обслуживает от 1 до 10 резервуаров и состоит из многоканального пульта управления «Прогресс-2М» и датчика уровня топлива. Принцип работы основан на следящем действии поплавка, перемещающегося вместе с уровнем жидкости. Поплавок через мерный шкив соединен поводками с валом датчика. Один оборот вала соответствует изменению уровня жидкости в 200 мм или одному обороту диска точного отсчета. Данную систему можно подключить к термопечатному устройству.

Техническая характеристика системы УГР-1М: Количество обслуживаемых резервуаров от 1 до 10 Диапазон измерения уровня, м от 0 до 12 или от 0 до 20 Основная погрешность измерения уровня, мм ± 3 (от 0 до 12 м) ± 4 (от 12 до 20м) Дискретность измерения уровня, мм 1 Длина линии связи (не более), м 1500 Количество проводов в линии связи 6 Потребляемая мощность (не более), Вт 4,6 Температура измеряемой среды, °С от -50 до +80 Скорость измерения уровня, м/ч 1

При достижении предельных уровней пульт выдает звуковой сигнал. Оператор может определить: · текущий уровень в любом резервуаре; · значение предельных уровней в любом резервуаре; · количество подключенных датчиков; · порядок опроса датчиков. Универсальные системы. Предназначены для определения количества топлива и контроля качества (TLS-350, TLS-300R, LABKO-2000.). TLS-350 оценивает состояние резервуара и обнаруживает утечки топлива. Может контролировать большое количество датчиков утечки, включая межстенные датчики. Позволяет проводить тестирование резервуара, как по команде оператора, так и автоматически. Систему можно запрограммировать на подачу предупредительных и аварийных сигналов переполнения, достижения верхнего и нижнего предельных уровней топлива и воды. Имеется возможность автоматической тарировки резервуаров по мере того, как в ходе отпуска топлива объем жидкости в резервуаре замеряется типовыми рабочими уровнями. Система позволяет создавать отчеты по управлению реализацией топлива с любой регулярностью (ежедневно, посменно). После этого генерируется скорректированный отчет об операции. В чем отражается фактическое количество поставленного топлива с учетом продаж происходящих в процессе слива. TLS-350R соединена интерфейсом с контроллером ТРК и постоянно сравнивает изменения показаний объема резервуара с объемом топлива, выданного через колонки. Эти данные анализируются, чтобы можно было удостовериться в том, что все покидающее резервуар топливо продается через ТРК. Тем самым обеспечивается полная безопасность гидравлической системы, так как утечки в резервуарах или соединительных трубопроводах или даже дрейф счетчика ТРК автоматически запустят предупредительную и аварийную сигнализацию. Система применяется для контроля межстенного пространства двухстенных резервуаров. При этом используются поплавковые датчики верхнего и нижнего уровня жидкости в межстенном пространстве. TLS-300R обеспечивает высокоэффективный контроль товарных запасов и экологическую безопасность. Контролирует до восьми магнито- стрикционных зондов типа MAG 1 или MAG 2, или их комбинацию. Система оснащена визуальной и звуковой сигнализацией, включаемой при переполнении резервуара, достижении верхнего уровня воды и нижнего предельного уровня топлива. Система позволяет генерировать отчет о сливе топлива на АЗС и обнаруживать утечки внутри резервуаров. Внутрирезер- вуарная предупредительная и аварийная сигнализации реагируют на следующие ситуации: · утечка; · допустимый предельный уровень топлива; · необходимость пополнения запасов топлива; · переполнение резервуаров; · высокий уровень подтоварной воды; · отсутствие тестирования резервуара. Зонд MAG 1 обеспечивает высокоточную и безотказную работу в углеводородной среде. Магнитострикционная технология и пятиточечное зондирование температуры обеспечивает контроль запасов топлива и внутрирезервуарные утечки. Точность объемного тестирования утечек не превышает 378 мл/ч. Зонд MAG 2 обеспечивает такой же надежный контроль, как и MAG 1. Предназначен для использования в двухстенных резервуарах, где точность объемного тестирования ниже 756 мл/ч. Система LABKO-2000 предназначена для измерения и контроля уровня жидкости в резервуарах. Может применяться с местным или дистанционным управлением, и объединена с блоком управления насоса или с компьютером кассы. Система состоит из датчика уровня, блока питания PS-12A в искробезопасном исполнении, блока преобразования МЕ-1 А, блока управления и формирования отчетов МЕ-3, блока выдачи отчетов МЕ-ЗР и интерфейса RS-232. В комплект также входит программное обеспечение «LMS». Датчик уровня используется при рабочих температурах -20...+50°С. Длина датчика: не более 6 м. Погрешность измерения: ±1 мм. Блок питания PS-12A рассчитан на один датчик. Рабочая температура: -10...+50°С. Напряжение питания: 200...250 В. Частота: 50...60 Гц. Потребляемая мощность: 5 Вт. Блок управления МЕ-1 А рассчитан на 8 датчиков. Преобразует ток 20 мА в сигнал серийного интерфейса RS-232. Блок выдачи отчетов МЕ-3 рассчитан на 8 датчиков. Дисплей LCD. Напряжение питания: 230 В переменного тока с частотой 50 Гц. Блок МЕ-ЗР имеет встроенный принтер.

4.3.3. СИСТЕМЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ РЕЗЕРВУАРОВ И ПРОТИВОАВАРИЙНОЙ ЗАЩИТЫ

1. Система постоянного автоматического контроля за герметичностью межстенного пространства резервуара. Непрерывный контроль за утечкой топлива в свободное пространство двухстенного резервуара осуществляется посредством датчика-сигнализатора концентрации паров топлива, установленного в контрольном колодце. В состав системы входит: датчик-сигна- лизатор «СИГМА-1», вторичный прибор с устройством автоматического отключения насосов и подачи светового и звукового сигналов, при достижении концентрации паров 0,2% (об.). Система имеет функцию самоконтроля исправности. 2. Система предотвращения переполнения резервуара при заливе из АЦ на базе переключателя магнитного поплавкового указателя ПМП-017. Обеспечивает включение предупреждающих звукового и светового сигналов при номинальном уровне заполнения резервуара - 90% объема и отключение насосной установки при предельном уровне заполнения, соответствующем 95% объема резервуара. 3. Система автоматического контроля концентрации паров нефтепродукта в насосных и технологических колодцах резервуара, выполненная на базе прибора «СИГМА-1». Состоит из датчиков довзрывоопасных концентраций, установленных на расстоянии 50-100 мм от дна самого низкого участка колодцев, сигнальных кабелей и вторичного прибора. Система обеспечивает подачу звукового и светового сигналов, автоматическое включение насосов перекачивания при достижении концентрацией паров топлива в приемных, насосных и технологических колодцах резервуара 0,2% (об.). Имеет функцию самоконтроля исправности. 4. Система автоматического контроля заряда статического электричества резервуара. Выполнена на базе прибора «Индикатор статического электричества» (ИСЭ) и состоит из электронного зонда, пульта контроля и управления, соединенных между собой проводной линией связи. Зонд вводится сверху в резервуар на глубину около 5 см и контролирует искробезопасность по ГОСТ 22782.5. Система обеспечивает подачу звукового и светового сигнала, автоматическое выключение насосов перекачивания при достижении опасной величины электростатического поля 30 кВ/м или 70% от опасной величины электростатического поля в резервуаре. Система имеет функцию самоконтроля исправности и возможность разблокирования только после устранения неисправности. 5. Система постоянного автоматического контроля пропускной способности линии деаэрации. Состоит из электроконтактного мановаккумметра ВЭ-16рб, сигнального кабеля и вторичного прибора, устанавливаемого в операторной. При падении или превышении давления во внутреннем пространстве резервуара, выходящим за установленный диапазон срабатывания дыхательного клапана на 20 Па, обеспечивается автоматическое выключение насосов перекачивания и подача светового и звукового сигналов. По шкале мановакуумметра дополнительно осуществляется визуальный контроль давления в резервуаре. С этой целью на шкале нанесены риски, соответствующие пороговым давлениям срабатывания приборов. 6. Система предотвращения переполнения аккумулирующих резервуаров очистных сооружений ливневых и сточных вод. Система выполнена на базе переключателя магнитного поплавкового указателя ПМП-017 и обеспечивает включение предупреждающих звукового и светового сигналов при номинальном уровне заполнения резервуаров дождевыми стоками (90% объема) и включение насосной установки при предельном уровне заполнения (95% объема).

4.3.4. СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ОТПУСКА И КОММЕРЧЕСКОГО УЧЕТА ТОПЛИВА

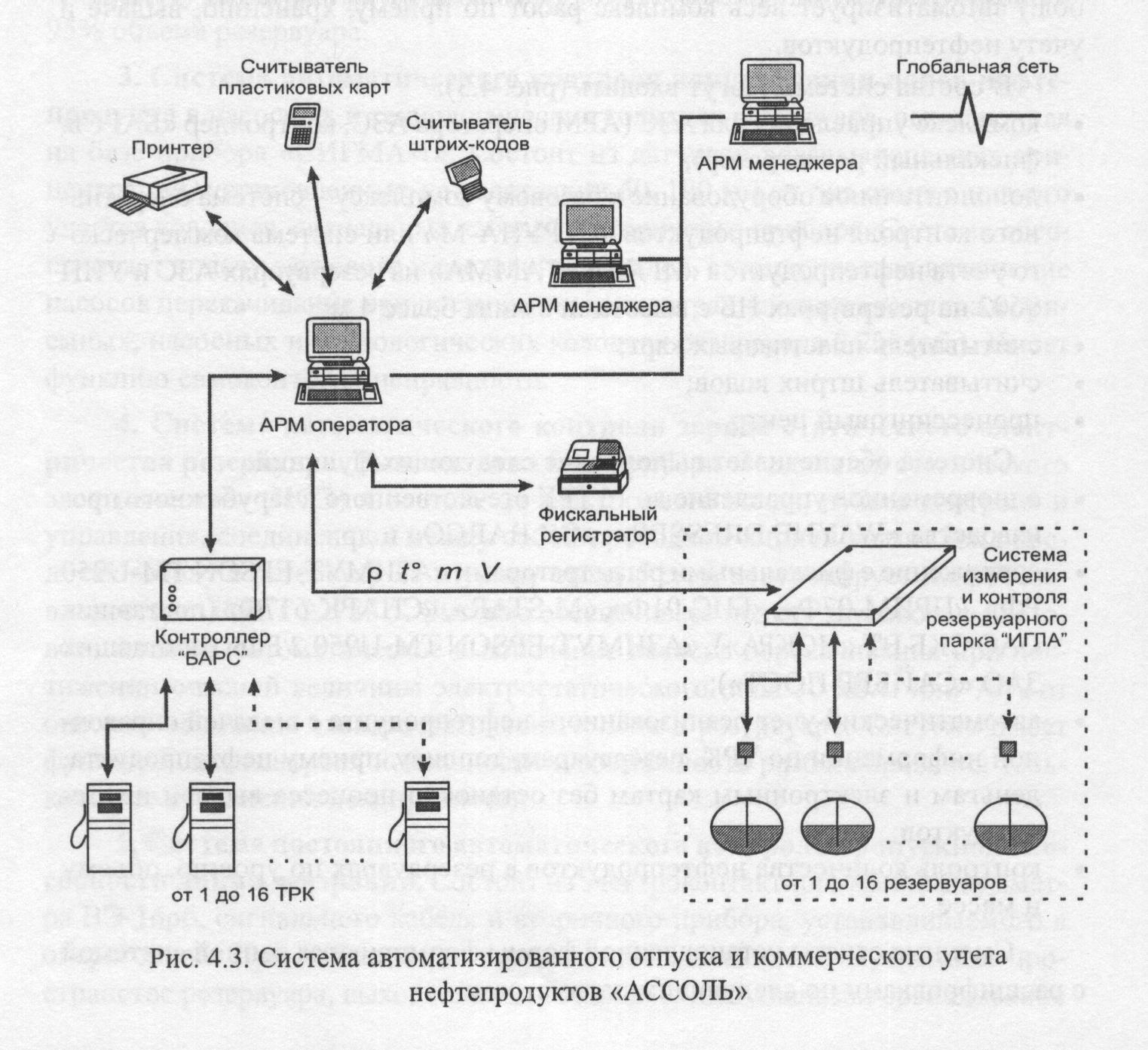

Система «АССОЛЬ» (ООО «САОН-Система», г. Королев, Московская обл.) автоматизирует весь комплекс работ по приему, хранению, выдаче и учету нефтепродуктов. В состав системы могут входить (рис. 4.3): · комплекс управления для АЗС (АРМ оператора АЗС, контроллер «БАРС», фискальный регистратор); · дополнительное оборудование к базовому комплексу - система оперативного контроля нефтепродуктов «СТРУНА-М» или система коммерческого учета нефтепродуктов «ИГЛА», «ГАММА» резервуарах АЗС и УИП 9602 на резервуарах НБ с высотами взлива более 4 м; · считыватель пластиковых карт; · считыватель штрих кодов; · процессинговый центр. Система обеспечивает выполнение следующих функции: · одновременное управление до 16 ТРК отечественного и зарубежного производства «WAYNE DRESSER», «GILBARCO» и др. · сопряжение с фискальными регистраторами «АЗИМУТ-ЕРSON ТМ-U950 РФ», «ПРИМ-07Ф», «БИС-01Ф», «М-STAR», «СПАРК-617Ф» (поставщик ОАО СКБ ВТ «ИСКРА»), «АЗИМУТ-EPSON TM-U950.2 РФ» (поставщик ЗАО «САЙБЕР ПОСТ»); · автоматический учет реализованного нефтепродукта с выдачей справочной информации по ТРК, резервуарам, топливу, приему нефтепродукта, деньгам и электронным картам без остановки процесса выдачи нефтепродуктов; · контроль количества нефтепродуктов в резервуарах по уровню, объему Сменные отчеты установленной формы формируются данной системой с расшифровками но следующим параметрам: · наименование и код нефтепродукта (НП); · поступление НП за смену (в литрах, килограммах); · наименование поставщика и документы;

· номера подключенных ТРК; · показания счетчиков на начало и конец смены; · расход (в литрах, килограммах); · номера резервуаров и уровень НП в мм; · наличие подтоварной воды («СТРУНА»), ее уровень в мм («ИГЛА»); · расчетный остаток в литрах; · баланс по массе, излишки и недостача в резервуарах (в литрах); · погрешность ТРК (в литрах и %). Процессинговый центр обеспечивает работу с электронными картами: · формирование и передачу у четно-отчетной информации; · разграничение доступа к установкам, настройкам и информации; · эмиссию электронных карт с защитой денежных средств клиента; · ведение договоров с клиентами;

· формирование и предоставление клиентам отчетной документации и ведение лицевых счетов; · формирование баланса за отчетный период; · ведение справочников; · централизованный сбор информации о заправках. Отчетные документы выдаются на принтер и сохраняются на жестком диске. Системы «СТРУНА-М», «ИГЛА», «ГАММА» осуществляют измерение уровня, температуры и плотности нефтепродуктов в резервуарах и выдают результаты в программный комплекс системы «АССОЛЬ». Варианты поставки системы «АССОЛЬ» на АЗС: 1. С подключенным кассовым аппаратом (автоматизированный отпуск НП и выдача чека кассовым аппаратом и формирование отчетной документации). 2. С подключенным кассовым аппаратом и системами «СТРУНА-М», «ГАММА» или «ИГЛА» (автоматизированный отпуск НП; выдача чека кассовым аппаратом; измерение уровня, температуры, плотности НП в резервуарах, с занесением данных измерения в сменный отчет; формирование отчетной документации). 3. Система является торговой точкой с подключенным кассовым аппаратом, системами «СТРУНА-М» или «ИГЛА», АРМ МАГАЗИНа, процессинговым центром (автоматизированный отпуск НП; выдача чека кассовым аппаратом; измерение уровня, температуры, плотности НП в резервуарах, с занесением данных измерения в сменный отчет; формирование отчетной документации плюс операции процессингового центра). Для установки системы в базовом варианте не требуются специальные монтажные работы, остановка технологических процессов на АЗС, изменения в электромонтажной схеме проводки. Аппаратура монтируется в течение 30 минут. Проведение сопряжения с новыми внешними устройствами (ФР, ККМ, ТРК, платежные терминалы) не вызывает технических сложностей. Система «АССОЛЬ» легко адаптируется под требования конкретного потребителя. Внедрение системы автоматизированного отпуска нефтепродуктов позволяет значительно увеличить пропускную способность АЗС за счет уменьшения в 1,5-2 раза времени обслуживания клиентов, ведения быстрого и точного учета поступления и продажи нефтепродуктов и сопутствующих товаров. · оперативная передача информации с АЗС в центральный диспетчерский пункт по существующим каналам связи; · определение критического запаса топлив на АЗС; · оперативный контроль электронного оборудования системы и выдача заявок на обслуживание; · оперативный контроль запасов нефтепродуктов и выдача заявок на его потребность; · формирование отчетной документации по движению ГСМ.

Компьютерная система «ДОЗА-Терминал», объединенная с системой измерения фактического расхода топлива позволяет своевременно провести проверку герметичности резервуаров. Применение при сливе электромагнитных отсечных клапанов позволяет остановить работу насосов при достижении уровня топлива в резервуарах 95% от вместимости. Для контроля загазованности межстенночного пространства двухстенных резервуаров в технологических колодцах, а также очистных сооружениях имеется возможность подключения газоанализатора «Сигма». Компьютерная система обеспечивает самотестирование датчиков расхода топлива, заправку транспортных средств до «полного бака» без риска перелива топлива. Системой в настоящее время оснащено большое количество действующих АЗС, что существенно снижает риск нанесения ущерба окружающей среде. Аппаратные комплексы управления технологическими процессами на АЗС (рис. 4.4) позволяют полностью автоматизировать процессы учета, приема, отпуска, хранения нефтепродуктов, сбора информации от периферийных устройств о состоянии оборудования. Обеспечивают наличные и безналичные расчеты, автоматизированный отпуск топлив и управление работой до 16-ти ТРК. Для регистрации денежных расчетов за нефтепродукты и оказание услуг в сфере торговли нефтепродуктами применяются контрольно-кассовые машины (ККМ), модели которых включены в Государственный реестр контрольно-кассовых машин, и применяются для дистанционного автоматизированного управления ТРК с выводом справочной технологической информации и печати чеков на адаптированном кассовом аппарате. ККМ должны в обязательном порядке находиться на

обязательном порядке находиться на обслуживании в Центрах технического обслуживания и ремонта и иметь средства визуального контроля (голограммы) производителя ККМ и ЦТО. Эксплуатация ККМ регламентируется Положением «О продаже, техническом обслуживании и ремонте контрольно- кассовых машин в Российской Федерации». Управляющая система позволяет осуществлять включение-выключение насосов колонок; отображать состояние АЗС в реальном масштабе времени на экране монитора компьютера; осуществлять автоматическую печать чека; принимать информацию с измерителя уровня «Струна-М»; накапливать информацию о реализации топлива и товаров; вести учет поступления и инкассации наличных денег, печатать сменный отчет по АЗС; накапливать информацию об аварийных ситуациях, вести учет поступления и продажи фасованных масел и сопутствующего товара за наличный расчет, осуществлять учет дополнительных услуг, таких, как мойка, мелкий ремонт и др. Система управления АЗС и учета движения нефтепродуктов (Чехия). Система предназначена для автоматизации управления отпуском нефтепродуктов, ведения базы данных по движению нефтепродуктов, формирования отчетной информации по работе АЗС. Система обеспечивает: · управление работой до 12-ти ТРК; · учет отпущенного нефтепродукта за наличный и безналичный расчет при заправке по спискам, талонам, кредитным картам; · слежение за состоянием резервуаров при приеме и отпуске топлива; · учет по всем операциям в единицах объема и веса; · ведение базы данных по организациям и автомобилям; · формирование отчетов по работе АЗС в привязке к календарным датам и к сменам. Система может работать с кассовыми аппаратами ОКА, ЭКР, Электронмаш и др. и системой контроля уровня топлива в резервуарах типа «Струна- М», «Камертон». Система предусматривает возможность передачи данных по заправке и движению топлива по модемной связи в офис. Производитель системы в течение 2-6 месяцев производит доработку программного обеспечения в соответствии с пожеланиями заказчика.

ГЛАВА 5

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1137; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |