Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отличительные особенности технологического оснащения различных типов производстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При проектировании технологических процессов выбор станка производят по следующим показателям: - виду обработки (токарная, фрезерная, сверлильная и т. п.); - точности и жесткости станка; - габаритным размерам станка (высота и расстояние между центрами, размеры стола); - мощности станка; - частоте вращения шпинделя; - скорости подачи; - возможности механизации и автоматизации выполняемой обработки; - цене станка и т. п. С целью экономного расходования электроэнергии обработку небольших деталей следует планировать на станках меньших размеров, имеющих соответственно менее мощные электродвигатели. Основной задачей, стоящей перед студентом при выборе моделей станков, является достижение наивысшей производительности, заданной точности деталей, наименьшей себестоимости их обработки с обеспечением наибольшей механизации и автоматизации производственных процессов с учетом технико-экономического обоснования. При этом необходимо помнить, что разные станки дают различную точность обработки. Нельзя, например, получить на обычном токарном станке при обработке резцом валик с допуском 0,01 мм по диаметру. Такую работу может выполнить только токарь высокой квалификации. В то же время эту точность легко получить на шлифовальном станке. Точность, которую может дать рабочий средней квалификации, работая на станке обычным методом, называется средней экономической точностью обработки. Отсюда точность в 0,01 мм выше средней экономической точности обработки на токарном станке и соответствует средней экономической точности обработки шлифовального станка. В единичном и мелкосерийном производствах следует применять высокопроизводительное универсальное оборудование, а в редких случаях - специализированные и агрегатные станки.

Внедрение в производство групповых методов обработки деталей способствует повышению его серийности, а следовательно, дает возможность применять станки с числовым программным управлением (ЧПУ) или агрегатные быстро переналаживаемые станки из стандартных агрегатов с силовыми головками. Это особенно важно при частой смене объектов производства. Эффективность применения специальных, а также дорогих агрегатных станков должна подтверждаться технико-экономическим расчетом. Специализированное оборудование в мелко- и среднесерийном производстве разумно применять для обработки крупногабаритных деталей. Следует также широко использовать станки с ЧПУ, с гидрокопировальными устройствами, многосуппортные, револьверные с групповыми наладками, сверлильные с многошпиндельными головками и развернутыми шпинделями, а также протяжные станки вместо строгальных и долбежных. После выбора оборудования необходимо для каждой операции проектируемого технологического процесса выбрать приспособления, а также режущий, измерительный и вспомогательный инструмент (для операций механической обработки) или инструмент и оснастку для других операций восстановления деталей. Выбор средств технологического оснащения для операций механической обработки производится следующим образом. В зависимости от выбранного типа производства определяют систему приспособлений, рекомендуемую для применения в данных условиях. Универсальные многоцелевые, широко переналаживаемые приспособления выбираются по справочной литературе, например: [23, с. 182 -229] или другим источникам. При этом необходимо учитывать размеры посадочных мест приспособлений, чтобы они подходили к выбранным моделям станков, а также возможности соответствующих приспособлений, позволяющие устанавливать в них детали, для которых разрабатывается технологический процесс. Если используются специальные приспособления (неразборные специальные приспособления - (НСП)), то следует иметь в виду, что такие приспособления необходимо проектировать самостоятельно в соответствии с существующими методиками. При выполнении курсового проекта следует указать, что применяется специальное приспособление для соответствующей операции, предназначенное для установки на конкретной модели станка, а при описании технологического процесса указывается специальное обозначение данного приспособления в соответствии с существующей методикой кодирования технологической оснастки [24].

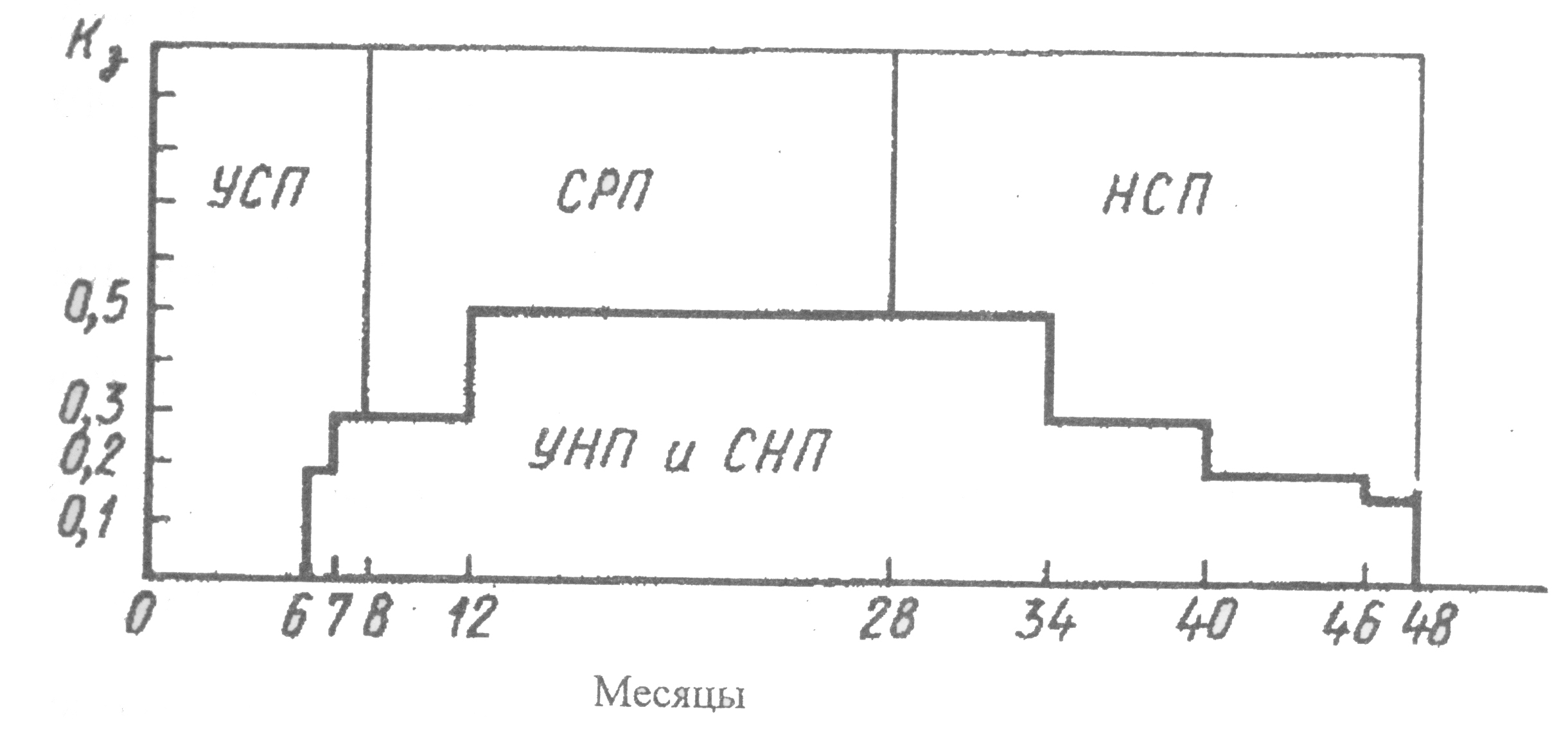

Специализированные стандартные системы приспособлений могут быть следующих видов: универсально-сборные приспособления (УСП), сборно-разборные (СРП), универсальные наладочные (УНП), специализированные наладочные (СНП). Эффективность применения того или иного вида систем приспособлений можно определить по графику (рис. 13), где по оси абсцисс указан срок эксплуатации приспособления (время, в течение которого предполагается выполнение проектируемой операции по обработке детали), а по оси ординат коэффициент загрузки:

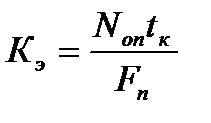

где N on –число повторений операций, соответствующее числу обрабатываемых заготовок одного типоразмера в течение месяца (определяется исходя из годового объема выпуска); t к –штучно-калькуляционное время выполнения операции; F n –месячный фонд работы приспособления (рассчитывается исходя из продолжительности рабочей смены, количества смен в сутки и числа рабочих дней в течение месяца).

Рис. 13. График определения областей рационального использования систем приспособлений [18] Штучно-калькуляционное время можно ориентировочно рассчитать по приближенным формулам, приведенным в приложении в [24]. При выборе режущего лезвийного инструмента вначале необходимо выбрать материал режущей части [18, т. 2, с. 115 - 118] и после этого - конкретный вид и типоразмер инструмента [18, т. 2, с. 119 - 242]. Выбор абразивного инструмента производится с учетом того, что для обработки сталей используются круги из электрокорунда, а для чугунов и цветных металлов - из карбида кремния. Конкретные рекомендации по выбору абразивных инструментов можно найти в [23, с. 379 - 380]. Вспомогательный инструмент предназначен для закрепления режущего инструмента в соответствующих посадочных местах металлорежущих станков. Он должен иметь, с одной стороны, посадочные поверхности и элементы крепления, соответствующие режущему инструменту, а с другой - установочные поверхности и элементы крепления, соответствующие посадочным местам станков. Для выбора вспомогательного инструмента можно воспользоваться данными из [23, с. 312 - 362]. Средства измерения линейных размеров детали выбирают с учетом следующих основных факторов: производственной программы; особенностей конструкции детали и точности ее изготовления; погрешности выбранного измерительного средства; себестоимости измерения. В условиях единичного производства специальная контрольно-измерительная оснастка не применяется, а поэтому контроль размеров детали преимущественно производится при помощи универсальных измерительных средств и приборов (штангенциркулей, индикаторных нутромеров и т. п.). При серийном производстве основными средствами контроля размеров являются предельные калибры и шаблоны, а также полуавтоматические контрольно-измерительные устройства. Погрешность измерения должна быть не более 10 % от величины допуска на изготовление детали. Эта погрешность включает влияние погрешностей установочных мер, средств измерения, базирования, колебания температуры и др.

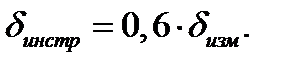

Выбор универсального измерительного инструмента выполняется в следующей последовательности: устанавливают номинальный размер и поле допуска (или рассеяния) размеров; по таблицам ГОСТ 8.051-73 определяют допустимую ошибку измерений (табл.17); предварительно подбирают измерительный инструмент исходя из удобства работы и производительности; по паспортам средств измерений определяют их инструментальную погрешность; рассчитывают суммарную погрешность измерения сравнивают с максимально допустимой величиной, найденной по ГОСТ 8.051-73, и выбирают измерительный инструмент, суммарная ошибка которого не превосходит максимально допустимую. Средства измерения можно выбрать по допустимой погрешности, учитывая определенную, хотя и не очень жесткую связь инструментальной и случайной погрешности измерений. В большинстве случаев инструментальная погрешность средств измерений составляет 50-70% от суммарной ошибки измерений. По ГОСТ 8.051-73 предусматривается, что эта ошибка не должна превышать 0,6 от предела допустимой погрешности измерений:

Выбор средств технологического оснащения для других способов восстановления деталей производится с использованием специальной литературы [8–16] и других источников Таблица 17

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 699; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.107.223 (0.012 с.) |

, (4)

, (4)

(5)

(5)