Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Минимальный припуск на механическую обработку, создаваемый при гальваническом способе восстановленияСодержание книги

Поиск на нашем сайте

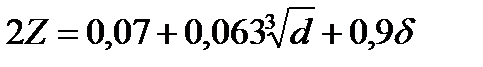

Примечание. d–диаметр восстанавливаемой поверхности, мм; δ–допуск, мм, на выполнение предшествующей операции, его принимают равным допуску на соответствующий диаметр по посадке Н8 для отверстия или h8 для вала. Для плоских поверхностей с односторонним припуском минимальный припуск можно определить

Определение режимов восстановления, механической и термической обработки. Режим обработки определяют отдельно для каждой операции с разбивкой ее на переходы. Ниже приведены различные способы ремонта и соответствующие параметры режимов обработки, которые назначаются по нормативам [18, т. 2; 23; 26; 27]: - обработка деталей на металлорежущих станках - стойкость инструмента, глубина резания, подача, скорость резания, частота вращения детали (инструмента), мощность резания; - ручная электродуговая сварка (наплавка) - тип, марка и диаметр электрода, сила сварочного тока, полярность; - ручная газовая сварка (наплавка) - номер газовой горелки, вид пламени, марка присадочного материала и флюса; - автоматическая наплавка - сила сварочного тока, скорость наплавки, высота наплавляемого слоя за один проход, положение шва, присадочный материал и др.; - напыление - параметры электрического тока, давление и расход рабочего газа, расстояние от сопла до детали, частота вращения детали, подача и др.; - гальванические покрытия - атомная масса, валентность, электромеханический эквивалент, выход металла по току, плотность; - при ремонте способом ДРД - усилие запрессовки [12, с. 199 -204]; - ремонт пластической деформацией: правка –изгибающий момент при правке [12, с. 221] и режимы термофиксации, раздача–необходимое усилие раздачи, осадка–усилие осадки [11, 12, 13, 14, 15] и т. д. Особенности определения режимов механической обработки восстанавливаемых деталей, В процессе обработки деталей под ремонтные размеры из-за неравномерного износа и искажения геометрической формы поверхности приходится снимать неравномерные припуски, что ухудшает условия работы режущего инструмента, вызывает дополнительные деформации системы СПИД (станок - приспособление - инструмент - деталь) и отрицательно влияет на качество обработанной поверхности. Колебания припусков на обработку одной и той же детали, восстановленной различными способами, достигают значительных величин. Так, при обработке хромированных шеек валов приходится снимать небольшие припуски (0,05-0,03 мм), в то время как при восстановлении шеек валов напылением и наплавкой величины припусков в зависимости от диаметра вала могут быть от 1 до 3 мм при напылении и от 2 до 4 мм при наплавке. Поэтому для одних и тех же деталей при разных способах восстановления применяют различные виды механической обработки. Известно, что в процессе напыления и наплавки деталей происходит изменение структуры и физико-химических свойств материала покрытий. Так, при напылении покрытие получается повышенной твердости, с большим числом пор и окислов, а при электродуговой наплавке, кроме возможных пор и окислов, в наплавленном металле происходит еще и изменение физико-химических свойств: твердости, пластичности, структуры, химического состава и пр. Даже при обработке деталей под ремонтные размеры приходится снимать деформированные слои металла, образовавшиеся в процессе эксплуатации детали. При механической обработке деталей с переменным сечением срезаемого слоя металла, при обработке с ударами, при резании по корке образующейся при создании наплавляемых слоев, а также при обработке деталей, прошедших термическую или химико-термическую обработку, большое значение приобретает применение инструмента из твердых сплавов (типа ВК, ТК, ТТК, безвольфрамовых и др.), из дисперсионно твердеющих быстрорежущих сталей или из поликристаллических синтетических сверхтвердых материалов (типа «Эльбор-Р», «Гексанит-Р», «Кибо-рит» и др).

Техническое нормирование При ремонте автомобилей применяют почти все известные распространенные в промышленности виды механической обработки металлов: обточку, нарезание резьбы, сверление, строгание, фрезерование, шлифование и т. п. Механическую обработку деталей используют как способ восстановления под соответствующий ремонтный размер, так и при восстановлении деталей при помощи наплавки, заварки, электролитических покрытий и т.д. В последнем случае обработка деталей на металлорежущих станках является не основной, а подготовительной или заключительной операцией. Технически обоснованную норму времени на той или иной вид механической обработки устанавливают с учетом рационального режима обработки. Такой режим обработки обеспечивает возможность достижения большого сечения стружки и высокой скорости резания. Обработка деталей автомобилей на металлорежущих станках при ремонте имеет свои особенности в отличии от работы по изготовлению новых деталей. По своему характеру механические участки предприятии автотранспорта, относятся к категории мелкосерийных и единичных производств.

Оформление технологической документации После разработки технологического процесса восстановления детали оформляют технологическую документацию в соответствии с требованиями ЕСТД. Состав технологических документов, используемых в курсовых проектах при разработке технологического процесса восстановления детали, приведен в табл. 21. Применительно к операциям обработки резанием правила записи операций и переходов обработки регламентированы ГОСТ 3.1702-79 (прил. 6). Наименование операций обработки резанием (прил.7) должно отражать применяемый вид оборудования и записываться именем прилагательным в именительном падеже, например: «Агрегатная», «Зубострогаль-ная» и т. п. Условные обозначения: ТЛ - титульный лист; МК - маршрутная карта; ВО - ведомость оснастки; КК - комплектовочная карта; КЭ - карта эскизов; КТИ - карта технологической информации; ВТД - ведомость технологических документов; ВТП (ВТО) - ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции); КТП - карта технологического процесса; КТТП - карта типового (группового) технологического процесса; ОК - операционная карта; ВОП - ведомость операций. Примечание. Звездочкой отмечены документы, необходимые для разработки. Остальные документы выбираются по усмотрению разработчика.

Таблица 21

|

|||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.163.23 (0.006 с.) |

(11)

(11)