Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор метода достижения точности при сборкеСодержание книги

Поиск на нашем сайте

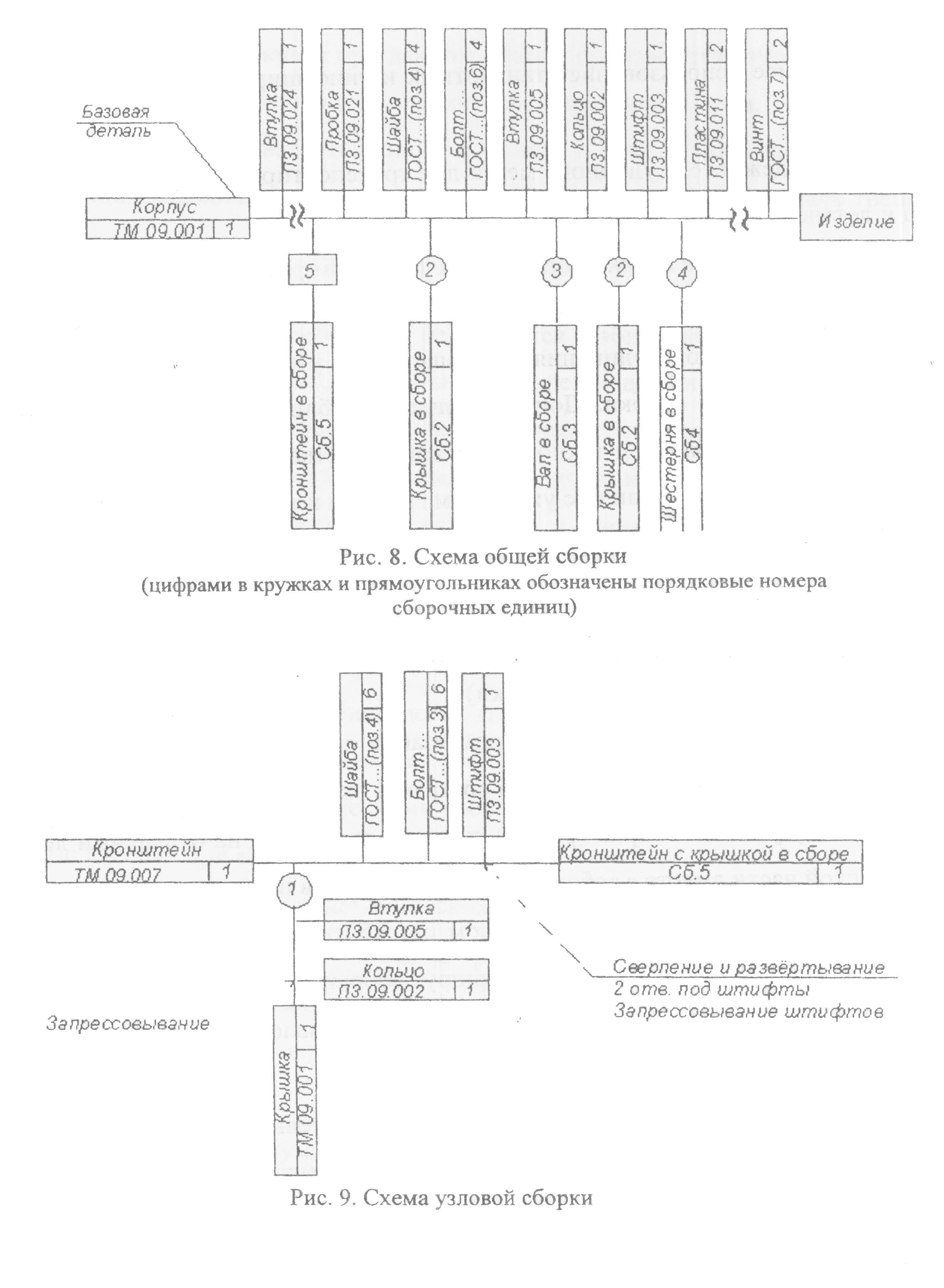

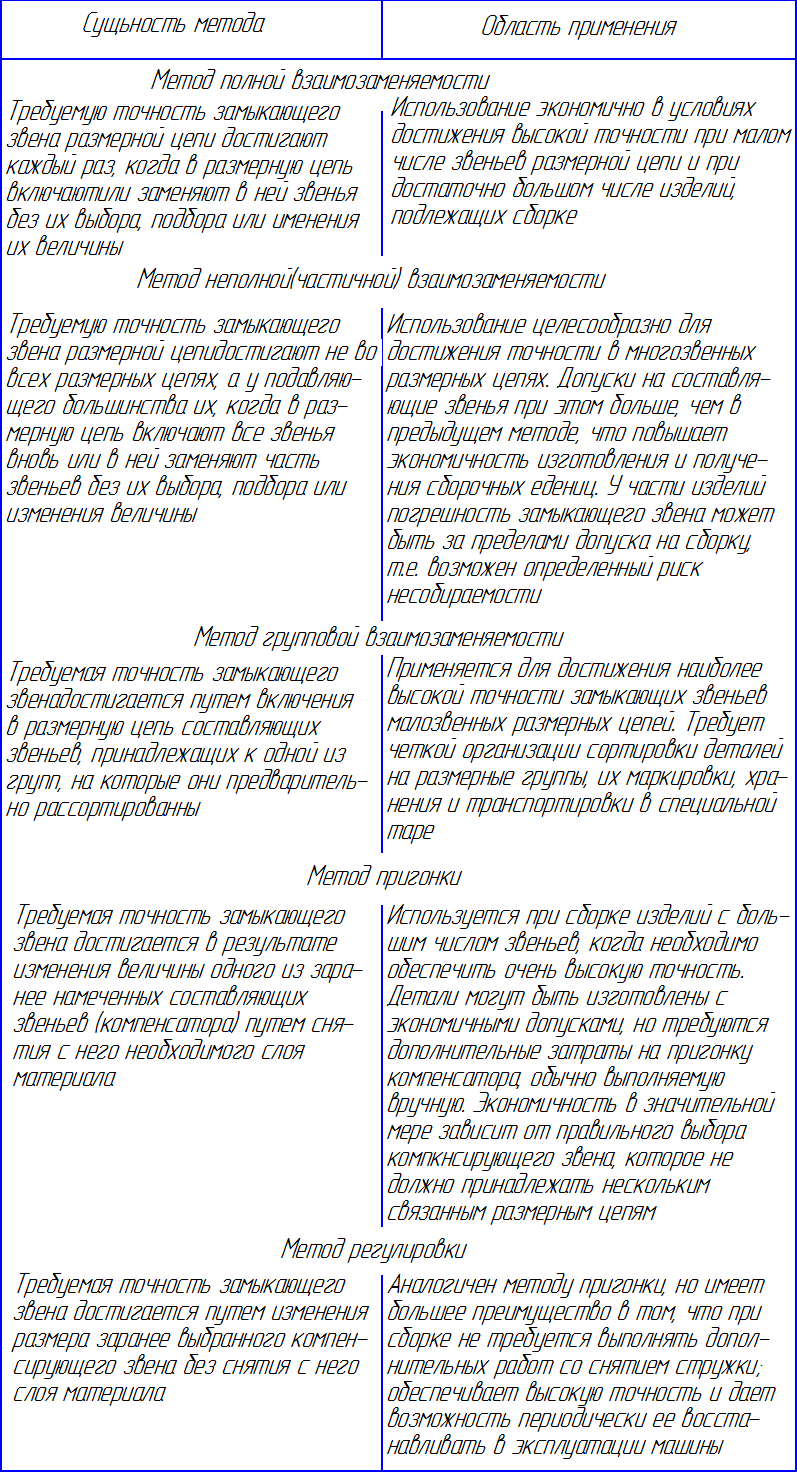

Выбор метода достижения точности сборки в конкретных условиях производства выполняется путем анализа размерных и кинематических цепей и экономического обоснования (табл. 24). Составление технологических схем сборки (разборки). Анализ собираемого (разбираемого) изделия завершается составлением технологических схем общей и узловой сборки (разборки). Независимо от типа и формы организации производства на основе сборочного чертежа необходимо вначале составить схему общей сборки (рис. 8), а затем схему узловой сборки (рис. 15), которые выносятся на отдельный лист графической части вместе с таблицей, разработанной в предыдущем разделе. Эти схемы, являясь первым этапом разработки технологического процесса, в наглядной форме отражают маршрут сборки (разборки) изделия и его составных частей. При наличии образца изделия составление технологических схем облегчается. В этом случае наиболее выгодная последовательность сборки может быть установлена путем его пробной разборки. Элементы, снимаемые в неразобранном виде, представляют собой части изделия, на которые далее составляют технологические схемы узловой сборки; детали, снимаемые отдельно, являются элементами, непосредственно входящими в общую сборку изделия. Разбивка изделия на сборочные единицы - это основная работа при проектировании технологического процесса сборки. При выполнении этой работы целесообразно исходить из следующих принципов: - сборочная единица не должна быть слишком большой по габаритам и весу или состоять из большого количества деталей и сопряжений. В то же время излишнее «дробление» изделия на сборочные единицы нерационально, т. к. затрудняет процесс комплектования при сборке; - если в процессе сборки требуется проведение испытаний, обкатка; Таблица 24

Методы достижения точности замыкающего звена Применяемые при сборке

-специальная слесарная пригонка узла, то он должен быть выделен в особую сборочную единицу; -сборочная единица при последующем монтаже в изделие не должна подвергаться какой-либо разборке, а если этого избежать нельзя, то соответствующие разборочные работы необходимо предусмотреть в технологии;

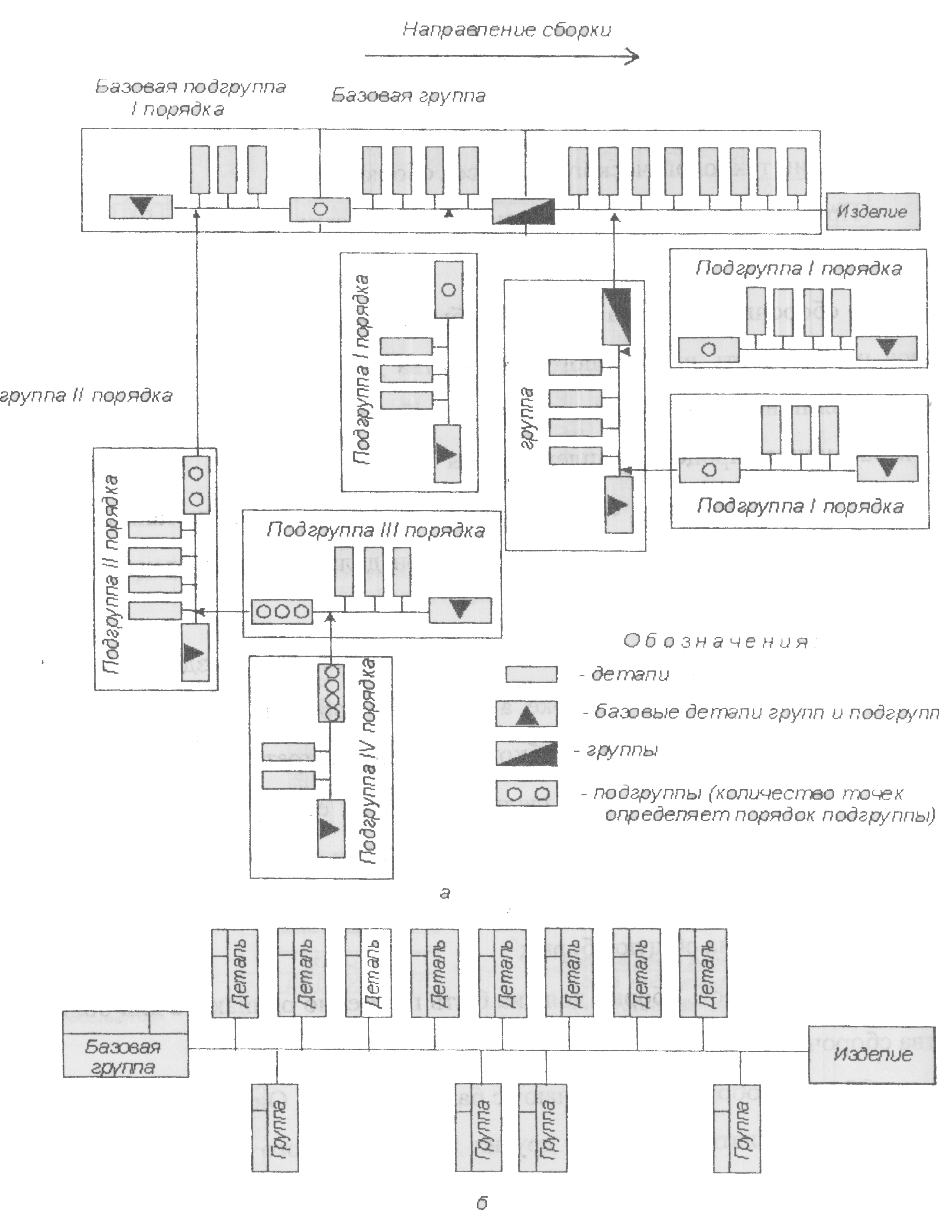

- большинство деталей изделия, исключая ее базовые, а также детали крепления резьбовых соединений, должны войти в те или иные сборочные единицы, с тем чтобы сократить количество отдельных деталей, подаваемых непосредственно на общую сборку; - трудоемкость сборки должна быть примерно одинакова для большинства сборочных единиц. Сборку любого узла начинают с базовой детали. Она должна наилучшим образом определять положение других деталей данного узла. Общую сборку изделия обычно начинают с базовой группы, т. е. сборочной единицы, определяющей положение остальных сборочных единиц изделия (рис. 16). При определении последовательности сборки (разборки) анализируют и размерные цепи изделия. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи. Например, при сборке двигателя технологический процесс общей сборки начинают с укладки коленчатого вала в сборе в блок цилиндров. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют замыкающее звено. Эта последовательность должна быть четко отражена в технологических схемах. При наличии размерных цепей с общими звеньями начинают сборку с элементов той цепи, которая в наибольшей степени влияет на точность сборки. Если цепи равноценны по точности получаемых результатов, сборку начинают с более сложной цепи. На последовательность сборки влияют:, - функциональная взаимосвязь элементов изделия; - конструкция базовых элементов; - условия монтажа силовых и кинематических передач; - постановка легко повреждаемых элементов в конце сборки; - размеры и масса присоединяемых элементов; - степень взаимозаменяемости элементов изделия. Технологическая схема сборки является основной для последующего проектирования технологического процесса сборки. Сначала составляют схему общей сборки, а затем схемы узловой сборки. Вариант схемы сборки выбирают с учетом удобств работы и контроля качества сборки, числа сборщиков, уменьшения необходимой оснастки и оборудования, сокращения времени и себестоимости сборки.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 683; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.89.70 (0.01 с.) |

Рис. 16. Общие схемы комплектования деталей при сборке: a –узловая сборка, совмещенная с общей; б –общая сборка

Рис. 16. Общие схемы комплектования деталей при сборке: a –узловая сборка, совмещенная с общей; б –общая сборка