Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра «сервис и техническая эксплуатацияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

О.В. КАЗАННИКОВ Н.С. ТУЗОВ

КУРСОВОЕ ПРОЕКТИРОВАНИЕ ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДЕНИЦ

УЛК 629.113-2.083:378.147.85(075) ББК О 33 - 04 + О 33 - 083 + Ж.р (2)3 - 368Я7 У 47 РЕЦЕНЗЕНТЫ: КАФЕДРА «СЕРВИС И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ АВТОМОБИЛЕЙ» ВЛАДИВОСТОКСКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА ЭКОНОМИКИ И СЕРВИСА (ЗАВЕДУЮЩИЙ КАФЕДРОЙ ПРОФЕССОР В. В. ПЕРМЯКОВ) ПРОФЕССОР ДАЛЬНЕВОСТОЧНОГО ГОСУДАРСТВЕННОГО ТЕХНИЧЕСКОГО УНИВЕРСИТЕТА С. В. СТАРКОВ НАУЧНЫЙ РЕДАКТОР КАНДИДАТ ТЕХНИЧЕСКИХ НАУК ДОЦЕНТ В. В. ВАШКОВЕЦ УЛАШКИН А. П., ТУЗОВ Н. С. У 47 КУРСОВОЕ ПРОЕКТИРОВАНИЕ ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ: УЧЕБНОЕ ПОСОБИЕ. - ХАБАРОВСК: ИЗ Д-ВО ХАБАР. ГОС. ТЕХН. УН-ТА, 2000. - 139 С ISBN 5-7389-0179-7 ИЗЛОЖЕНА МЕТОДИКА КУРСОВОГО ПРОЕКТИРОВАНИЯ ПРИВЕДЕНЫ НЕОБХОДИМЫЕ СПРАВОЧНЫЕ МАТЕРИАЛЫ И ОБРАЗЦЫ ОФОРМЛЕНИЯ ОСНОВНЫХ РАЗДЕЛОВ ПРОЕКТА ДЛЯ СТУДЕНТОВ ТЕХНИЧЕСКИХ СПЕЦИАЛЬНОСТЕЙ. УДК 629.113-2.083:378.147.85(075) ББК О 33 - 04+ О 33 - 083 + Ж.р (2)3 - 368Я7 ISBN 5-7389-0179-7 © УЛАШКИН А. П., ТУЗОВ Н. С, 2000 © ИЗДАТЕЛЬСТВО ХАБАРОВСКОГО ГОСУДАРСТВЕННОГО ВВЕДЕНИЕ

Целью курсового проектирования (курсовой работы) при обучении в технических вузах является приобретение студентами навыков правильного применения теоретических знаний, полученных ими в процессе учебы в вузе, и умения использовать свой практический опыт, полученный при знакомстве с предприятиями, для решения профессиональных технологических и конструкторских задач. Кроме этого, курсовое проектирование (курсовая работа) является важным этапом при подготовке к выпускной квалификационной работе. В соответствии с этим в процессе курсового проектирования (курсовой работы) решается задача расширения, углубления, систематизации и закрепления знаний студентов по основам технологии восстановления деталей, и сборочных единиц системе ремонта машин и оборудования, по основным технологическим и организационным задачам, решаемым в области ремонта, а также по методам проектирования технологических процессов.

ТЕМАТИКА КУРСОВОГО ПРОЕКТА (работы)

В тему проекта (работы) целесообразно включить две части. В первой части разрабатывается технологический процесс восстановления детали, во второй части - технологический процесс сборки или разборки простого узла (5-10 сборочных единиц). Тему курсового проекта (работы) можно определить: • во время второй технологической практики, когда студент по согласованию с руководителем подбирает рабочий чертеж детали и сборочный чертеж узла со спецификацией, а также другие материалы, предусмотренные программой практики, которые в последующем могут быть полезными при выполнении курсового проекта (работы) (данный вариант наиболее предпочтительный); • заданием на курсовое проектирование (работу), которое выдает руководитель курсового проекта (работы) с использованием чертежей и документации, имеющихся в библиотеке вуза. Примерная формулировка «Разработка технологического процесса восстановления (наименование и номер детали) и технического процесса сборки (разборки) (наименование и номер узла)». Тема курсового проекта (работы) считается закрепленной за студентом после выдачи ему задания на курсовое проектирование, утвержденного заведующим кафедрой. ЦЕЛЕСООБРАЗНЫЙ ОБЪЕМ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА (РАБОТЫ)

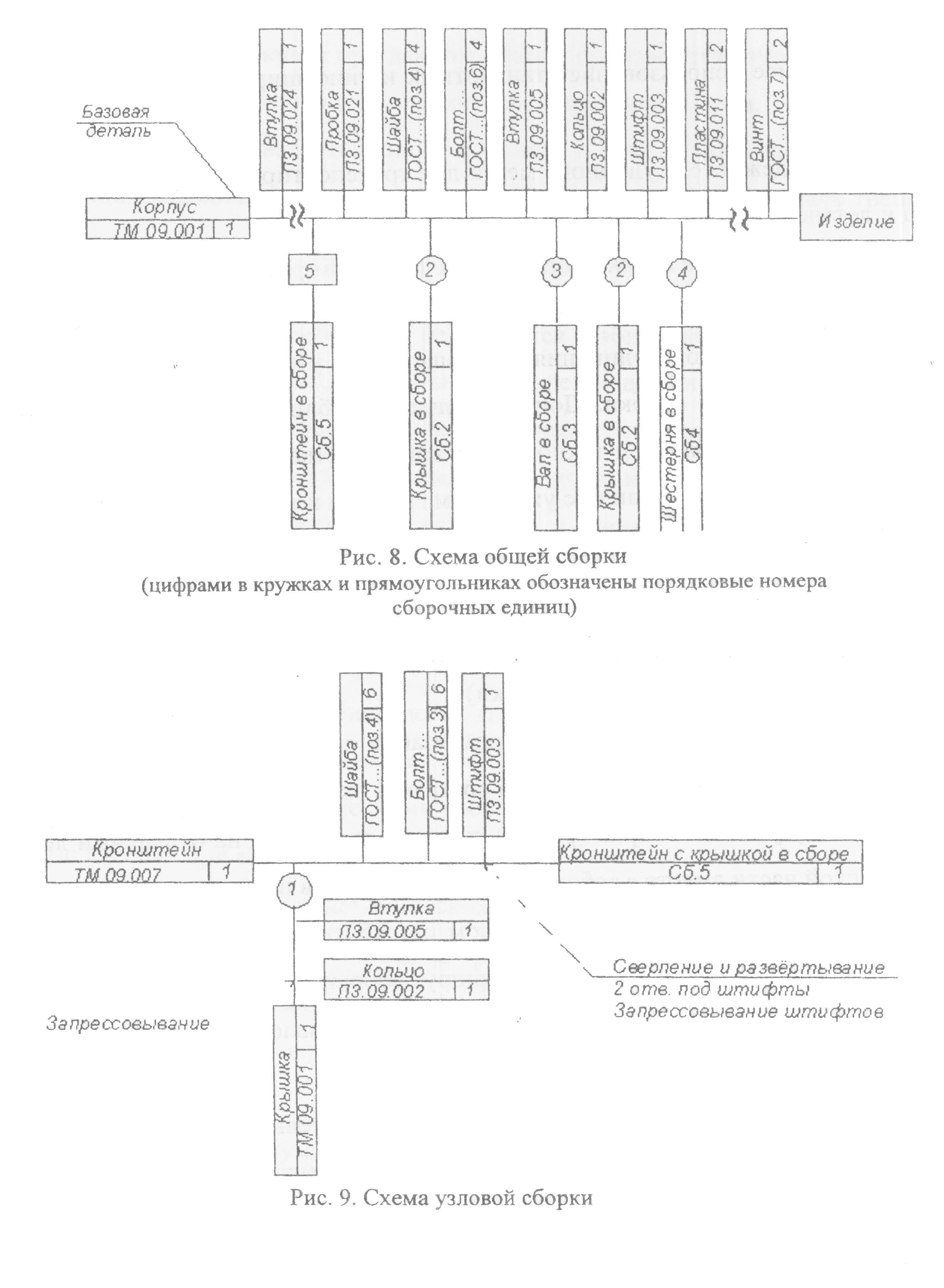

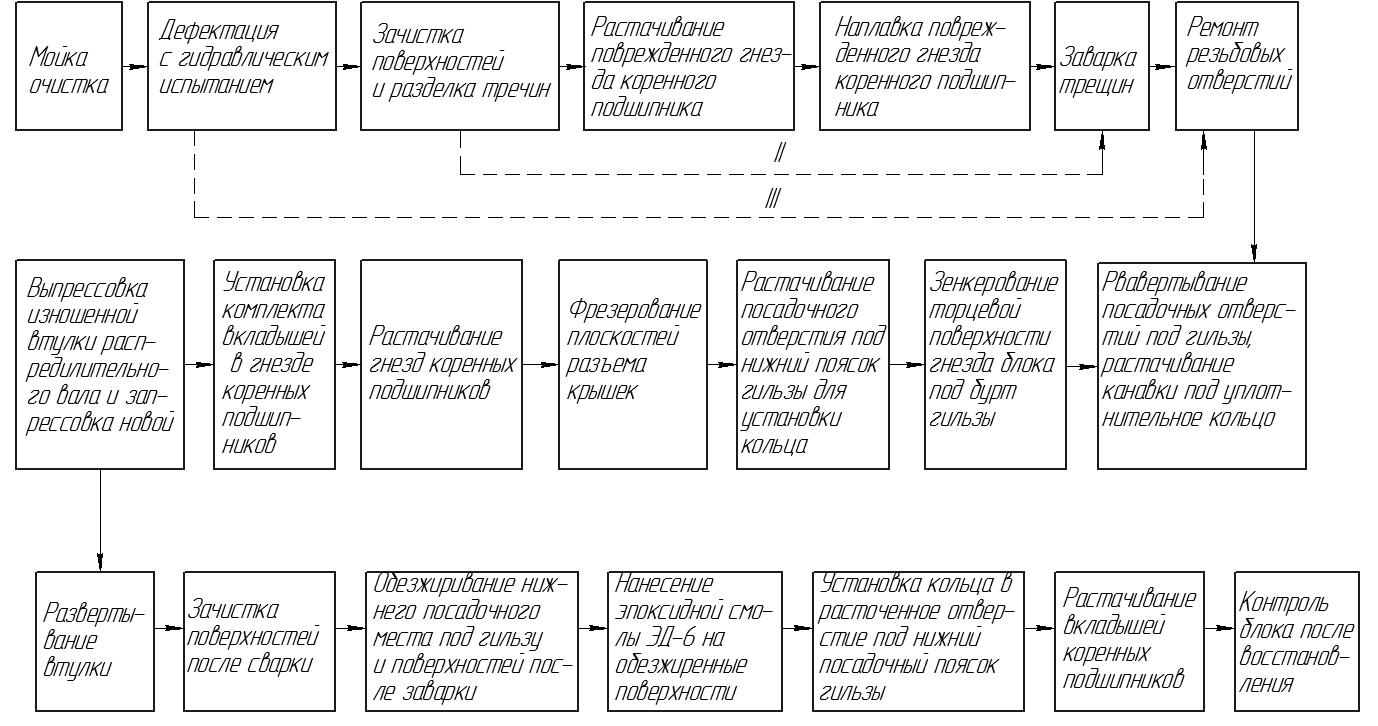

Законченный курсовой проект (работа), подписанный руководителем проекта и исполнителем, должен быть представлен на защиту в оговоренные сроки с содержание, соответствующим заданию на проектирование. Рекомендуемое содержание курсового проекта (работы): 1. Расчетно-пояснительная записка объемом 35 - 45 листов 2.Графическая часть объемом до 4 листов формата А1, включающая: а) ремонтный чертеж детали (формат А2 и А3), при этом оригинал или копия рабочего чертежа подшивается в пояснительную записку; б) операционные эскизы на 2 – 4 операции – формат (А1; А2) в) сборочный чертеж узла - формат А2 или A3; с указанием технических условий на сборку. г) технологическая схема сборки (разборки) узла - формат А2 или А1. 3. Технологические процессы восстановления детали и сборки (разборки), выполненные на специальных картах в соответствии с требованиями Единой системы технологической документации (ЕСТД). Расчетно-пояснительная записка может состоять из следующих разделов: Титульный лист (прил. 1). Задание (прил. 2). Реферат (прил. 3) (этот и последующие листы оформляются в соответствии с требованиями ЕСКД к текстовым документам). Содержание. 1. Разработка технологического процесса восстановления детали (изделия). 1.1. Анализ исходных данных. 1.2. Выбор типового (группового или единичного) технологического процесса и его краткое описание. 1.3. Выбор способа восстановления. 1.4. Выбор технологических баз и схем базирования. 1.5. Технологический маршрут восстановления детали. 1.6. Разработка технологических операций. 1.7. Нормирование технологического процесса. 1.8. Оформление технической документации по ГОСТ ЕСТД. 2. Разработка технологического процесса сборки (разборки) узла. 2.1. Анализ исходных данных. 2.2. Схема сборки (разборки). 2.3. Выбор конструкторских баз и схемы установки. 2.4. Составление технологического маршрута сборки (разборки) узла. 2.5. Разработка технологических операций сборки (разборки). 2.6. Нормирование технологических операций. 2.7. Оформление технической документации по ГОСТ ЕСТД. Заключение: курсовая работа включает тоже содержание решаемых задач, однако решение некоторых этапов технологического проектирования восстановления деталей и сборочных единиц выполняется в меньшем объёме по глубине проработки. Список использованной литературы. В пояснительную записку в качестве приложений подшиваются спецификации сборочных чертежей. Введение, вступительная часть курсовой работы, в которой рассматриваются основные тенденции изучения и развития проблемы, анализируется существующее состояние, обосновывается теоретическая и практическая актуальность проблемы, формируется цель и задачи работы. Объем введения не должен превышать 10% объема курсовой работы. Теоретическая часть. Теоретические и методические основы изучения проблемы Целесообразно начать с характеристики объекта и предмета исследования. Затем сделать небольшой исторический экскурс, по возможности оценить степень изученности исследуемой проблемы, рассмотреть вопросы, теоретически и практически решенные и дискуссионные, по-разному освещаемые в научной литературе, и обязательно высказать свою точку зрения. Затем следует осветить изменения изучаемой проблемы за более или менее длительный период с целью выявления основных тенденций и особенностей развития. В процессе изучения имеющихся литературных источников по исследуемой проблеме очень важно найти сходство и различия точек зрения разных авторов, дать их анализ и обосновать свою позицию по данному вопросу. Материалы, служащие базой для обоснования и анализа, должны быть достаточно полными и достоверными, чтобы, опираясь на них, можно было бы проанализировать положение дел. Следует избегать ненужных сведений, отбирая только те, которые будут использованы в процессе работы. Опираясь на выводы по результатам анализа, обосновываются рекомендации и мероприятия по расширению поставленной проблемы. В частности, конкретизируются, какие имеются пути использования вскрытых резервов, устранения недостатков в работе.

ОБЩИЕ ПРАВИЛА РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Основные этапы разработки технологических процессов Основные этапы разработки технологических процессов, задачи, процессов, задачи, решаемые на каждом этапе, основные документы и системы обеспечивающие решение этих задач приведены в табл. 1.

Таблица 1 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

Исходные данные для разработки технологического процесса Исходными данными для разработки технологического процесса восстановления детали являются: - рабочий чертеж с техническими условиями на ее изготовление; - программа производства, которая указывается в штуках за год; - перечень дефектов детали (3-4 дефекта).

Анализ исходных данных Включает в себя: - краткую характеристику восстанавливаемой детали и условий ее эксплуатации; - формулировку технических требований к восстанавливаемым поверхностям; - оформление ремонтного чертежа. Перед началом проектирования необходимо проанализировать условия работы детали в узле, конструкцию новой детали, технические условия на ее изготовление, и на контроль, и сортировку [1–7] и составить технические требования к восстанавливаемым поверхностям. При выполнении данного раздела необходимо заполнить карту технических условий на дефектацию деталей (табл. 2). При выборе возможных способов ремонта следует учитывать информацию, изложенную в [8–15]. Для обобщенного представления о возможностях отдельных способов восстановления деталей можно воспользоваться данными таблицы прил. 4. Формулировку технических требований к восстанавливаемым поверхностям детали производят с учетом конструктивно-технологических особенностей, условий работы, эксплуатационных видов деформаций и разрушений, физико-механических свойств материала детали. На рис. 1 приведена блок-схема последовательности формирования технических требований. По результатам выполнения данного раздела необходимо вычертить ремонтный чертеж детали в соответствии с ГОСТ 2.604-68. На чертеже проставляются размеры поверхностей, обрабатываемых при ремонте, размеры до базовых поверхностей, габаритные размеры. Ремонтируемые поверхности следует обвести линией толщиной (2–3) S с указанием шероховатости ремонтируемых поверхностей. Определить дефекты детали и выбранный способ ремонта. Привести технические условия на ремонт. Чертеж детали должен быть выполнен в окончательно обработанном виде. Таблица 2 Полые цилиндры

При наличии легко устранимых повреждений детали могут восстанавливаться на АРП. Таблица 7 Диски (2-я категория)

Таблица 8 Некруглые стержни

При наличии несложных дефектов, устраняемых холодной правкой, слесарной обработкой и другими простыми операциями, могут восстанавливаться на АРП и МРП. При наличии сложных дефектов могут восстанавливаться на специализированных предприятиях.

Класс I. Корпусные детали. Их чаще всего изготовляют из серого, модифицированного, ковкого чугуна или алюминиевых сплавов. К этому классу деталей в автомобилях относятся: блоки, картеры, головки, крышки, корпуса, кронштейны. Блоки, картеры и головки обычно являются базовыми или основными деталями агрегатов и занимают в конструкциях значительную долю по массе и себестоимости производства. По рассматриваемой классификации эти детали относятся обычно к 1-й категории; различные кронштейны и корпусы являются деталями относительно мелкими и дешевыми и относятся ко 2-й категории. Наиболее распространенными дефектами деталей этого класса при капитальном ремонте являются: - износ внутренних посадочных поверхностей под подшипники качения, вкладыши, гильзы, - отклонения в правильности относительного расположения посадочных поверхностей, - различного рода трещины и отколы, - повреждения резьб и др. В качестве технологических баз при механической обработке указанных деталей используют три обработанные плоскости, или основную плоскость и два технологических отверстия на ней. Класс II. Круглые стержни. К круглым стержням отнесены детали, характеризующиеся цилиндрической формой при длине, значительно превышающей диаметр детали. Детали этого класса чаще всего изготавливают из качественных углеродистых или высококачественных легированных сталей, иногда - из высокопрочного чугуна. Рабочие поверхности в большинстве случаев подвергают термической (закалка объемная или током высокой частоты) или химико-термической обработке (цементация или цианирование с последующей закалкой и низкотемпературным отпуском и т. п.). К этому классу деталей относятся: валы коленчатые и распределительные; валы гладкие, ступенчатые, шлицевые (например, ведомые валы коробок передач); валы с фасонными поверхностями, валы пустотелые (трубы полуосей), а также крестовины. По рассмотренной классификации детали этого класса относятся к 1-й категории. Наиболее распространенными дефектами указанных деталей при капитальном ремонте являются: износ их рабочих (гладких, шлицевых, фасонных) поверхностей, а также деформации деталей, повреждения резьб, шпоночных канавок и т. п. В качестве технологических баз при механической обработке предпочтительнее использование центровых отверстий, а такие детали, как шкворни, поршневые пальцы, оси блока шестерен заднего хода, стержни клапанов, обрабатывают с применением в качестве баз цилиндрических поверхностей. Класс III. Полые цилиндры. К этому классу отнесены детали, конструкция которых представляет несколько концентрично расположенных полых цилиндров. Материалом этих деталей чаще всего является чугун (серый, модифицированный, ковкий, специальный) или углеродистые стали. К этому классу относятся гильзы цилиндров, чашки дифференциала, ступицы колес, фланцы, муфты и др. По принятой классификации указанные детали в большинстве случаев относятся к 1-й категории. Наиболее распространенный дефект - износ внутренних цилиндрических рабочих поверхностей, однако имеют место и другие дефекты. В качестве базовых поверхностей при механической обработке в зависимости от группы детали могут использоваться их торцевые, наружные и внутренние поверхности. Класс IV. Диски. Характеризуются короткими цилиндрическими поверхностями при значительном диаметре. Распространенные материалы: модифицированный чугун, конструкционная и легированная сталь. К этому классу относятся различные диски, маховики, тормозные барабаны. По принятой классификации все эти детали входят во 2-ю категорию. Наиболее распространенные дефекты: износ торцевых поверхностей, внутренних цилиндрических поверхностей, деформации. При механической обработке в качестве технологических баз используют один из торцов и внутреннее отверстие. На первых операциях базами могут служить наружная цилиндрическая поверхность и один из торцов. Класс V. Некруглые стержни. К. этому классу отнесены прямые и изогнутые стержни, поперечное сечение которых не имеет круглой формы, а длина более чем вдвое превышает размеры поперечного сечения. Конфигурация деталей этого класса и материалы, идущие на их изготовление, отличаются значительным разнообразием. Различные группы деталей, относящиеся к этому классу, соответствуют 1-й и 2-й категории. Распространенные дефекты: деформации, трещины, обломы, износы рабочих поверхностей и др. Класс VI Крепежные изделия. Широко применяемые в машиностроении неподвижные соединения делят на два вида: разъёмные (выполняемые в основном с помощью резьбовых крепёжных изделий — болтов, винтов, шпилек и гаек) и неразъёмные (выполняемые различными видами заклёпок, сваркой, пайкой, склеиванием). Резьбовые и клёпаные соединения широко применяются во всех отраслях машиностроения, и на них приходится до 35% общей трудоёмкости сборочных работ. Номенклатура применяемых крепёжных изделий велика и имеет тенденцию к росту. Это обусловлено тем, что создание новых прогрессивных изделий, как правило, более дорогостоящих, не исключает возможности использования в простых малонагруженных узлах традиционных дешёвых крепёжных изделий (болтов, винтов, гаек, заклёпок, шайб), гарантирующих требуемые потребительские качества машин. Например, промышленность США производит более двух миллионов типов крепёжных изделий, в том числе стандартных (по терминологии США) более 50 тыс., на общую сумму в несколько миллиардов долларов в год. Классификатор государственных стандартов крепёжные изделия общемашиностроительного применения относит к группе ГЗ, которая включает в себя следующие классы: Г31 — болты; Г32 — винты, шпильки; ГЗЗ — гайки; Г34 — заклёпки; Г36 — шайбы, шплинты; Г37 — штифты; Г38 — прочие промышленные метизы. В настоящее время разработаны и освоены в различных отраслях машиностроительного комплекса многие виды прогрессивных крепёжных изделий, которые отсутствуют в Классификаторе государственных стандартов.

Таблица 9 Круглые стержни

Дополнительные условные обозначения способов восстановления: Н – напыление (плазменное, газопламенное или др.); ЭМО – электромеханическая обработка

Таблица 11 КЛАССА I. КОРПУСНЫЕ

Окончание табл. 11

Таблица 12 Круглые стержни

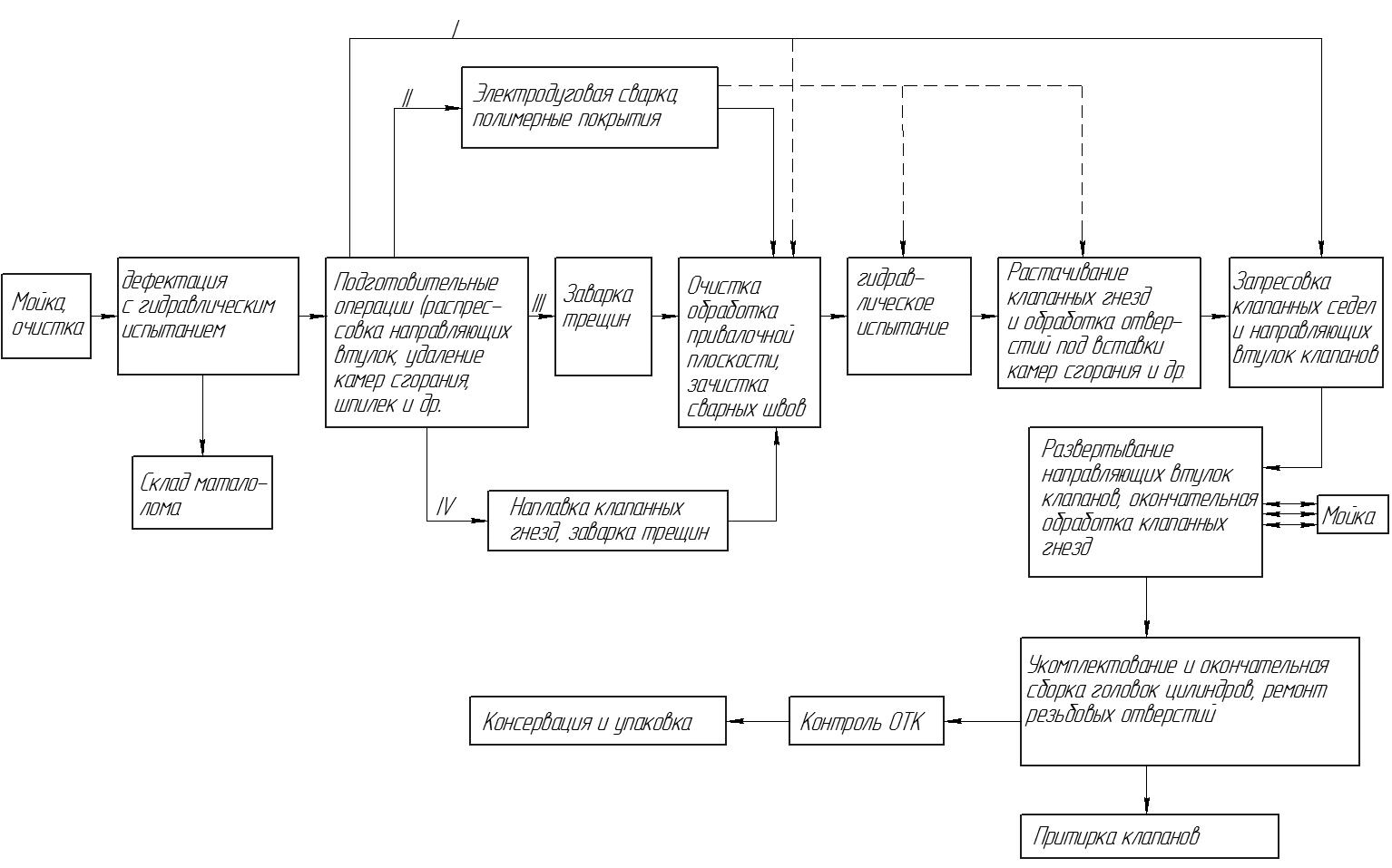

Рис.2. Схема маршрутов технологического процесса восстановления блоков цилиндров.

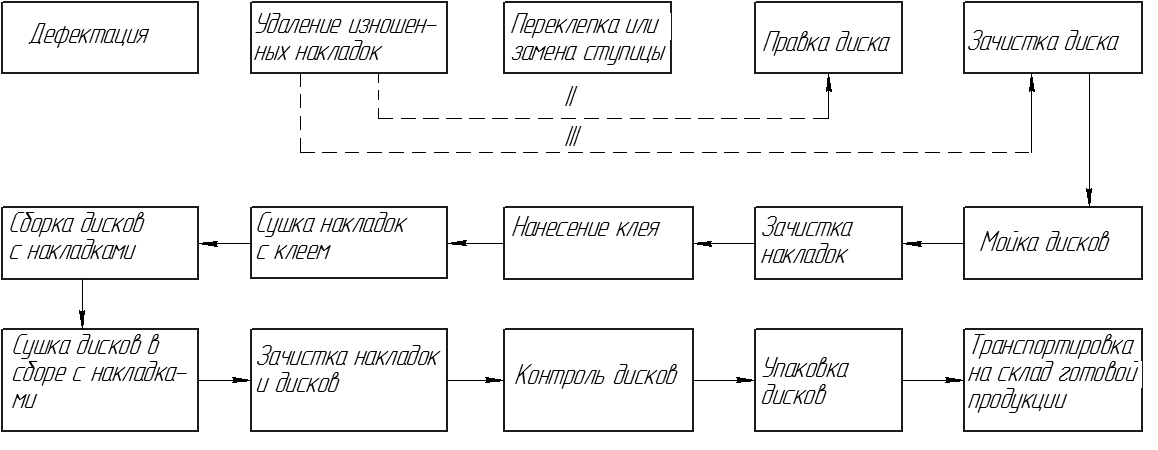

Рис.3. Схема маршрутов технологического процесса восстановления головки цилиндров.

Рис.4. Схема маршрутов технологического процесса восстановления ведомых дисков

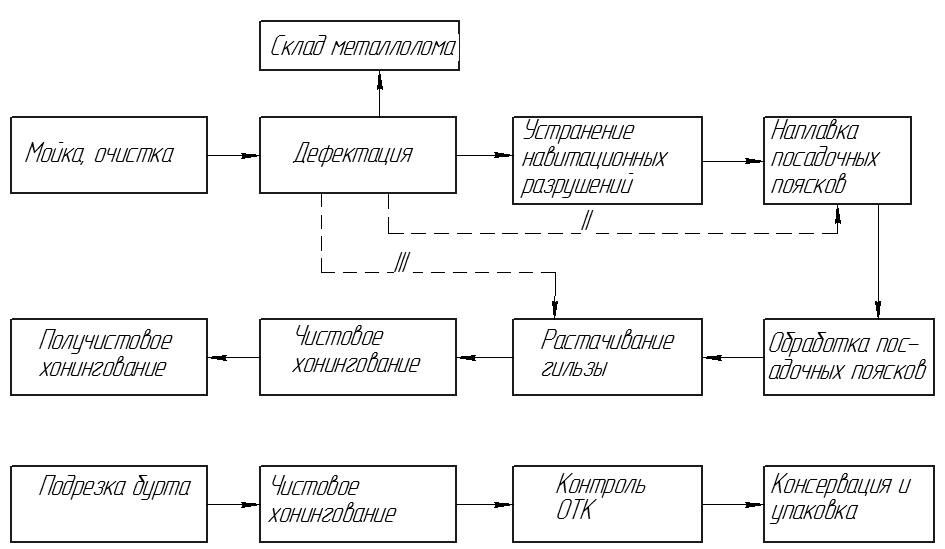

Рис.5. Схема маршрутов технологического процесса восстановления гильз цилиндров.

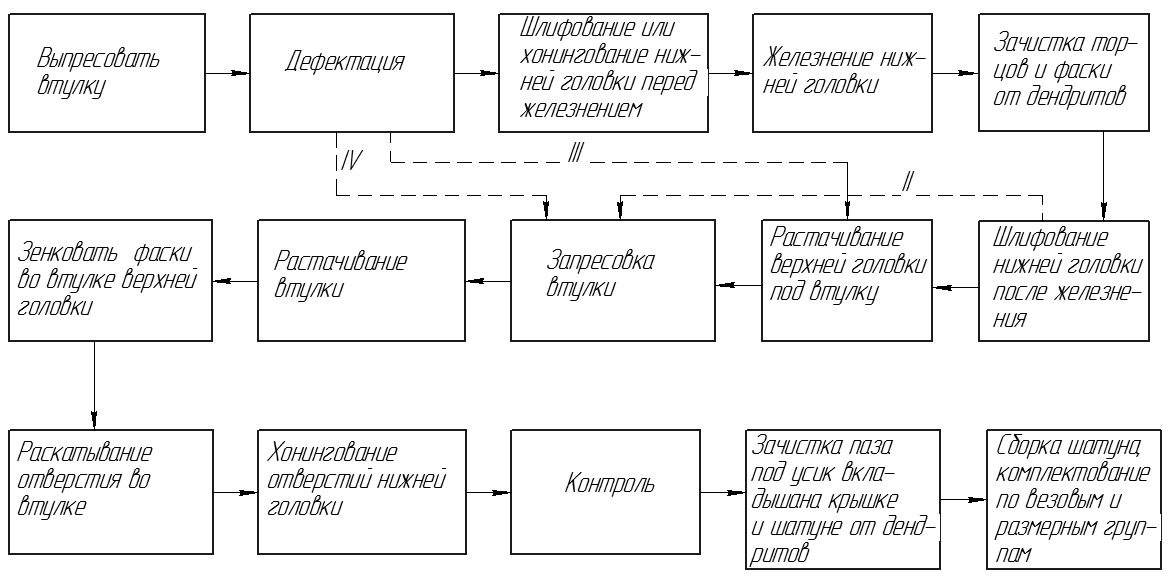

Рис.6. Схема маршрутов технологического процесса восстановления шатунов.

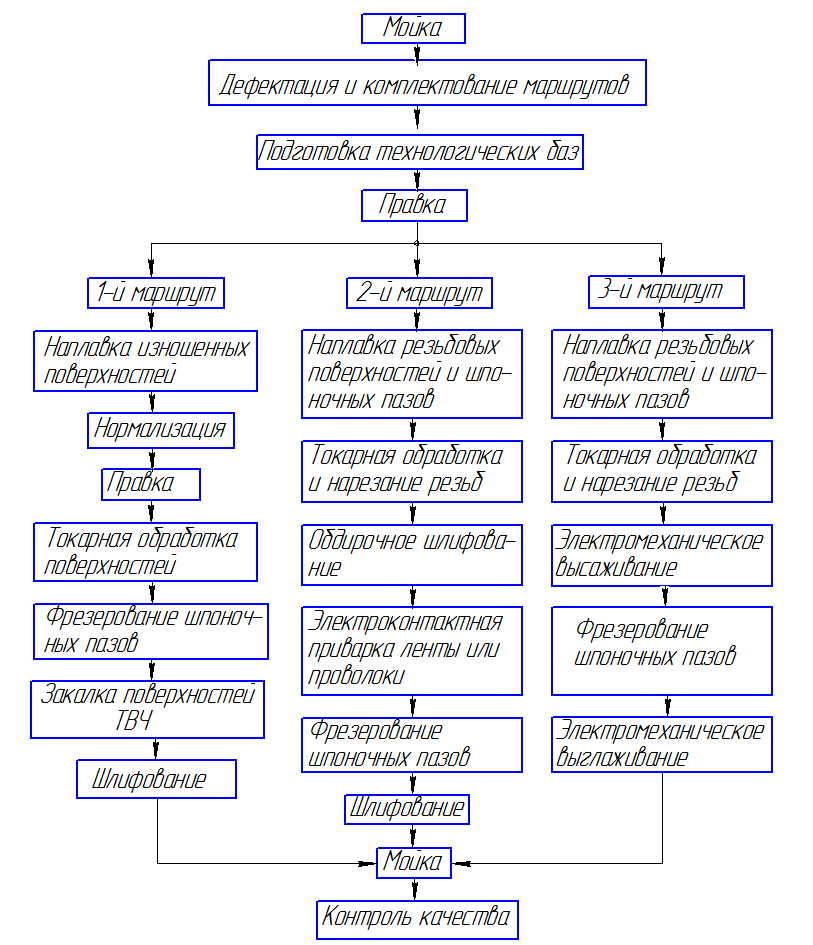

Рис.7. Схема технологического процесса восстановления гладких валов и осей.

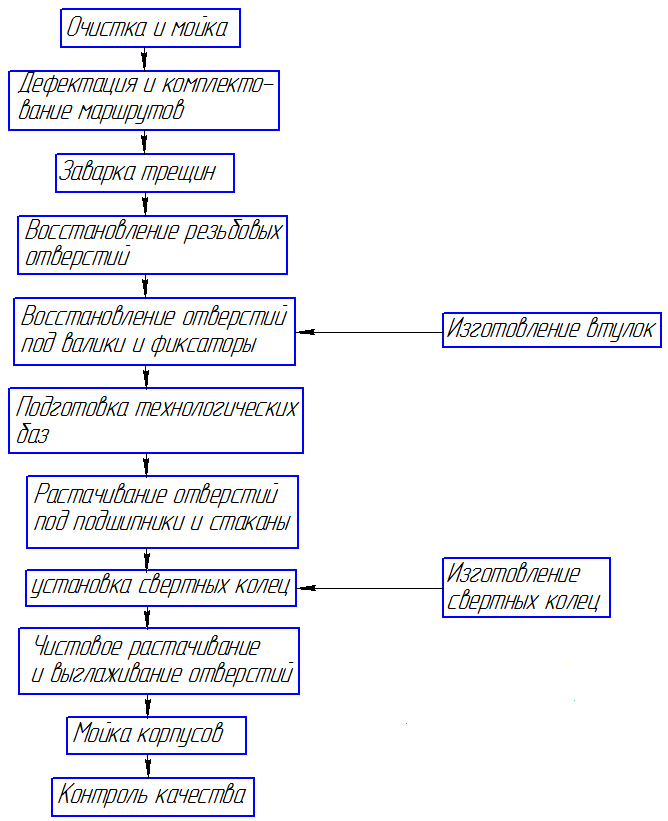

Рис.8. Схема технологического процесса восстановления корпусных деталей.

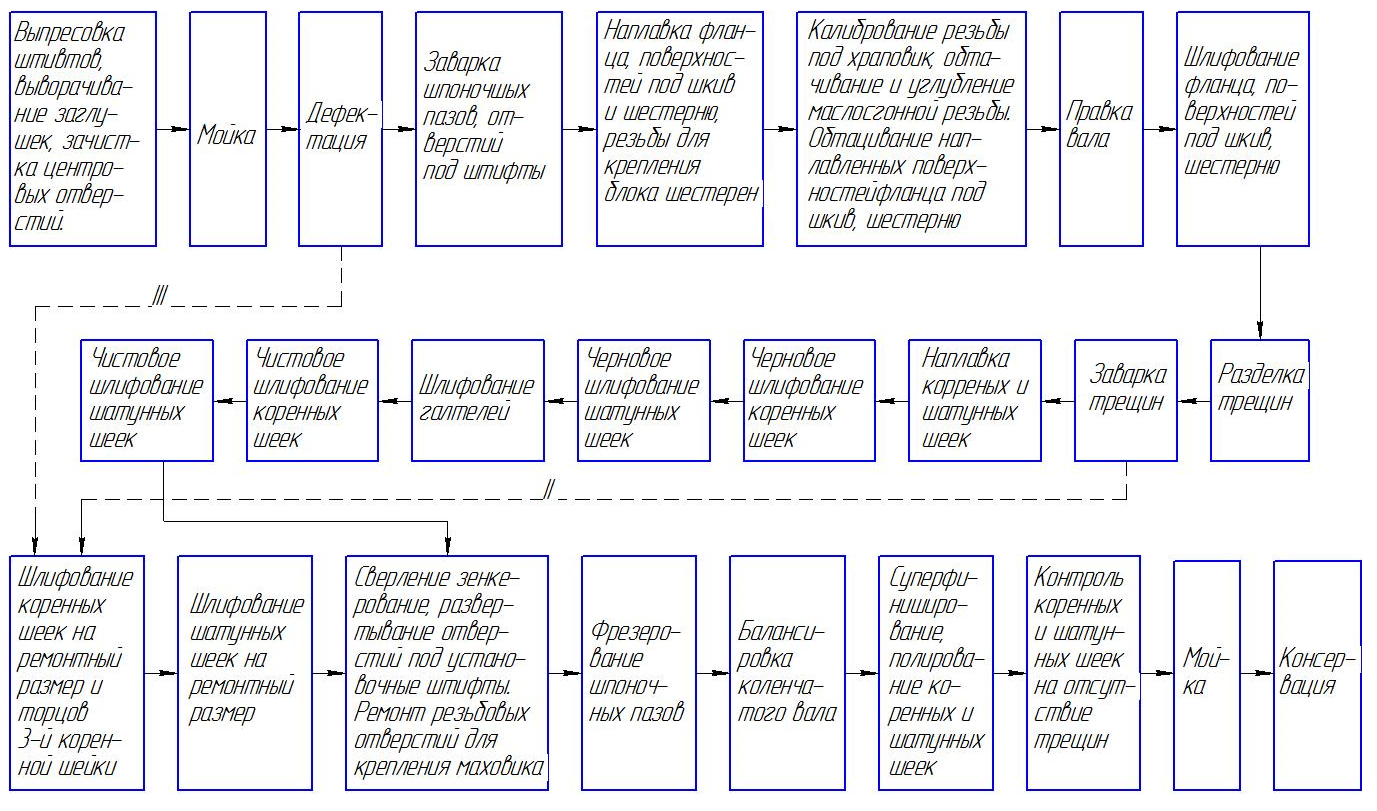

Рис.9. Схема маршрутов технологического процесса восстановления коленчатого вала.

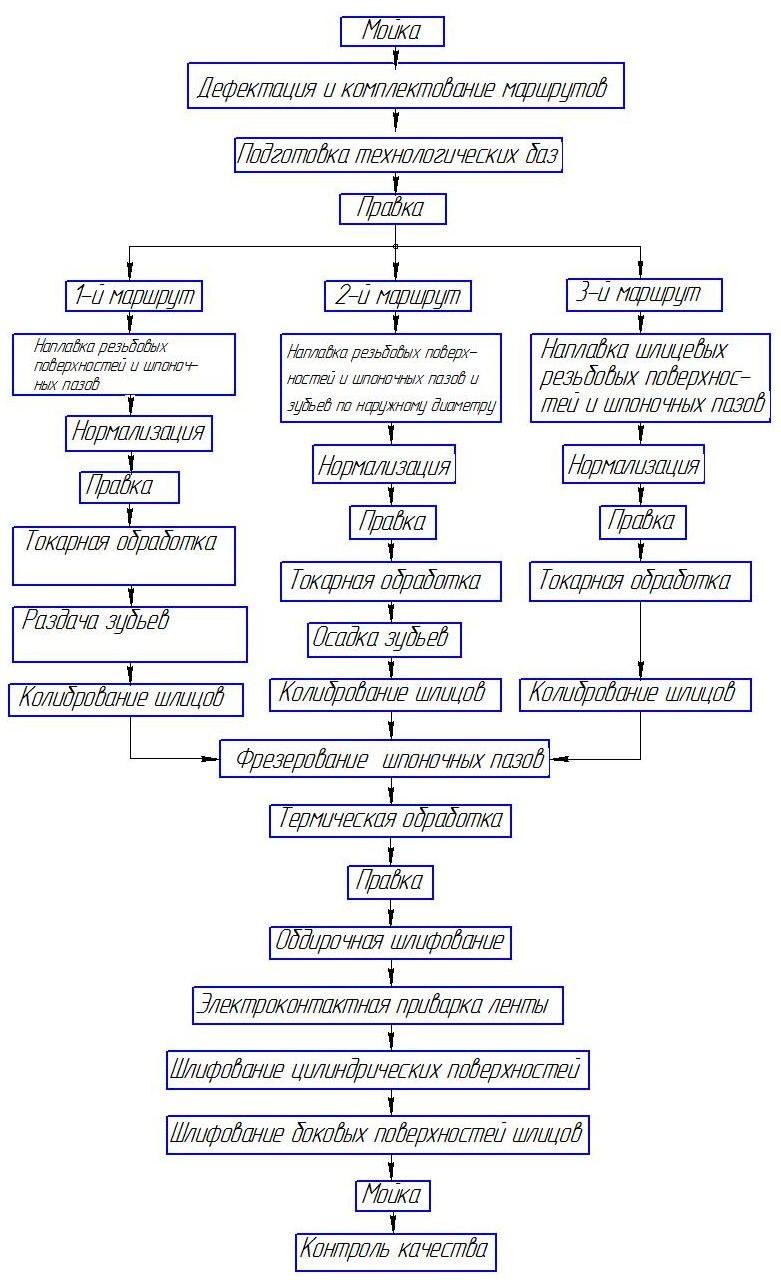

Рис.10. Схема технологического процесса восстановления шлицевых валов. Техническое нормирование При ремонте автомобилей применяют почти все известные распространенные в промышленности виды механической обработки металлов: обточку, нарезание резьбы, сверление, строгание, фрезерование, шлифование и т. п. Механическую обработку деталей используют как способ восстановления под соответствующий ремонтный размер, так и при восстановлении деталей при помощи наплавки, заварки, электролитических покрытий и т.д. В последнем случае обработка деталей на металлорежущих станках является не основной, а подготовительной или заключительной операцией. Технически обоснованную норму времени на той или иной вид механической обработки устанавливают с учетом рационального режима обработки. Такой режим обработки обеспечивает возможность достижения большого сечения стружки и высокой скорости резания. Обработка деталей автомобилей на металлорежущих станках при ремонте имеет свои особенности в отличии от работы по изготовлению новых деталей. По своему характеру механические участки предприятии автотранспорта, относятся к категории мелкосерийных и единичных производств.

Оформление технологической документации После разработки технологического процесса восстановления детали оформляют технологическую документацию в соответствии с требованиями ЕСТД. Состав технологических документов, используемых в курсовых проектах при разработке технологического процесса восстановления детали, приведен в табл. 21. Применительно к операциям обработки резанием правила записи операций и переходов обработки регламентированы ГОСТ 3.1702-79 (прил. 6). Наименование операций обработки резанием (прил.7) должно отражать применяемый вид оборудования и записываться именем прилагательным в именительном падеже, например: «Агрегатная», «Зубострогаль-ная» и т. п. Условные обозначения: ТЛ - титульный лист; МК - маршрутная карта; ВО - ведомость оснастки; КК - комплектовочная карта; КЭ - карта эскизов; КТИ - карта технологической информации; ВТД - ведомость технологических документов; ВТП (ВТО) - ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции); КТП - карта технологического процесса; КТТП - карта типового (группового) технологического процесса; ОК - операционная карта; ВОП - ведомость операций. Примечание. Звездочкой отмечены документы, необходимые для разработки. Остальные документы выбираются по усмотрению разработчика.

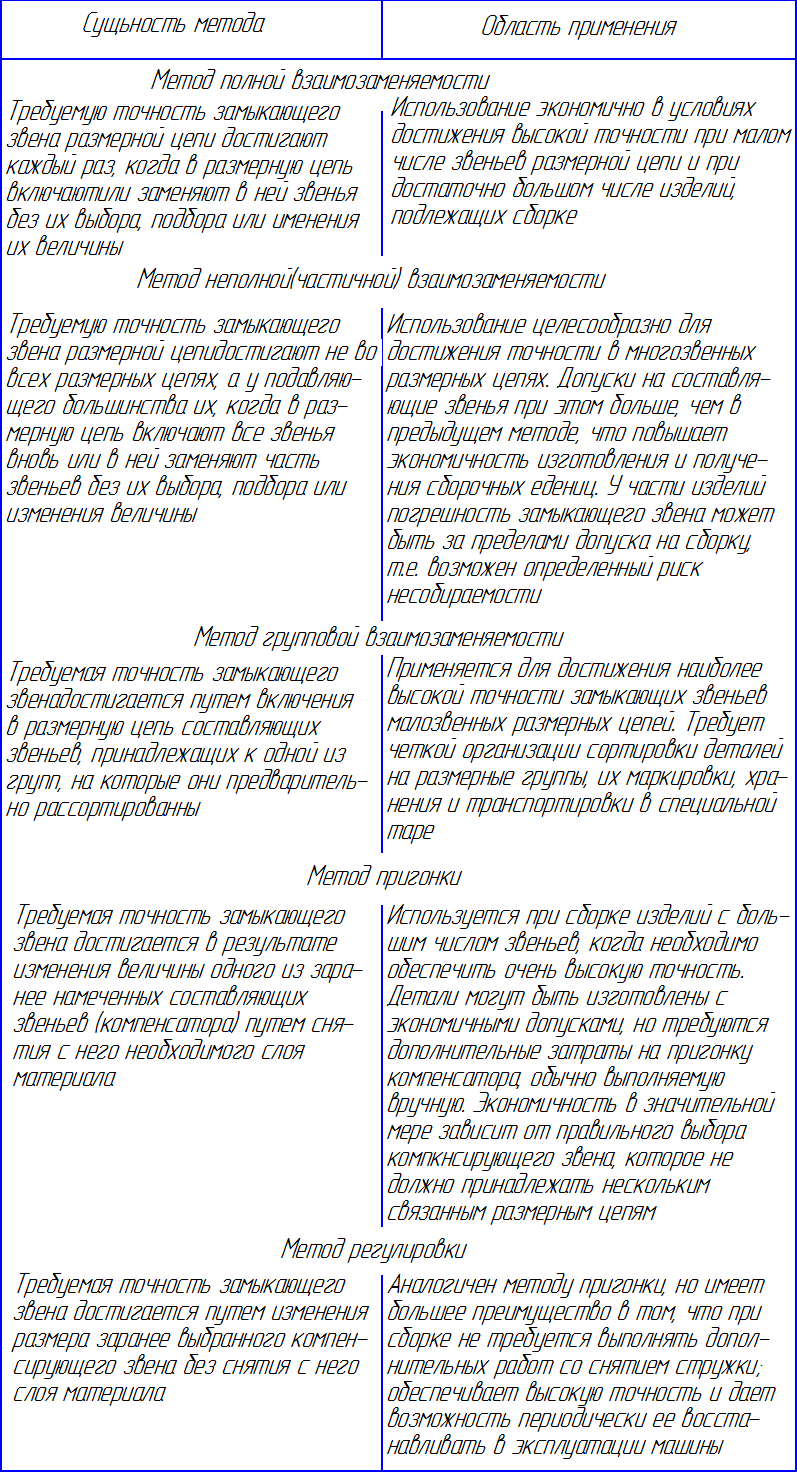

Таблица 21 СБОРКИ (РАЗБОРКИ) ИЗДЕЛИЯ Общие положения Разработка технологического процесса сборки (разборки) производите с учётом основных правил, изложенных в ГОСТ 14.301-83. Главные принципа проектирования процесса сборки (разборки): - обеспечение высокого качества; - достижение наибольшей производительности и экономичности процесса на основе возможно более широкого применения механизации и автоматизации сборочных работ. Основой проектирования технологического процесса сборки (разборки) являются: - определение наиболее рациональной последовательности и методов выполнения технологического процесса; - планирование операций и определение режимов сборки (разборки) по элементам; - выбор и конструирование необходимого инструмента, приспособлений и оборудования; - назначение технических условий на сборку (разборку) сборочных единиц и изделия в целом по операциям; - выбор методов и средств технического контроля качества технологического процесса; - установление норм времени на выполнение операций;

Исходные данные Исходными данными для проектирования технологического процесса сборки (разборки) являются: - сборочный чертёж изделия со спецификацией; - технические условия на сборку (разборку) с указанием посадок сопряжённых деталей, режимов испытания изделия, технологические инструкции на подбор деталей, сборку, контроль и регулировку сопряжений или сборочных единиц; - данные об изменении в эксплуатации и при ремонте размеров рабочих поверхностей сопрягаемых деталей; - программа выпуска изделий; - документация по технологическому оборудованию и оснастке. Кроме документации, желательно иметь образец агрегата или механизма, на котором можно было бы выполнить пробную сборку или разборку по спроектированному технологическому процессу. Анализ исходных данных Анализ исходных данных включает в себя следующий перечень взаимосвязанных работ: - определение типа производства и организационной формы сборки (разборки); - технологический анализ сборочных чертежей; - анализ и корректировку технических условий на сборку (разборку); - анализ конструкции сборочных единиц с точки зрения их технологичности; - выбор методов сборки (разборки) соединений; - составление технологических схем сборки (разборки) изделия. Определение типа производства и организационной формы сборки(разборки). В зависимости от годовой программы и ориентировочной трудоёмкости, используя источник [29], можно определить тип производства и форму организации сборки. Ориентировочно трудоёмкость сборки изделия можно определить из типовых технологических процессов и норм времени сборки аналогичных моделей автомобилей [30-33]. Применяемые при сборке

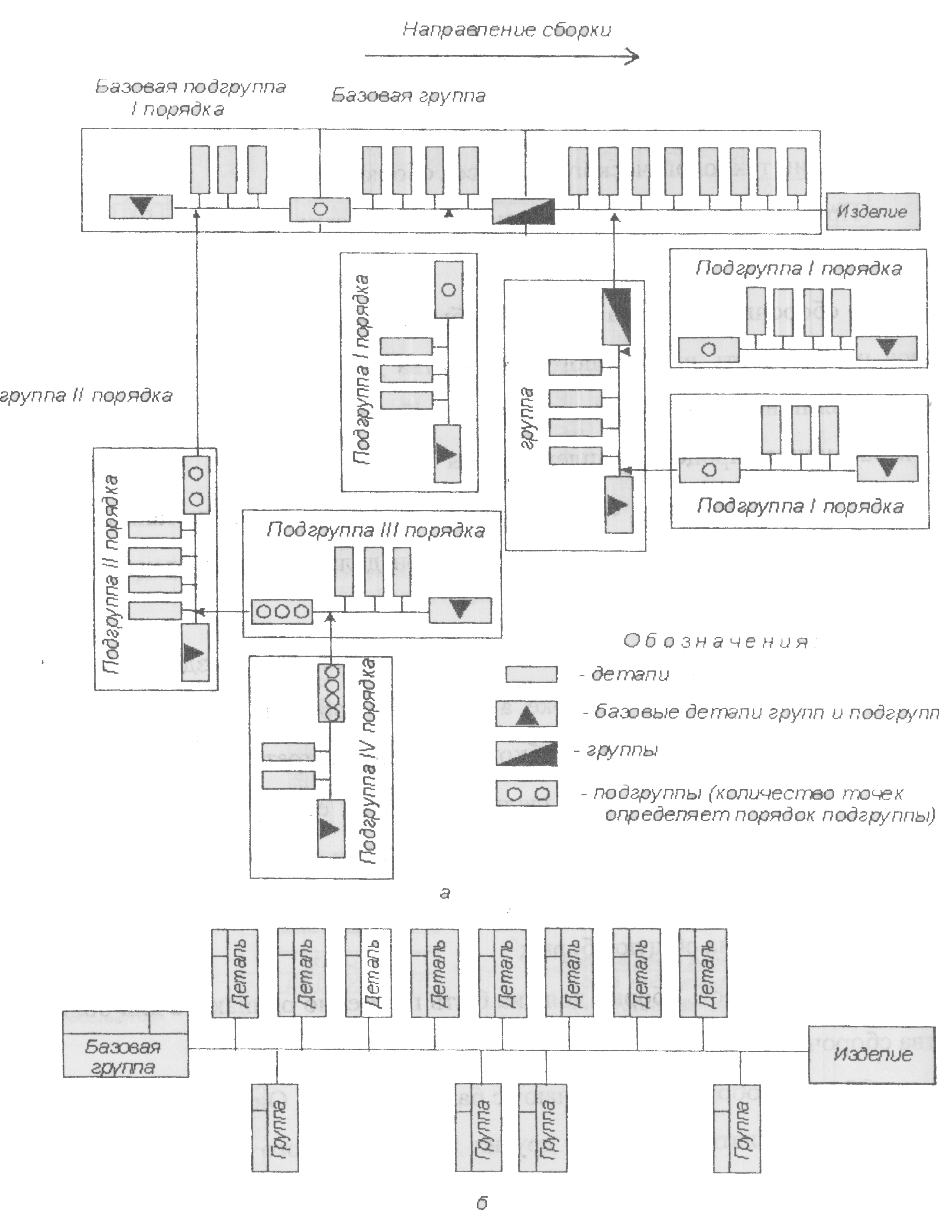

-специальная слесарная пригонка узла, то он должен быть выделен в особую сборочную единицу; -сборочная единица при последующем монтаже в изделие не должна подвергаться какой-либо разборке, а если этого избежать нельзя, то соответствующие разборочные работы необходимо предусмотреть в технологии; - большинство деталей изделия, исключая ее базовые, а также детали крепления резьбовых соединений, должны войти в те или иные сборочные единицы, с тем чтобы сократить количество отдельных деталей, подаваемых непосредственно на общую сборку; - трудоемкость сборки должна быть примерно одинакова для большинства сборочных единиц. Сборку любого узла начинают с базовой детали. Она должна наилучшим образом определять положение других деталей данного узла. Общую сборку изделия обычно начинают с базовой группы, т. е. сборочной единицы, определяющей положение остальных сборочных единиц изделия (рис. 16). При определении последовательности сборки (разборки) анализируют и размерные цепи изделия. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи. Например, при сборке двигателя технологический процесс общей сборки начинают с укладки коленчатого вала в сборе в блок цилиндров. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют замыкающее звено. Эта последовательность должна быть четко отражена в технологических схемах. При наличии размерных цепей с общими звеньями начинают сборку с элементов той цепи, которая в наибольшей степени влияет на точность сборки. Если цепи равноценны по точности получаемых результатов, сборку начинают с более сложной цепи. На последовательность сборки влияют:, - функциональная взаимосвязь элементов изделия; - конструкция базовых элементов; - условия монтажа силовых и кинематических передач; - постановка легко повреждаемых элементов в конце сборки; - размеры и масса присоединяемых элементов; - степень взаимозаменяемости элементов изделия. Технологическая схема сборки является основной для последующего проектирования технологического процесса сборки. Сначала составляют схему общей сборки, а затем схемы узловой сборки. Вариант схемы сборки выбирают с учетом удобств работы и контроля качества сборки, числа сборщиков, уменьшения необходимой оснастки и оборудования, сокращения времени и себестоимости сборки.

По подшипникам

Контроль момента затяжки резьбовых соединений осуществляют динамометрическими ключами по степени изгиба или кручения стержня ключа либо с помощью предельных муфт, встраиваемых в гайковерты. Для более ответственных соединений (крышек шатунов, головок цилиндров и т. п.) применяют контроль затяжки по удлинению болта или шпильки, измеряемому индикатором или микрометром, а также по углу поворота гайки, измеряемому с помощью градуированного лимба. Сборка неподвижных прессовых соединений (с гарантированным натягом). Надежность подобных соединений определяют

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 943; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.017 с.) |

Рис. 16. Общие схемы комплектования деталей при сборке: a –узловая сборка, совмещенная с общей; б –общая сборка

Рис. 16. Общие схемы комплектования деталей при сборке: a –узловая сборка, совмещенная с общей; б –общая сборка