Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нагрузки, действующие на двигательСодержание книги

Похожие статьи вашей тематики

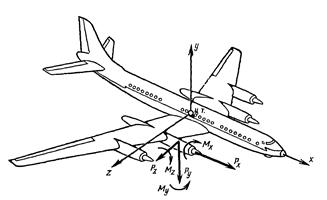

Поиск на нашем сайте Система крепления (в том числе и рама) двигателя предназначена для восприятия силы тяги, всех массовых сил и передачи этих усилий на конструкцию самолета. Выбор конструкции крепления двигателя зависит от его типа, компоновки двигателя на самолете, а также от величины и направления приложенных сил. К системе крепления двигателя предъявляются следующие основные требования: -обеспечить необходимую прочность и жесткость при минимальной массе; -исключить или, в крайнем случае, снизить передачу вибраций от двигателя и воздушного винта на самолет; -компенсировать температурные перемещения двигателя и не вызывать дополнительные нагрузки на гондолу и двигатель; -сам двигатель и рама крепления не должны входить в силовую схему планера самолета; -обеспечить простой доступ к агрегатам двигателя при осмотрах и регламентных работах и легкость его съема и монтажа. В процессе эксплуатации на крепление двигателей действуют (см. рис.2.3) массовые, аэродинамические силы, сила тяги и реактивный момент статора двигателя и воздушного винта. Величина этих сил и моментов зависит от типа двигателя, его компоновки и маневренных характеристик летательного аппарата. Массовые силы определяются в зависимости от массы силовой установки mсу, в которую входят масса двигателя с оборудованием, креплением, капотом, гондолой, воздушным винтом и другими агрегатами, расположенными на двигателе. Масса силовой установки: для самолетов с ТВД mс.у.= (1,9…2,2) mдв ; для самолетов с ТРД mс.у.= (1,2…1,6) mдв. где mдв - масса двигателя, кг. Массовые силы приложены в ц.м. силовой установки и могут быть разложены по осям х, y и z (рис.2.3) с учетом действующих перегрузок. Гироскопический момент При изменении траектории воздушного судна возникает гироскопический момент Mг =Ix ωx ωi Sin (ωx ωi),

где Ix – приведенный массовый момент инерции воздушного винта и ротора двигателя, кг·м2 или Н·м·с2; ωx -угловая приведенная скорость вращения ротора двигателя, (относительная скорость)рад/с; ωi -угловая скорость вращения самолета (переносная скорость) относительно i-ой оси (у или z), рад/с. Гироскопический момент стремится повернуть ось двигателя x к i-ой оси так, чтобы вектор угловой скорости ωx совместился с вектором угловой скорости вращения воздушного судна ωi через угол <180 0. При работе двигателя возникает реактивный момент Мр, направленный в противоположную сторону вращения ротора (воздушного винта): Mр= где n - секунднаячастота вращения ротора, N-мощность, потребляемая воздушным винтом ПД или ТВД.

Распределение усилий на узлы крепления двигателя определяется по принятым законам механики. Аэродинамические силы. Они возникают в результате воздействия набегающего потока на мотогондолы. Наиболее полную картину их распределения по величине и направлению на капоты и гондолы двигателей получают по итогам аэродинамических продувок. Силы и моменты, действующие на узлы крепление двигателей при эксплуатации самолета, могут принимать различные значения. Авиационными правилами определен ряд положений самолета, обусловливающих наиболее тяжелые случаи нагружения его основных частей и деталей. Для расчета нагрузок на узлы крепления двигателей принимаются общеизвестные зависимости: Рэ =nэ max ц.м. mсу g, где nэ max ц.м. - коэффициент эксплуатационной перегрузки, приложенной в центре масс самолета; g- ускорение свободного падения. Расчетная нагрузка: Ррасч =Pэ f, где f – коэффициент безопасности, варьируемый для различных условий загружения.

2.6 СИСТЕМЫ КРЕПЛЕНИЯ ДВИГАТЕЛЕЙ И КОНСТРУКТИВНЫЕ СХЕМЫ УЗЛОВ КРЕПЛЕНИЯ

Для крепления двигателя к силовым элементам крыла или фюзеляжа применяют специальные рамы, стержневые пространственные сварные ферменные и другие конструкции, которые позволяют надежно соединить двигатель с планером самолета и передать на него нагрузки от двигателя. Силовые схемы таких конструкций определяются типом двигателя и его расположением на самолете. Двигатель имеет шесть степеней свободы (перемещения и поворот относительно осей X, Y, Z), поэтому в общем случае надо не менее шести стержней, направления которых не пересекали бы одну прямую. Часто для повышения живучести СУ число стержней крепления двигателя может быть увеличено. Высокая нагруженность элементов крепления двигателя предопределяет использование в этих целях высокопрочных сталей (например, ЗОХГСА со значениями σв=12...15 МПа). Основные узлы крепления двигателя располагают вблизи ц.м., а вспомогательные узлы - возможно дальше от ц.м.

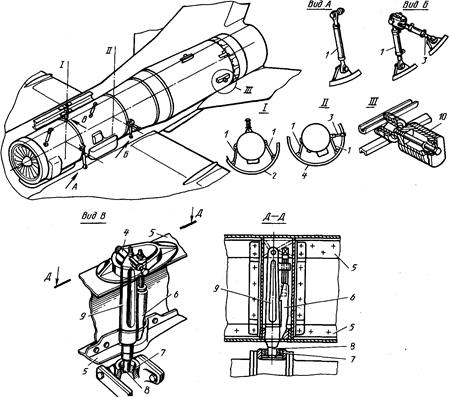

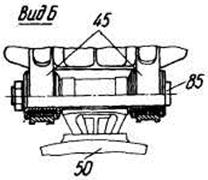

Крепление на самолетах ПД жидкостного охлаждения осуществлялось на подмоторных рамах (Рис.2.4), основным элементом которых были две продольные балки, закрепленные непосредственно на силовых элементах планера или через пространственную стержневую систему. Для крепления двигателя на балках подмоторной рамы использовался ряд специальных узлов («лап» с проушинами) по обеим сторонам силовой части двигателя - картера и соответствующие им гнезда под шпильки на балках рамы. Крепление звездообразного ПД воздушного охлаждения часто осуществляется на трубчатой сварной моторной раме, состоящей из трубчатого кольца, к которому крепится картер двигателя, и приваренных к нему стержней. Узлы крепления мотора к фюзеляжу или к крылу представляют собой вваренные в стержни проушины или фитинги. Ответные узлы должны быть и на усиленном шпангоуте фюзеляжа или на лонжероне крыла в местах стыка с усиленными нервюрами. На рис.2.5 показана конструкция моторамы звездообразного ПД. Картер двигателя шпильками крепится к раме-кольцу 1, к которой приварены втулки 4 (сечение Б-Б ) и ушки крепления капотов двигателя. Во втулки 4 вставляется резиновый амортизатор. Стержни 2 пространственной фермы приварены к кольцу 1 с помощью косынок 3. Задние концы стержней попарно соединены и сварены со стаканом с амортизатором узла 5 крепления рамы к крылу. Крепление ТВД к переднему лонжерону крыла может быть осуществлено с помощью пространственной фермы, соединяющейся с боковыми цапфами на корпусе компрессора двигателя с помощью демпферов. ТВД на самолете крепятся с помощью пространственных стержневых систем, соединенных с узлами двигателя. Ниже рассматривается крепление ферменно-балочного типа. Конструкция крепления двигателя ферменно-балочного типа (рис. 2.6) состоит из двух балок 5 и шести подкосов. Балки работают на изгиб от боковых сил, а стержни воспринимают лишь осевые нагрузки.

Двигатель крепится на четырех цапфах. Две основные опоры-цапфы двигателя, расположенные вблизи его ц.м., передают основную долю нагрузки от двигателя на стержни фермы, а цапфы на корпусе, расположенные по другую сторону от ц.м. двигателя и значительно удаленные от него, играют вспомогательную роль. В таких фермах для регулирования положения оси двигателя вилки на верхних и нижних подкосах имеют резьбовые наконечники. Передние цапфы 1 вставлены в амортизаторы и через балки, и верхние подкосы передают нагрузки на силовой шпангоут гондолы двигателя. Нагрузка от задних цапф передается на силовой шпангоут гондолы посредством подкосов-демпферов. Положение двигателя можно изменять регулированием длины внутренних подкосов 6 и задних амортизаторов. Крепление ТРД на самолете имеет свои особенности. Они связаны с тем, что на самом ТРД с осевым компрессором есть два силовых пояса (на корпусах компрессора и турбины). Это позволяет крепить двигатель в плоскостях I и II этих поясов (рис. 2.7). Крепление ТРД внутри фюзеляжа отличается использованием силовых шпангоутов и продольных балок в фюзеляже для непосредственного крепления кронштейнов основных узлов подвески двигателя.

На рис. 2.7 показан один из вариантов крепления двигателя внутри фюзеляжа. Двигатель в этом случае закреплен в двух плоскостях 1 и 11 по обе стороны относительно ЦМ двигателя на усиленных шпангоутах 2 и 4 стержнями (тягами) 1 и 3 (сечения 1 и 11, виды А и Б) и на продольной балке верхним узлом (вид В и сечение ДД). Верхний узел, воспринимающий тягу двигателя и вместе со стержнем 3 боковые силы, представляет собой штампованный штырь 9, оканчивающийся пальцем 8, который при монтаже входит в шаровой узел 7 на двигателе. Штырь крепится к верхнему поясу продольной балки 5 фюзеляжа болтом 4, а к гнезду на нижнем поясе этой балки прижимается стальным клином 6. Скользящая посадка пальца штыря 8 в шаровом узле 7

обеспечивает свободное перемещение двигателя в вертикальном направлении и поворот относительно шаровой поверхности при тепловом расширении или при нивелировке двигателя. Штырь 9, зажатый в поясах продольной балки фюзеляжа 5, от тяги двигателя работает на поперечный изгиб как двух опорная балка с консолью-пальцем 8, входящим в узел крепления двигателя.

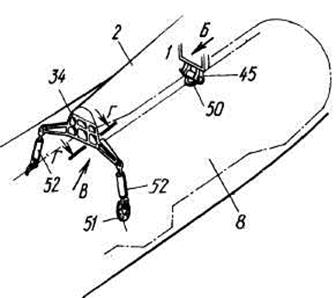

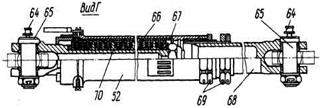

Крепление ТРДД на пилонах под крылом рассматривается на примере крепления двигателей на самолете Ил-86 и показано на рис. 2.8. Каждый из четырех ТРДД на этом самолете крепится к узлам на пилоне. В рассматриваемой схеме крепления двигателей пилоны являются силовыми промежуточными звеньями между двигателями и крылом, обеспечивая вместе с тем выполнение требований противопожарной безопасности. Детали основного каркаса пилона отвечают требованиям необходимой прочности и огнестойкости при малой их массе, поэтому изготавливаются из титана и высокопрочной стали. Передняя рама пилона 34 имеет два боковых кронштейна для боковых передних узлов 51 подвески двигателя, которые воспринимают вертикальные нагрузки от двигателя через амортизаторы 52 с вильчатыми резьбовыми наконечниками для регулировки положения оси двигателя.

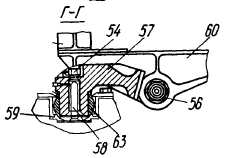

Передний центральный узел (рис. 2.8а)крепления двигателя (сечение Г-Г) передает на пилон тягу двигателя, боковую силу по оси Z и нагрузки от гироскопических моментов относительно осей Y и Z - MгирY и MгирZ. Он включает: передний центральный узел подвески двигателя с шаровым вкладышем 63 и штырем 58. Штырь 58 этого узла входит в шарнирный кронштейн 57, закрепленный болтом в кронштейне 60 каркаса пилона, и крепится в этом кронштейне гайкой с контровкой. Детали крепления заднего узла двигателя 50 в кронштейне 45 на раме пилона болтом 85. Задний узел подвески 50 передает массовые силы двигателя (рис. 2.8б) на силовой кронштейн пилона 45. -В восприятии массы дви гателя играет роль вспомогательной опоры. Он же воспринимает силы от гироскопических моментов MгирY и MгирZ и боковую силу по оси Z, величина которой на гондолу двигателя при полете со скольжением может достигать больших значений. Конструкция узлов крепления двигателя простая и позволяет достаточно быстро производить монтаж и демонтаж двигателей. Пилоны и гондолы с большим выносом относительно крыла обеспечивают минимум интерференции между ними и хорошие аэродинамические характеристики самолета. ТОПЛИВНЫЕ СИСТЕМЫ СОРТА РЕАКТИВНЫХ ТОПЛИВ Авиакеросины Топливо Т-1, которое получают в основном из малосернистых нефтей, и отличается более высокой плотностью по сравнению с другими широко распространенными сортами авиационного керосина (по техническим нормам плотность при 20°С не ниже 0,800 г/см3). Наиболее широко применяется топливо ТС-1 (буквы в его марке означают «топливо сернистое»). Топливо ТС-1 имеет меньшую плотность (не ниже 0,775 г/см3 при 20° С), и обладает большей коррозионной активностью. Топлива ТС-1 и Т-1 (особенно Т-1) обладают недостаточной термической стабильностью. Их заменой может служить термостабильное топливо сорта Т-7. Оно вырабатывается из той же нефтяной фракции, что и ТС-1, путем гидроочистки (воздействие водородом при высоких давлении итемпературе) от нестабильных и коррозионно-активных примесей. Унифицированный сорт топлива РТ предназначен для реактивных двигателей дозвуковой авиации и сверхзвуковой с ограниченной продолжительностью полета. По нормам фракционного состава топливо РТ соответствует авиакеросинам как сортов Т-1, ТС-1 и Т-7. Плотность топлива РТ установлена не ниже 0,775 г/см3 при 20°С. Широкофракционное топливо Топливо Т-2, имеет широкий фракционный состав т.к. оно является смесью керосина и бензина. Топливо Т-2 имеет меньшую плотность (не ниже 0,755 г/см3 при 20°С) и вязкость; худшие противоизносные свойства и более высокое давление насыщенного пара, способствующее возникновению кавитации в топливной системе самолета. Вследствие недостатков топлива Т-2 более ограничено. Топлива с присадками Для улучшения потребительских свойств реактивных топлив (термическая стабильность (противоизносные свойства) используются специальные присадки, которые вводятся в топлива при их производстве. Соответствующие марки топлив с присадкой обозначают ТС-1ТП, Т-2ТП, Т-7ТП и ТС-1П, Т-2П, Т-7П Утяжеленные керосины. Для сверхзвуковых самолетов предусмотрено гидрированное топливо Т-6 утяжеленного фракционного состава. Плотность его при 20°С не менее 0,840 г/см3. Высокая температура начала кипения (не ниже 195°С) и удаление из этого топлива нестабильных и коррозионно-активных веществ обеспечивают нормальную работу топливной системы самолета и двигателей при длительных сверхзвуковых полетах.. Близкое по фракционному составу топливо Т-5 не подвергаемое гидроочистке, уступает топливу Т-6 по термостабильности. Это топливо пригодно только для кратковременных полетов. Высокая вязкость топлив Т-6 и Т-5 при отрицательных температурах с увеличенной вязкостью не позволяет использовать их на тех двигателях, топливная аппаратура которых рассчитана на применение обычных керосинов и топлива широкофракционного топлива.

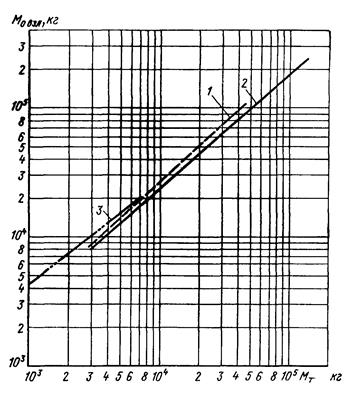

2.7.2. ПОТРЕБНЫЙ ЗАПАС ТОПЛИВА НА САМОЛЕТЕ В общем случае масса топлива составляет 30…60 % взлетной массы самолета. Изменение массы топлива для самолета-истребителя и полезной нагрузки (топливо+груз) для транспортных самолетов в зависимости от взлетной массы самолета показано на рис. 2.10. Эти зависимости действительны для самолетов, как с турбореактивными, так и с поршневыми двигателями. В связи с ростом требований, предъявляемых к самолетам по скорости и высоте полета, и увеличением сложности задач по навигации и применению для самолетостроения характерна тенденция к увеличению взлетной массы самолетов. При этом увеличивался и запас топлива на самолетах, масса топлива Мт, стала занимать большую часть взлетной массы самолета М взл Масса потребного количества топлива на борту самолета может быть оценена несколькими способами в зависимости от требуемой точности. Наибольшая точность расчета количества топлива на выполнение программы полета Мпр достигается при использовании зависимости: Мпр= где Cуд- удельный расход топлива, Р – тяга двигателя, Н; τ - время полета, час. В этой формуле Cуд и Р представляют собой функции высоты и скорости полета, которые находятся из барограммы (графика) полета.

Все время полета дробится на интервалы с шагом ∆τ, в пределах которого берутся средние значения Cуд и Р, что и определяет необходимый запас топлива на выполнение программы полета. Тогда Мт= Мпр+Маэр+Мдоп. (б) Здесь Маэр – аэродинамический запас топлива, соответствующий одному часу полета на крейсерском режиме; Мдоп – дополнительное топливо, расходуемое на прогрев двигателей, рулежку и ожидание взлета. Для прикидочной оценки количества топлива на выполнение полета можно воспользоваться формулой: Мпр= где Рср – осредненная тяга двигателей на всей дальности полета L, Hu – теплотворная способность топлива, ηсу – полный КПД силовой установки составляет (15…25) %. Общий запас топлива, как и в предыдущем случае, определится по формуле (б). В общем случае запас топлива на борту самолета можно записать: Мт=Aт Мпр. Коэффициент Aт зависит от типа, назначения и программы полета самолета и может использоваться для оценки топливных систем самолетов одинакового назначения. Он показывает, какой дополнительный резерв топлива необходимо размещать на борту самолета для обеспечения соответствующего уровня безопасности полетов. В общем случае, для самолетов-истребителей этот резерв может составить 7-10% от топлива, необходимого для выполнения программы полета (Aт= 1,07…1,1), у транспортных самолетов коэффициент Aт= 1,2…1,21. В зависимости от общего запаса топлива на борту величина его резерва может составить сотни и тысячи килограммов, поэтому желательно его регламентировать и контролировать. Некоторые соотношения масс силовой установки: -масса топлива на самолете 100%; -масса конструкции топливной системы 8…9%; -масса не вырабатываемого остатка топлива 1,5…2,5%; -масса не сливаемого остатка топлива 0,3…0,4%.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 1884; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.01 с.) |

,

,

Рис. 2.8а. Передний центральный узел крепления

Рис. 2.8а. Передний центральный узел крепления

, (а)

, (а) ;

;

кг, (в)

кг, (в)