Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивные схемы основных камер сгоранияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

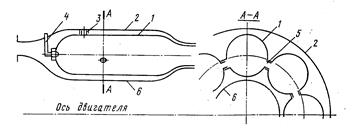

Камера сгорания независимо от схемы состоит из двух основных частей - жаровой трубы, в которой происходит сжигание топлива, и внешнего кожуха, расположенного вокруг жаровой трубы. Топливо впрыскивается через форсунки в начальную, фронтовую, часть жаровой трубы. По общей компоновке различают три основных типа камер сгорания: трубчатую (или индивидуальную), кольцевую и трубчато-кольцевую. Трубчатая камера сгорания образована трубчатой жаровой трубой, размещенной в трубчатом кожухе. На различных двигателях применяют несколько (6-14) трубчатых камер, размещенных равномерно вокруг оси двигателя, как это показано на рис. 1.40 (на приведенной схеме, как и на последующих двух, отверстия для вторичного воздуха в жаровой трубе не показаны). Кольцевая камера сгорания представляет собой жаровую кольцевую трубу, размещенную между наружным и внутренним кожухами. В двигателе всегда используется только одна кольцевая камера, расположенная коаксиально с ротором (рис. 1.41, 1.41а). Трубчато-кольцевая камера имеет наружный и внутренний кожухи, между которыми размещены трубчатые жаровые трубы, т. е. она представляет собой комбинацию двух предыдущих типов (рис. 1.42). В рабочем состоянии температура жаровой трубы намного выше, чем кожуха. Поэтому для устранения тепловых напряжений при всех компоновочных решениях жаровая труба фиксируется в осевом направлении по отношению к кожуху только в одном месте, причем способ фиксации предусматривает возможность свободной деформации трубы в радиальном направлении. Установка форсунки и ее крепление во фронтовой части жаровой трубы допускает свободное осевое перемещение жаровой трубы и одновременно фиксирует ее положение в радиальном направлении (как это видно на рис.1.40 – 1.42).

Рис. 1.42а. Кольцевая камера сгорания В трубчатых и трубчато-кольцевых камерах отдельные жаровые трубы дополнительно связаны друг с другом соединительными патрубками 5 (на рис. 1.40 и 1.42). Этим повышается надежность работы камер, поскольку при срыве пламени в одной из жаровых труб горючая смесь поджигается раскаленными газами, поступающими через патрубки из соседних, работающих, труб. Кроме того, применение соединительных патрубков упрощает систему запуска, так как позволяет устанавливать пусковые устройства (пусковые воспламенители) не на всех жаровых трубах.

Трубчатая камера сгорания более проста для экспериментальной отработки, чем кольцевая; в случае каких-либо дефектов в эксплуатации ее смена не требует разборки двигателя, что невозможно при кольцевой камере. Вместе с тем комплект трубчатых камер на двигатель при одинаковой общей площади поперечного сечения, что и у кольцевой камеры, имеет существенно больший диаметральный габарит и массу; имеет повышенные гидравлические потери и усложняет конструкцию двигателя; кожухи кольцевой камеры в отличие от трубчатых кожухов могут использоваться в качестве силовых элементов двигателя. Трубчато-кольцевая камера сгорания во многих отношениях позволяет объединить преимущества трубчатой и кольцевой камер. Однако в сравнении с кольцевой камерой при одинаковом поперечном габарите она имеет меньшие площади газового поперечного сечения. В настоящее время применяются в основном только кольцевые и трубчато-кольцевые камеры.

1.20. ГАЗОВЫЕ ТУРБИНЫ Назначение и принцип действия Газовые турбины, как и компрессоры, относятся к классу лопаточных машин. Они предназначены для получения механической энергии, которая необходима для вращения компрессора, а также для привода вспомогательных устройств, установленных на двигателе и планере самолета. Дополнительная энергия, отбираемая на дополнительные агрегаты, составляет не более 3,0% общей энергии турбины. Поэтому далее следует считать, что мощности турбины и компрессора равны.

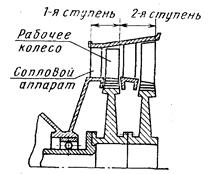

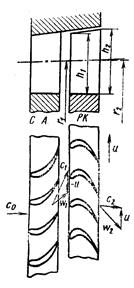

В конструктивном отношении существуют осевые и центростремительные турбины. Однако, последние малопригодны для использования при больших расходах газа и перепадах давлений и вследствие этого почти не нашли применения в авиационных двигателях. Поэтому далее будут рассматриваться только осевые турбины. На рис.1.43 приведена схема двухступенчатой турбины. Каждая ступень состоит из двух основных элементов: неподвижного лопаточного венца, называемого сопловым аппаратом (СА), и вращающегося рабочего колеса (РК), имеющего на диске венец рабочих лопаток. СА вместе с корпусом образуют статор турбины, РК с диском и валом – ротор. Развертка на плоскость сечения, проходящего по середине высоты сопловых и рабочих лопаток одной ступени, показана на рис. 1.44. В СА происходит расширение газа (преобразование потенциальной энергии в - кинетическую), поэтому его давление и температура падают, а скорость возрастает (c1>c0). При этом газовый поток закручивается в направлении вращения РК. Для получения такого движения потока межлопаточные сопловые каналы имеют уменьшающиеся проходные сечения и изогнуты в сторону вращения. Газ поступает на рабочие лопатки с относительной скоростью W1. В общем случае на колесе происходит дальнейшее расширение газа, поэтому его скорость возрастает до W2. Для снижения гидравлических потерь входной угол профиля рабочих лопаток делается соответствующим направлению скорости W1.

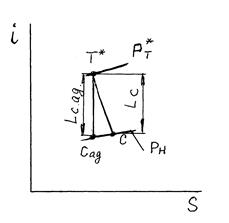

В результате поворота и расширения газа на колесе окружная составляющая его абсолютной скорости уменьшается. Поэтому скорость газа за колесом с2 (геометрическая сумма скоростей W2 и U) получается меньшей, чем с1 и имеет примерно осевое направление (крутка газового потока практически отсутствует). Изменение параметров потока в ступени показано на рис. 1.45. Уменьшение на колесе окружной составляющей абсолютной скорости газа, т. е. снижение его количества движения в направлении вращения колеса, приводит к появлению разности давления на рабочих лопатках (большего давления на вогнутой стороне, чем на выпуклой). Эта разность давления обусловливает появление на лопатках окружного усилия, которое создает действующий на валу турбины крутящий момент. Процесс расширения газа в турбине Работа, полученная при расширении 1 кг воздуха в турбине Lт ад в адиабатическом (изоэнтропном) процессе определится разностью энтальпий газа на входе в СА и выходе из РЛ турбины (см. рис. 1.46). L т. ад . – адиабатическая (изоэнтропная) работа расширения; L т .– действительнаяработа расширения Внутренний коэффициент полезного действия (без учета механических потерь) η т = L т. ад=i*г - i*т.ад.=cр г Т*г - cр г Т*т. ад.=

=cр гТ*г (1- Т*т. ад/ Т*г)= L т= L т. ад η т = Степень понижения давления в турбине πт= L т = Процессы сжатия и расширения связаны с затратой или получением работы. При одинаковой работе в случае расширения газа степень понижения давления на турбине будет ниже, чем степень повышения давления в компрессоре. Поэтому в одной ступени турбины может эффективно использоваться большая работа расширения, чем работа сжатия, сообщаемая воздуху в ступени осевого компрессора. Поэтому турбины выполняются с намного меньшим числом ступеней, чем компрессоры. В ТРД турбины обычно имеют 1…2, в ТВД – 3…4 и в ТРДД до 5…7

ступеней. Рассмотренные выше турбины относятся к реактивным турбинам, в которых расширение газов осуществляется, как в СА, так и в РЛ. Степень реактивности ρступени турбины определяется отношением работы расширения на РЛ Lр.лк общей работе расширения в ступени Lст. : ρ= 1.21. ВЫХОДНЫЕ УСТРОЙСТВА Выходное устройство предназначено для преобразования оставшегося теплосодержания газа после турбины в кинетическую энергию вытекающей струи. Затурбинный диффузор 1, образованный внешним корпусом и затурбинным конусом 3 (см. рис. 1.48), обеспечивает плавный переход кольцеобразного потока, вытекающего из газовой турбины в поток с сечением круглой формы. Кроме того, конусный обтекатель 3 предохраняет диск турбины от дополнительного нагрева горячим газом, а спрямляющие удобообтекаемые стойки 2, соединяющие внутренний и внешний корпуса диффузора, раскручивают поток газа, закрученный турбиной. В процессе прохождения газа через диффузор его скорость уменьшается, что способствует уменьшению гидропотерь. Такой характер изменения параметров газового потока благоприятно сказывается на работе форсажной камеры (для ТРДФ), так как при этом повышается устойчивость и эффективность горения.

Удлинительная труба 4 входит в состав выходного устройства в тех случаях, когда компоновка двигателя на летательном аппарате требует отдаления места выхода газов от места установки двигателя. Форсажная камера 5 применяется на некоторых двигателях для кратковременного увеличения тяги. Девиатор тяги 6 дополнительный элемент выходного устройства, обеспечивающий отклонение вектора тяги. Реверсор тяги 7 - устройство, обеспечивающее поворот газового потока против направления полета, чем создается отрицательная тяга (дополнительная сила сопротивления). Шумоглушащее устройство 8, устанавливаемое вместо сопла, обеспечивает за счет конструктивных особенностей, снижение шума истекающего газового потока Реактивное сопло 9 обеспечивает максимально возможную скорость истечения газов, создавая максимальный импульс. Простейшее выходное сопло для полета самолета с числом Маха МН ≤ 1,5 выполняется сужающимся с нерегулируемым проходным сечением. Для больших сверхзвуковых скоростей полета ТРДФ и ТРД делают с расширяющимися выходными соплами (сопла Лаваля), в которых регулируется не только критическое сечение, но и сечение на выходе из расширяющейся части сопла (изменяется степень уширения сопла). Это обеспечивает работу сопла в различных условиях на режимах, близких к расчетным, т. е. улучшает характеристики двигателя. Расширение газов в сопле Рабочее тело, попадая в сопло, расширяясь, производит работу, которая затрачивается на увеличение скорости истечения газов. На рис. 1.49 показана диаграмма i – s процесса расширения, которая устанавливает соотношения между изменяемыми параметрами и скоростью истечения газа из сопла. Из диаграммы рис.1.49 следует: i*т – iс =(i*т - iс ад)ηс.Как и ранее принято допущение, что в диапазоне температур [ Т*т, Тс. ад] теплоемкость газов ср г = const, тогда Lc ад= ср гТ*т-ср гТс ад=ср г(Т*т-Тс ад)= ср г Т*т(1- Тс ад/ Т*т)= ср г Т*т Используя уравнение Майера и критерий Пуассона, получаем: ср г= и теоретическая работа расширения выразится: Lc ад =

Расширение газа в политропном процессе (с учетом гидравлических и тепловых потерь) определяет скорость истечения газов из сопла: Lc=ср гТ*т-ср гТс=ср г(Т*т-Тс)=С2с/2 и Lc ад= Lc/ηс. Здесь ηс – коэффициент полезного действия сопла. Тогда: L c= С2с/2 = Откуда скорость газа из сопла определится: С с= Выражение 1.22. РЕВЕРСИРОВАНИЕ ДВИГАТЕЛЕЙ Необходимость в отрицательной тяге возникает для тяжелых самолетов с реактивными двигателями в связи с уменьшением длины пробега при посадке, а также для военных самолетов, с целью улучшения маневренности в воздухе. На турбореактивных двигателях отрицательная тяга получается за счет разворота газовой струи из двигателя на противоположное направление. Обычный процесс торможения осуществляется с помощью аэродинамических сил сопротивления, сил трения пневматиков о взлетно-посадочную полосу. В случае неблагоприятных условий (боковой ветер, обледеневшая полоса) дистанция торможения существенно возрастает, что может привести к аварийным ситуациям. Эффективность применения отрицательной тяги при пробеге оценивается коэффициентом реверсирования

Длина пробега самолета при различных величинах коэффициента реверсирования по сравнению с длиной пробега при торможении только колесными тормозами (коэффициент трения fтр=0,2) сокращается в 1,5…2 раза при этом больший эффект наблюдается при посадке с отказавшими тормозами и на обледеневшие аэродромы (коэффициент трения fтр=0,03). Использование реверса тяги в полете с целью улучшения маневренности самолета может оказаться более эффективным средством торможения, чем щитки, которые используются внастоящее время. Большинство современных двигателей с реверсирсирующими устройствами (РУ) имеют

В настоящее время получили распространение реверсивные устройства двух типов: с поворотом потока до выходного сечения сопла и с поворотом потока за выходным сечением. Первые называют также реверсивными устройствами давления, так как в них разгон потока осуществляется за счет понижения давления в поворотных лопатках. Вторые называют реверсивными устройствами скорости,так как они разворачивают уже разогнавшийся поток в сопле. Реверсивные устройства первого типа выполняются обычно решетчатыми (см. рис. 1.50), вторые - ковшовыми (рис. 1.51). В решетчатых реверсивных устройствах направление движения потока изменяется под воздействием лопаточных решеток, к которым поток подводится на режимах реверса с помощью направляющих, перекрывающих прямое движение потока через срез сопла. На режимах прямой тяги эти направляющие закрывают решетки, образуя проточную часть выходного устройства. В реверсивных устройствах второго типа ковшеобразные створки (которые на режимах прямой тяги располагаются на наружной поверхности сопла, исполняя роль мотогондолы) выдвигаются на режимах обратной тяги за выходное сечение сопла и перекрывают поток, изменяя направление его движения.

1.23. ФОРСИРОВАНИЕ ДВИГАТЕЛЯ Режим работы двигателя, при котором его тяга превышает максимальную тягу, установленную для двигателя данного образца называется форсированным режимом. Наибольшее распространение получили следующие три способа форсирования авиационных ГТД.

1. Форсирование двигателя путём подачи дополнит количества топлива в камеру сгорания, в результате чего увеличиваются частота вращения роторов, температуpa газа перед турбиной, степень повышения давления и расход воздуха с соответствующим возрастанием тяги. На рис. 1.53 показано, что увеличение подводимого тепла вызывает увеличение температуры перед турбиной (Тг.ф.>Тг). Это приводит к тому, что термическая работа цикла (площадь Н-Кф-Гф-С) возрастает по сравнению с исходной (площадь Н-К-Г-С), что в итоге увеличивает скорость истечения газов из сопла. Поскольку на таком режиме механические и тепловые нагрузки на некоторые узлы и детали двигателя превышают их максимально нормированные значения, режим получил название чрезвычайного. В силу этого время работы на этом режиме ограничено. 2.Форсирование двигателя впрыском жидкости (как правило, воды) на входе в компрессор или в камеру сгорания. В данном случае рост тяги двигателя обеспечивается увеличением массы рабочего тела. При впрыске воды на входе в компрессор снижение температуры воздуха на входе (см. рис.1.54) приводит к уменьшению потребной мощности компрессора при сохранении располагаемой мощности турбины. Это дает возможность увеличить степень сжатия (Рк.ф>Рк) и подвести дополнительное тепло. Несмотря на сохранение Тг =const, термическая работа идеального цикла при форсировании увеличивается (площадь Нф –Кф –Гф-С) по сравнению с исходной (площадь Н-К-Г-С). Дополнительно рост тяги двигателя обеспечивается увеличением массы рабочего тела (из-за впрыска воды).Этот способ форсирования двигателя уступает предыдущему по экономичности, его применение ограничивается некоторыми типами ТВД.

Первые два способа форсирования применяются кратковременно, а на самолётах пассажирской и транспортной авиации - в экстремальных случаях (например, взлёт с короткой ВПП, отказ одного из двигателей, неблагоприятное сочетание атмосферных условий - высокая температуpa и пониженное атмосферное давление). 3.Форсирование двигателя подачей топлива (дополнительный подвод тепла) в специальную форсажную камеру сгорания,расположенную за турбиной перед реактивным соплом. При этом все параметры газа перед турбиной остаются прежними. Подвод тепла (см. рис.1.55) с возрастанием температуры от Тгдо Тг.ф. вызывает увеличение термической работы цикла и, как следствие, скорости иссечения газов из сопла. Этот способ легко реализуется потому, что для основных камер сгорания αв=2,5…5,0и в газовом потоке за турбиной достаточно кислорода для сжигания дополнительного топлива.

Однако сжигание топлива при пониженных давлениях (рт<рг ) снижает термический КПД цикла. Экономичность при форсировании таким способом ухудшается, поэтому длительный полет на форсажном режиме не целесообразен. Тем не менее, с ростом скорости полёта это ухудшение становится меньше, и на скоростях, соответствующих 2,5-3 скоростям звука, форсажный двигатель становится даже более экономичным, чем бесфорсажный. На старте этот способ позволяет увеличивать тягу двигателя на 40…60 %, чего нельзя достигнуть другими способами. С увеличением скорости полёта относительное приращение тяги возрастает. Такое форсирование двигателя применяется практически на всех самолётах, имеющих сверхзвуковую скорость полёта. Однако форсажная камера сгорания несколько. утяжеляет и заметно удлиняет двигатель. В некоторых случаях она определяет миделевое сечение.

1.24. ФОРСАЖНАЯ КАМЕРА Продукты сгорания, образовавшиеся в основной камере, содержат большое количество свободного кислорода, так как коэффициент избытка воздуха для них составляет примерно 2,5…5,0. Поэтому представляется возможным использовать оставшийся в продуктах сгорания кислород для сжигания керосина в форсажной камере. Соотношение компонентов между воздухом и топливом (керосином) в форсажной камере приближается к стехиометрическому и соответствует коэффициенту избытка воздуха αв =1,1…1,3.

Перед подачей топлива в камеру (рис. 1.56) осуществляется торможение газа в диффузоре, расположенном после турбины. Фронтовое устройство 2, включает систему топливных коллекторов 3, которые служит для организации подачи топлива. Стабилизаторы пламени 4 необходимы для создания устойчивой зоны горения за счет образования обратных токов за плохо обтекаемыми телами. В диффузоре скорость потока снижается до 150…200м/с, что позволяет снизить гидропотери и улучшить процесс сгорания. Топливные коллекторы представляют собой трубчатые кольца с равномерно расположенными форсунками, ориентированными вдоль или против потока. Для защиты внешнего кожуха от теплового потока устанавливается теплозащитный экран 6. Антивибрационный экран 5, представляющий перфорированную и гофрированную оболочки, снижает вероятность вибрационного горения на форсажном режиме. Регулируемое сопло 8 состоит из определенного количества “лепестков”, перемещение которых с помощью силового кольца 9 изменяет выходное сечение сопла. С целью поддержания необходимых параметров газа перед турбиной на форсированном режиме необходимо применять сопло с изменяемой площадью выходного сечения. Принимая, что массовый расход газа как на бесфорсажном, так и на форсажном режимах Gг≈ Gг..ф.≈Gв, имеем: Cc.ρc.Fc. = Cc.ф.ρc.ф.Fc.ф, где C, ρ, F - соответственно скорость, плотность и площадь поперечного сечения сопла. Индекс ф означает форсажный режим. Исходя из того, что Сс~ получаем Эта формула дает необходимое увеличение площади узкого сечения сопла на форсированном режиме.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 1265; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.011 с.) |

. По статистике его величина составляет η т =0,86…0,93.

. По статистике его величина составляет η т =0,86…0,93.

,

, или

или  =

=  :

: .

.

.

.

.

. ,

,

.

. - действительная степень понижения давления в сопле и Сс – соответствую

- действительная степень понижения давления в сопле и Сс – соответствую , равным отношению величины отрицательной тяги Rобр к прямой тяге двигателя на взлете Rвзл. :

, равным отношению величины отрицательной тяги Rобр к прямой тяге двигателя на взлете Rвзл. :

, рт=рт.ф., а ρс~

, рт=рт.ф., а ρс~  ,

, ~

~  ~

~  =

=  .

.