Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды расчета режимов резанияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Приступая к определению режима резания, следует иметь в виду, что в зависимости от характера исходной информации и объема поставленной задачи, расчеты режимов резания можно разделить на три типа: общий, инструментальный, частный. Общий расчет заключается в том, что необходимо выбрать оборудование, инструмент и назначить такие режимы резания, чтобы обеспечить наименьшее основное (машинное) время Т 0 при требуемом качестве обработки. Исходная информация включает в себя чертежи детали с техническими требованиями, данные о материале, размерах заготовки, программе выпуска. Общий расчет встречается сравнительно редко, в основном при проектировании новых и коренной реконструкции старых заводов. Инструментальный расчет предусматривает выбор рационального сочетания инструмента и режимов резания, обеспечивающего наименьшее основное время Т 0. В исходную, дополнительно к информации об изделии включена информация о применяемом оборудовании, а следовательно, назначенный режим резания должен быть откорректирован в соответствии с паспортными данными станка. Частный расчет заключается в назначении рациональных режимов резания на заданном станке инструментом, материал и геометрические параметры которого предварительно обговорены. Таким образом, в исходную информацию для частного расчета включены данные об обрабатываемой детали, оборудовании и инструменте. Выбранные элементы режимов резания должны быть проверены по требуемым ограничениям. Такой тип расчета в производственных условиях является наиболее распространенным. Поэтому в данном учебном пособии изложена методика выполнения частных расчетов. Для частного расчета режимов при всех видах обработки нужно пользоваться единой последовательностью: в первую очередь назначать тот элемент режима (глубина резания t), который в наименьшей степени влияет на основное экономическое ограничение (стойкость инструмента Т). Величина глубины резания t при нормированной величине припуска связана с числом проходов инструмента. Как видно из зависимости:

для сокращения основного (машинного) времени целесообразно назначать режим резания с минимальным числом проходов. Черновую обработку рекомендуется вести за один проход, если это допускается рассмотренными ранее ограничениями на величину глубины резания t. При разделении обработки на черновую и чистовую, на чистовой проход оставляют 0,20…0,25% величины припуска. Вторым по порядку элементом режима резания назначается подача s c учетом ранее выбранной глубины резания, необходимых ограничений и возможностей станка. По двум назначенным элементам режима резания t и s, с учетом выбранного из таблиц значения стойкости инструмента T, используя зависимости, производят расчет допустимой скорости резания v т, м/мин. На этом заканчивается второй этап расчета режимов резания(напомним, что первый этап составляет выбор инструмента).

Третьим этапом служат проверочные расчеты назначенных элементов режима резания по ряду ограничений (по мощности станка, прочности и жесткости режущего инструмента и др.). Существует также видоизменяемая методика последовательного определения элементов режима резания. Ее отличие от изложенного метода заключается в том, что оба расчета, основной и проверочный, объединены. Такое объединение обеспечивает удовлетворение критерия оптимальности, в частности, наименьшего основного (машинного) времени Т0, мин, в самом ходе расчета. Как вытекает из зависимости:

оптимизация Т 0 достигается при наибольшей минутной подаче. Таким образом, эта методика, которую можно назвать методикой назначения режима наибольшей минутной подачи s м, сводится к тому, что для каждой конкретной операции нужно найти в процессе расчета оптимальное сочетание значений подачи и скорости резания, обеспечивающее на данном станке наибольшую минутную подачу и наивысшую производительность обработки с учетом всех ограничений, налагаемых на режим резания. При расчете режимов резания необходимо использовать справочную и нормативную литературу. При этом надо иметь в виду, что в основу отечественных справочников и руководящих нормативов по режимам резания на универсальных станках положены результаты экспериментальных исследований, выполненных на основе единой методики РФ. Эта методика базируется на двух основных положениях: - все стойкостные зависимости получены по кривым максимального линейного износа по задней поверхности инструмента за время эксперимента, причем его значение не превосходит принятого критерия - нормированной величины допустимого износа. Соответствующее ей время резания и является табличным значением стойкости данного инструмента. -все опыты проведены по методу однофакторного эксперимента, где исследуемый показатель процесса (например, стойкость инструмента), который является функцией многих факторов (обрабатываемого и инструментального материалов элементов режима резания, характеристик инструментов, смазочно-охлаждающих жидкостей), исследуется в каждой серии экспериментов в зависимости лишь от одного изменяющегося фактора (например, от скорости резания), в то время как остальные параметры процесса искусственно сохраняются неизменными. Эти однофакторные эксперименты проводятся в сравнительно ограниченном интервале скоростей, при резании наиболее распространенных материалов. В этом интервале стойкостные зависимости удовлетворительно поддаются графоаналитической обработке в логарифмических координатах и аппроксимации простейшей степенной функцией y = cx m. Опыты показали, что не только стойкостные, но и другие эмпирические зависимости (силовые, температурные, технологические и др.) в этом интервале с достаточным приближением выражаются степенными функциями. Рассчитанные по полученным эмпирическим зависимостям в изученном диапазоне, сгруппированные по определенным признакам и классифицированные цифровые данные приведены в таблицах справочников и нормативов. В соответствующих разделах справочников приведены и значения поправочных коэффициентов, учитывающих отличия конкретных условий обработки от нормативных (стандартных).

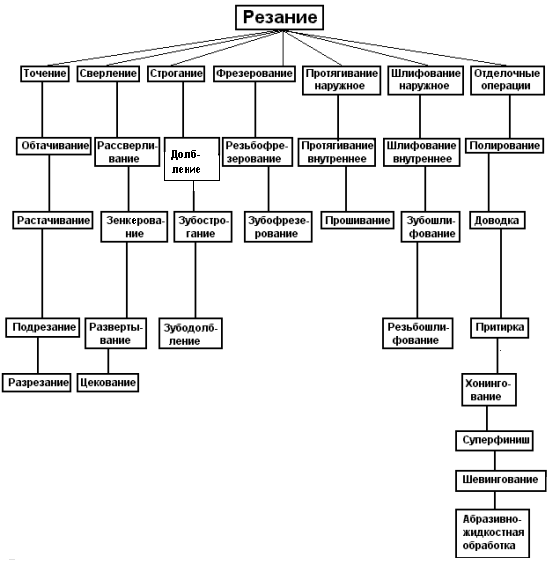

9 Процессы и операции формообразования точением Основные операции формообразования механической лезвийной обработки резанием приведены на рисунке 9.1.

Рисунок 9.1. Способы обработки резанием

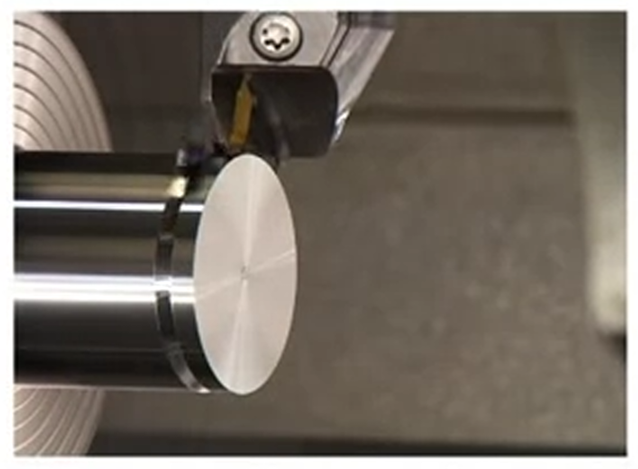

Виды токарной обработки В соответствии со стандартом DIN 8589 (часть 1) способы обработки точением подразделяются следующим образом с точки зрения чистоты получаемой поверхности, формы инструмента, а также кинематики процесса резания: В зависимости от расположения поверхности обработки: наружное точение и растачивание; В зависимости от характера обрабатываемой поверхности: обтачивание цилиндрических поверхностей, торцевое точение, обработка отверстий, обработка эксцентрических тел вращения, обработка профилей, обработка фасонных поверхностей. В зависимости от направления подачи: продольное точение и поперечное точение. Кроме этого в зависимости от чистоты обработки поверхности различают черновое, получистовое, чистовое и тонкое точение. На рисунках 9.2 – 9.6 представлены некоторые способы обработки точением, точение фасонных поверхностей и растачивание в соответствии со стандартом DIN 8589.

Рисунок 9.2 – Способы обработки точением (примеры) по стандарту DIN 8589

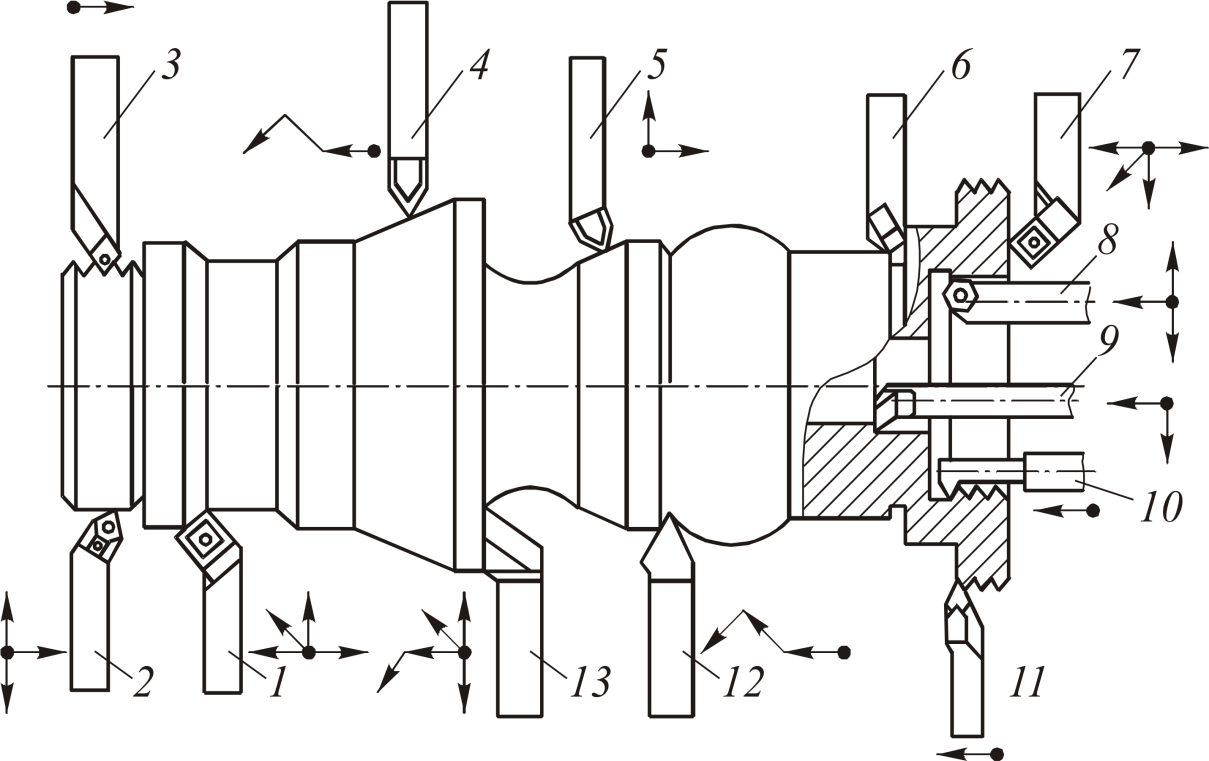

Рисунок 9.3 - Схема обработки основных типовых поверхностей токарными резцами: 1, 2, 7 – проходные резцы; 4, 5, 12, 13 – контурные резцы; 3, 10, 11 – резьбовые резцы; 8, 9 – расточные резцы; 6 – канавочный резец

Рисунок 9.4 – Примеры наружного продольного точения

Рисунок 9.5 – Виды токарной обработки с применением продольной подачи

а)

б) Рисунок 9.6 Растачивание (а) и нарезка резьбы (б)

|

||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 799; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.26.8 (0.008 с.) |

б)

б)

в)

в)

г) отрезка

г) отрезка

д) контурное точение

д) контурное точение

а) подрезка торца

а) подрезка торца

а) проточка канавок

а) проточка канавок