Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение режимов резания на проектируемые операции (переходы)

На одну операцию (переход) обработки режимы резания определяют по эмпирическим формулам, используя методику [23, 24]. Расчёты заносят в сводную таблицу 2.12. Порядок расчета режимов резания аналитическим методом: · точение, сверление ¾ определение припуска – t, мм ¾ определение подачи - So, мм/об; ¾ корректировка по паспортным данным; ¾ определение скорости по эмпирической формуле согласно виду обработки, м/мин; ¾ определение частоты вращения шпинделя (мин-1) по формуле

¾ корректировка полученной частоты по паспортным данным станка, при этом рекомендуется принимать ближайшее значение частоты. Примечание: если при расчете значение частоты вращения шпинделя получилось значительной величины, необходимо принимать то значение, которое соответствует условиям обработки. ¾ определение действительной скорости резания по формуле

¾ определение силы резания (Н), крутящего момента (Нˑмм); ¾ определение мощности резания (кВт) по формуле при точении и сравнение ее с мощностью двигателя; при этом должно выполняться условие

¾ определение основного времени (мин), затраченного на обработку поверхности по формуле

Длина рабочего хода состоит из суммы длины резания, длины врезания и перебега режущего инструмента.

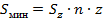

· фрезерование ¾ определение припуска – t, мм ¾ определение подачи на зуб – Sz, мм/зуб; ¾ определение скорости по эмпирической формуле, м/мин; ¾ определение частоты вращения шпинделя по формуле 2.7; ¾ корректировка полученной частоты по паспортным данным станка, при этом рекомендуется принимать ближайшее значение частоты. Примечание: если при расчете значение частоты вращения шпинделя получилось значительной величины, необходимо принимать то значение, которое соответствует условиям обработки. ¾ определение минутной подачи по формуле

¾ корректировка по паспортным данным станка ¾ определение действительной скорости резания по формуле 2.8; ¾ определение силы резания и ее составляющих (при необходимости); ¾ определение мощности резания и сравнение ее с мощностью двигателя; ¾ определение основного времени, затраченного на обработку поверхности по формуле

Длина рабочего хода состоит из суммы длины резания, длины врезания и перебега режущего инструмента. Порядок расчета режимов резания табличным методом производитс я в аналогичной последовательности, как и аналитический метод в соответствии с методом обработки, на одну операцию (переход), используя методику [3]. Расчеты заносят в сводную таблицу 2.12. На остальные переходы и операции механической обработки режимы резания назначают, исходя из производственных условий обработки детали. На всех операционных картах (ОК) механической обработки и в таблицах, на чертежах операционных эскизов режимы резания должны соответствовать рассчитанным значениям и занесенным в сводную таблицу режимов резания. Таблица 2.11 – Сводная таблица режимов резания

Графа 1 таблицы заполняется в соответствии с проектным (измененным) вариантом технологического процесса механической обработки детали, заданной для проектирования. Номер позиции в графе 2 таблицы заполняется для многопозиционных, многошпиндельных станков. Для оборудования с одним шпинделем заполняется только номер перехода. В графе 2 наименование установа заполняется в случае, когда деталь на данной операции в процессе обработки переустанавливается. Установы обозначаются прописными буквами русского алфавита, например: Установ А. Когда обработка детали производится на оборудовании с несколькими суппортами, во второй графе указывается наименование того суппорта, на котором установлен обрабатывающий инструмент, например: продольный. Графы 3 и 4 заполняются в соответствии с операционными размерами и межоперационными припусками, рассчитанными в пункте 2.3.1 «Определение межоперационных припусков и операционных размеров». Графы с 5 по 11 заполняются в соответствии с расчетом режимов резания в проекте или из производственных условий обработки.

Графа 12 заполняется только для станков с ЧПУ.

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.221 (0.005 с.) |

(2.7)

(2.7) (2.8)

(2.8) , при сверлении

, при сверлении  (2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11) (2.12)

(2.12) (2.13)

(2.13)