Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор оборудования и технологической оснасткиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Обоснование выбора оборудования в данном пункте произвести, руководствуясь следующим: · обеспечением предъявленных к детали технических требований по точности; · взаимосвязью оборудования с размерами обрабатываемой детали; · типом производства; · производительностью станка; · мощностью станка. В таблицу 2.3 заносят данные по выбранному оборудованию для изготовления детали. Таблица 2.3 – Выбор оборудования

При выполнении нескольких операций на станке одной модели в графе 1 указываются номера всех выполняемых на нем операций. Коды оборудования выбираются по соответствующему классификатору. Паспортные данные выбираются по паспортам на соответствующую модель оборудования. При заполнении граф 6 и 7 таблицы при бесступенчатом регулировании частот и подач достаточно указать предельные значения рядов. Для станков со ступенчатым регулированием хотя бы одного из параметров обязательно приведение полного ряда для соответствующего параметра. Выбор оснастки осуществляется в соответствии с конструктивными особенностями изготовляемой детали, схемой её базирования, выбранным для обработки оборудованием. Данные по выбору оснастки заносят в таблицы 2.4, 2.5, 2.6, 2.7. Таблица 2.4 – Выбор установочно-зажимных приспособлений

Таблица 2.5 – Выбор режущего инструмента

Таблица 2.6 – Выбор вспомогательного инструмента

Таблица 2.7 – Выбор измерительного инструмента

Для операций механообработки, оставшихся неизмененными и соответствующие базовому технологическому процессу, данные по технологической оснастке заполняются в соответствии с используемой в заводской технологии оснасткой. Для измененных операций оснастка может быть выбрана по стандартам на технологическую оснастку, заводским СТП или принята специальная. Коды на технологическую оснастку принимаются в соответствии с классификаторами. По итогам выполнения пункта 2.3 заполняется маршрутная карта (МК) технологического процесса. Маршрутная карта оформляется по ГОСТ 3.1118-82 (формы 1 и 1б) и содержит основную надпись, номера операций, их коды и наименования, инструкцию охраны труда, коды сопутствующих карт технологического процесса по операциям механообработки, коды оборудования и их модели, справочно-нормативные показатели по каждой операции. Рекомендации: ГОСТ 3.1128-93, ГОСТ 3.1129-93.

2.3 Разработка операционного технологического процесса 2.3.1 Определение межоперационных припусков и операционных размеров Определение межоперационных припусков и операционных размеров с допусками на обработку начинается с указания последовательности обработки поверхностей детали и занесением данных по точности обработки в таблицу 2.9 Таблица 2.8 - Характеристика обрабатываемых поверхностей

В первой графе указываются размеры с допуском по чертежу поверхностей обозначенных на рисунке в пункте 1.1 пояснительной записки. Во второй графе указывается последовательность обработки каждой из указанных поверхностей с достижением размера согласно чертежу. Соответственно в графах 3, 4, 5 приводятся параметры точности обработки по переходам или операциям обработки поверхностей. На основании карт эскизов и таблицы 2.8 производится разработка операционных карт технологического процесса. Определение межоперационных припусков расчетно-аналитическим методом производится на одну наружную или одну внутреннюю поверхность, которая должна пройти наибольшее количество переходов обработки на основании составленной таблицы 2.8. Расчет ведется с заполнением таблицы таблицу 2.9, при этом расчет данных для граф 2 - 7 производить с точностью до тысячных долей мм. После таблицы записываются все действия, расчетные формулы и расчет по каждому шагу расчета. Форма таблицы приведена ниже (таблица 2.9). Пользуясь чертежом детали и картой или картами технологического процесса механической обработки, в графу 1 заносятся технологические переходы обработки поверхности в порядке и последовательности их выполнения по каждой элементарной поверхности, начиная от черновой заготовки до окончательной обработки, пример: заготовка, точение черновое, точение чистовое, шлифование. При обработке отверстий в сплошном металле за размер заготовки принимается размер после сверления. Далее, используя методику [7], определяются и заносятся в таблицу 2.9 значения Rz, Т, r, eу в соответствующие графы таблицы по переходам обработки. Последовательность определения элементов припуска следующая: Ø значения Rz и Т определяют: - для различных видов заготовок - по таблице 4.3; - после механической обработки поверхностей и отверстий - таблицы 4.5-4.6 и записывают в графы 2 и 3. Ø пространственное отклонение r определяется у черновых заготовок (под первый технологический переход) в зависимости от типа детали, способа базирования по формулам из таблиц 4.7, 4.8 и 4.9. Для последующих переходов обработки пространственное отклонение рассчитывают по формуле

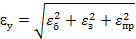

где ку – коэффициент уточнения, выбирается в зависимости от метода обработки и значение его приведено на странице 73; rзаг – пространственное отклонение заготовки. Ø погрешность установки eу на выполняемом переходе при определении промежуточного припуска характеризуется величиной смещения обрабатываемой поверхности, которое должно компенсироваться дополнительной составляющей промежуточного припуска:

где eб - погрешность базирования, мкм; eз - погрешность закрепления, мкм; eпр – погрешность положения заготовки, мкм. Погрешность базирования eб имеет место при несовмещении установочной и измерительной баз и зависит также от допуска и погрешности формы базовых поверхностей. В таблице 74 [1, с.152…165] приведены расчетные формулы для определения значения погрешности базирования при обработке заготовок в приспособлениях. Погрешность закрепления eз возникает в результате смещения обрабатываемых поверхностей заготовок от действия зажимной силы. Значение погрешности закрепления может быть учтено настройкой станка при условии, что оно постоянно по величине. В ряде случаев, при применении гидравлических, пневматических, электромеханических и других зажимных устройств, обеспечивающих постоянство усилий зажима, погрешность закрепления можно исключить из расчетов.

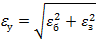

Погрешность приспособления eпр является следствием неточности изготовления станочного приспособления и износом его установочных элементов, а также погрешности установки самого приспособления на станке. Составляющие элементы погрешности приспособления часто затруднительно выявить как самостоятельные значения, поэтому их учитывают входящими в погрешность закрепления и погрешность установки рассчитывают по формуле

При установке заготовок в самоцентрирующие патроны, цанги погрешность базирования отсутствует, так как заготовка центрируется относительно патрона, цанги настроенных относительно станка. Также рассчитывается погрешность установки при базировании на жесткой оправке установленной в патроны и цанги. Поэтому для них погрешность установки

При протягивании погрешность установки равна погрешности базирования, равной максимальному зазору между отверстием до протягивания и передней направляющей протяжки, которая изготавливается с полями допусков е8, f8. С определенной долей точности можно принять eб=(50-100) мкм. Значение погрешности закрепления для различных видов обработки в зависимости от обрабатываемого материала и технологической оснастки можно определить по таблицам 4.10 - 4.13. Данные расчета погрешности установки по переходам обработки заносятся в графу 5. Далее определяют расчетные величины минимальных припусков 2Zmin на обработку по всем технологическим переходам, используя формулы таблицы 4.2 (стр.62…63). Стрелками в таблице 2.9 указаны значения подставляемые в расчетные формулы. Таблица 2.9 – Аналитический расчет припусков

Расчетный размер (dp или Dp) следует определять с последнего перехода обработки, принимая за исходный размер: - для наружной поверхности - минимальный размер детали, - для внутренней поверхности– максимальныйразмер детали. Для перехода, предшествующего конечному, расчетный размер определяется: - для наружных поверхностей - путем прибавления к наименьшему предельному размеру по чертежу расчетного припуска 2 Ζmin; - для внутренних поверхностей - путем вычитания из наибольшего предельного размера по чертежу расчетного припуска 2 Ζmin. Таким образом, последовательно определяются расчетные размеры для каждого предшествующего перехода путем прибавления к расчетному размеру (вычитания из расчетного размера) следующего за ним смежного перехода расчетного припуска 2Ζmin и завершают заполнение графы 7. После определения расчетных размеров на каждый размер определяют значения допуска на обработку d в соответствии с квалитетом вида обработки и заносят в графу 8. На расчетный размер заготовки допуск назначается по размеру заготовки на эту поверхность. На последний переход проставляется допуск по чертежу детали. Далее определяют предельные размеры: минимальный размер (dmin) для наружной поверхности или максимальный размер (Dmax) для внутренней поверхности. Второй предельный размер устанавливается путем прибавления допуска к минимальному размеру для наружной поверхности или вычитанием допуска из максимального размера для внутренней поверхности. Полученные предельные размеры округлять нельзя, так как не получиться проверка правильности расчета припусков. Рассчитанные размеры записываются соответственно или в графу 9, или в графу 10. Предельные припуски (2Ζmax и 2Ζmin) на обработку рассчитываются следующим образом: Ø для наружных поверхностей: 2Ζmax как разность наибольших предельных размеров предшествующего и выполняемого переходов; 2Ζmin как разность наименьших предельных размеров предшествующего и выполняемого переходов; Ø для внутренних поверхностей: 2Ζmax как разность наименьших предельных размеров предшествующего и выполняемого переходов; 2Ζmin как разность наибольших предельных размеров предшествующего и выполняемого переходов. Данные расчетов заносят в графы 11 и 12 таблицы 2.9. Проверку правильности расчетов производят по формуле: 2Ζ max i - 2Ζ min i = δi-1 – δi (2.6) После проведения расчетов строится схема расположения межоперационных припусков и операционных размеров с допусками. Примеры расчета припусков: [7, с.83...87; 87...92];

На остальные поверхности припуски по переходам назначаются табличным методом из таблиц справочника [2]. Назначение и расчеты целесообразно вести в табличной форме. Данные по расчетам величины межоперационного припуска заносят в таблицу 2.10. Таблица 2.10 – Табличный расчет припусков

Глубина резания в сводной таблице резания и в операционных картах по всем переходам механической обработки поверхностей, для которых определялись припуски, должна соответствовать результатам, полученным при расчете и назначении припусков на эти переходы.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 424; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.28.90 (0.013 с.) |

, (2.2)

, (2.2) , (2.3)

, (2.3) (2.4)

(2.4) (2.5)

(2.5)