Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет основного машинного времени при сверленииСодержание книги

Поиск на нашем сайте

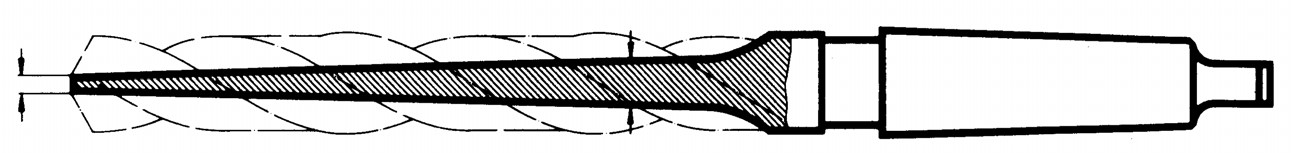

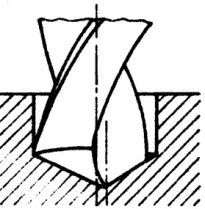

Основные параметры для определения основного машинного времени tn при сверлении показаны на рис. 11.8 Основное технологическое время рассчитывается по формуле: tn= где tn – основное машинное время (мин.); L – общий ход сверла (мм); f – подача (мм/об.); n – частота вращения (об./мин.) В этом случае для общего хода сверла L действительно: L=l+la+lu где l – толщина заготовки (мм); la – длина подвода и врезания (мм); lu – длина перебега (мм). Для длины перебега lu при сверлении, как правило, принимается: Сквозное отверстие: lu=2 мм Глухое отверстие: lu=0 мм При сверлении длина подвода и врезания la рассчитывается по формуле: la=1+ С учетом уже названных условий общий ход сверла L можно рассчитать следующим образом: Сквозное отверстие: la=l+3+ Глухое отверстие: la=l+1+

Рис 11.8 – Основные параметры для определения основного машинного времени Особенности заточки и эксплуатации спиральных свёрл

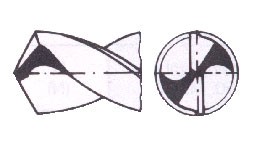

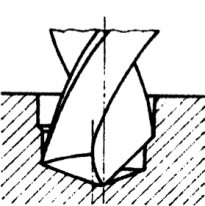

Для повышения стабильности без чрезмерного увеличения перемычки у вершины сверла типа N, как правило, изготавливаются с утолщением сердцевины к хвостовику, т.е. сердцевина у вершины сверла имеет заданный размер, а в направлении хвостовика становится толще (рис. 11.9).

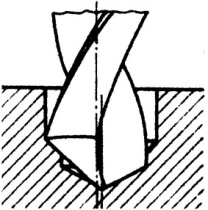

Рис. 11.9 Утолщение сердцевины к хвостовику на спиральных сверлах Спиральные свёрла имеют обратную конусность от вершины к хвостовику, чтобы трение ленточек о стенки отверстия было как можно меньше. Величина этого сокращения диаметра по стандарту DIN 1414 составляет 0,02...0,08 мм на 100 мм длины канавок (рис 11.10).

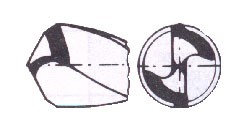

Рис. 11.10 Обратная конусность на спиральных сверлах Способы и ошибки заточки Характер заточки имеет большое значение для точности соблюдения размеров отверстия и прежде всего для стойкости сверлильного инструмента (по времени или длине резания). Основные варианты заточки представлены в табл. 11.3

Табл. 11.3

Наряду с требованием соблюдения соответствующих углов и низкой шероховатости режущих кромок очень важное значение для равномерной нагрузки отдельных режущих кромок имеет их симметричная заточка. Обзор возможных погрешностей симметрии и их последствия приведены в табл 11.4 Таблица 11.4 Ошибки заточки и их последствия

Выбор глубины и диаметра предварительного сверления. Для сверления решающее значение имеет форма образуемой стружки и ее удаление из отверстия. Форма стружки существенно зависит от обрабатываемого материала. Например, при обработке чугуна образуется винтовая или спиральная ломаная стружка. В отличие от этого при сверлении в стали стружка может получаться длинной винтовой или ленточной. Из-за трудностей удаления стружки из отверстия возможная глубина последнего ограничена. При сверлении в легко обрабатываемых материалах с малым скоплением стружки глубину сверления можно увеличить примерно на 40% в сравнении с материалами, которые трудно поддаются резанию.

Для рассверливания спиральными сверлами или зенкерами размер минимального диаметра предварительного сверления можно приблизительно рассчитать по таблице 11.5. Таблица 11.5 Минимальный размер предварительного рассверливания

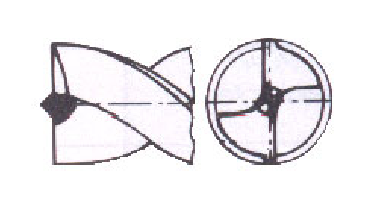

Глубокое сверление. Для изготовления отверстий при соотношении длины и диаметра инструмента 20хD…30хD подходят новые высокопроизводительные сверла глубокого сверления. Они снабжены спиральными канавками и имеют 4 ленточки, а также внутренние каналы для охлаждения. Коническая заточка таких сверл обеспечивает, с одной стороны, хорошее ведение инструмента направляющими ленточками, а с другой стороны, улучшает удаление стружки (без контакта со стенками отверстия) даже при большой глубине сверления. В сравнении с однокромочными сверлами эти сверла обеспечивают почти десятикратное увеличение подачи при обработке, способствуя значительной экономии времени. Благодаря спиральным канавкам для удаления стружки такие сверла позволяют выполнять отверстия с вертикальной подачей.

Зенкерование и зенкование. В зависимости от характера выполняемых работ, например, увеличение диаметра отверстий (зенкерование зенкерами, в том числе насадными) или обработка входных и выходных концов отверстий для получения конических углублений или ровных поверхностей (зенкование коническими зенковками или цековками), используются различные инструменты (рис. 11. 12).

Рис 11.11 – Конструкции инструмента для обработки отверстий зенкерованием

Зенкеры часто используются для увеличения диаметра отверстий, в отличие от спиральных сверл они имеют три или четыре режущие кромки и менее глубокие канавки. Поэтому зенкеры лучше центрируются в отверстии и работают в более ровном режиме. С их помощью можно производить обработку до номинального размера (чистовая обработка) и до нижнего предела допуска, если предполагается развертывание отверстия. Насадные зенкеры используются для обработки отверстий большего диаметра. Инструмент для зенкования выпускается с направляющими цапфами и без них. При этом направляющие цапфы могут быть сменными, что требуется, например, для их подбора под диаметр резьбового отверстия. При грубых допусках или для простой зачистки отверстий направляющие цапфы не требуются. Цековками в отверстиях образуют углубления с ровной торцовой поверхностью, например, углубления под головки и шейки винтов с цилиндрической головкой, или ровные наружные торцовые поверхности. Конические зенковки предназначен для снятия фасок и зачистки отверстий, а также для образования углублений под потайные головки винтов и заклепок.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 7360; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.190.244 (0.006 с.) |