Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы фрезерования с круговой интерполяцией

Циркулярное внутреннее и наружное фрезерование. Фактическую радиальную глубину резания (ширина резания ae) при циркулярном фрезеровании по 2 или 3 осям (винтовая интерполяция) нельзя отождествлять с радиальным припуском на обработку.

Рисунок 10.20 - Условия резания при циркулярном внутреннем фрезеровании

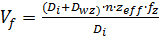

При обработке внутренних контуров для расчёта скорости подачи следует применять формулу:

где ae - ширина резания, радиальная глубина резания [мм] Da - наружный (обработанный) диаметр [мм] Di - внутренний (обрабатываемый)диаметр отверстия [мм] Dwz - диаметр фрезы [мм].

Рисунок 10.21 - Условия резания при циркулярном наружном фрезеровании

При обработке наружных контуров для расчёта скорости подачи следует применять формулу:

где ae - ширина резания (радиальная глубина резания [мм]; Da - наружный (обработанный) диаметр [мм]; Di - внутренний (обрабатываемый) диаметр отверстия [мм]; Dwz - диаметр фрезы [мм].

Врезание инструмента при циркуляционном фрезеровании. Во избежание превышения допустимой нагрузки на инструмент, а также возникновения вибраций при циркулярном фрезеровании следует постепенно производить врезание на полную глубину по определенной траектории. Если врезание должно производиться в радиальном направлении, скорость подачи vf необходимо снизить вдвое по сравнению со значением, полученным в результате расчётов.

Рисунок 10.22 - Врезание по определенной траектории (рекомендуемый метод)

Рисунок 10.23 - Врезание в радиальном направлении (рекомендуется уменьшить подачу при врезании)

При расчёте скорости подачи через среднюю толщину срезаемого слоя hm для фрезерования по 2 или 3 осям (винтовая интерполяция) скорость подачи всегда следует рассматривать относительно центра инструмента, а не его кромки. Действительны следующие уравнения:

Внутреннее фрезерование:

где Da - наружный (обработанный) диаметр [мм]; Dwz - диаметр фрезы [мм]; n - частота вращения [об/мин]; zeff - число рабочих зубьев; fz - подача на зуб [мм/зуб].

Наружное фрезерование:

Где Di - внутренний (обрабатываемый) диаметр [мм]; Dwz - диаметр фрезы [мм]; n - частота вращения [об/мин]; zeff - число рабочих зубьев; fz - подача на зуб [мм/зуб].

11 Процессы формообразования отверстий. Классификация сверлильных операций

По стандарту DIN 8589 (часть 2) различают следующие операции формообразования для получения отверстий: сверление в сплошном материале, рассверливание, зенкерование и зенкование, развертывание. Характеристика процессов резания при сверлении, зенкеровании и развертывании представлена в табл. 11.1.

Таблица 11.1. Повышение качества обработки поверхностей отверстий.

Рис 11.1. Элементы резания: а) – при сверлении; б) - при зенкеровании, в) – развертывании.

11.1 Особенности процесса резания (формообразования) при сверлении. Сверла применяются для получения отверстий в сплошном материале, рассверливания уже имеющихся отверстий, сверление конических углублений для центров, сверление под резьбу, высверливание и т.д. В зависимости от конструкции и назначения сверла можно классифицировать следующим образом: - перовые, используемые в основном для сверления отверстий малого диаметра в неметаллических материалах и глубоких отверстий; - центровочные специальные (2φ=600 и 2φ =1200 ) одно и двух сторонние; - спиральные обычные быстрорежущие и монолитные твёрдосплавные с прессованными или вышлифованными канавками; - для глубокого сверления (перовые, ружейные, пушечные, шнековые, эжекторные, кольцевые); - специальные (с пластмассовым хвостовиком, спиральные с различными заточками, для сверления и высверливания отверстий в листовых материалах, под нарезания резьбы, под заклепки и т. д.). Процесс резания при сверлении протекает принципиально так же, как и при точении. Так, например, в зависимости от свойств обрабатываемого материала стружка получается либо сливной, либо надлома; имеет место усадка стружки; при сверлении вязких металлов образуется нарост. Однако, несмотря на указанное сходство процессов точения и сверления, между ними имеются следующие различия: 1. Наличие очень малых передних углов в центральной части сверла и отрицательных у перемычки повышает деформацию срезаемой стружки, увеличивает силы трения, следовательно, и тепловыделение в зоне резания.

2. Наблюдается повышенное трение в процессе сверления из-за отсутствия вспомогательных задних углов на ленточках. 3. Сверло в процессе резания находится в постоянном длительном контакте со стружкой и обработанной поверхностью; ухудшены условия отвода стружки. Вместе с тем выходящая из отверстия стружка затрудняет проникновение СОЖ в зону резания и отвод тепла, 4. Различие скоростей резания для различных точек режущих лезвий в процессе сверления усложняет процесс деформации стружки и ее схода по передней поверхности инструмента. Главное движение при сверлении осуществляется за счет вращения сверла и реже - детали, а движение подачи - перемещением сверла или детали вдоль оси инструмента (рис. 11.2.).

Рис. 11.2 Элементы срезаемого слоя при сверлении

За скорость резания принимается окружная скорость точки, наиболее удаленной от оси сверла, рассчитанная по диаметру сверла:

где D – диаметр сверла, мм; n – число оборотов сверла в минуту, об/мин. В центре сверла скорость(v) равна нулю. Подача - величина перемещения сверла вдоль оси за один его оборот (S 0, мм/об). Так как у сверла два главных режущих лезвия, на каждое из них приходится подача, равная:

В свою очередь минутная подача SМ будет равна:

Глубина резания при сверлении определяется диаметром сверла:

а при рассверливании отверстия диаметром d:

Толщину и ширину среза при сверлении определяют без учета перемычки по формулам:

Толщина среза измеряется в направлении, перпендикулярном к главному режущему лезвию, а ширина - вдоль него. Площадь поперечного сечения среза F z, приходящаяся на одно режущее лезвие, равна

Конструктивные элементы и геометрические параметры спирального сверла. Конструкция спирального сверла соответствует двоякому назначению – быть режущим инструментом и шнеком, транспортирующим стружку из зоны резания. Спиральное сверло состоит из рабочей части l 1, шейки l 3 и хвостовика l 4, имеющего на конце лапку l 5 (рис. 11.3). Рабочая часть в свою очередь разделяется на режущую l 2 и направляющую l 2'. Режущая часть включает в себя следующие элементы: круглошлифованные ленточки (вспомогательные режущие лезвия) 1, поперечную режущую кромку 2, канавки 3, два главных режущих лезвия 4, передние 7 и задние 5 поверхности, два зуба (пера) сверла 6. Хвостовик сверла может быть выполнен, как конусным по системам Морзе, метрическим, так и цилиндрическим с поводком. В первом случае крутящий момент передается за счет сил трения между коническими поверхностями хвостовика сверла и посадочного отверстия шпинделя, а во втором - посредством поводка. Лапка служит для выбивания сверла из шпинделя станка либо из переходной втулки. Шейка предназначена для выхода шлифовального круга при изготовлении сверла. Направляющая часть обеспечивает направление сверла в просверливаемом отверстии и служит резервом для образования рабочей части при его переточках. Режущие свойства сверла во многом определяются геометрическими параметрами и материалом его режущей части. Рассмотрим геометрические параметры спирального сверла (рис. 11.4). Угол наклона винтовой канавки ω - это угол, заключенный между осью сверла и развернутой винтовой линией стружечной канавки (рис. 11.4,б). Величина его непостоянна: чем ближе к оси сверла, тем меньше угол ω.

Рис. 11.3.Спиральное сверло.

Рис. 11.4 Геометрические параметры спирального сверла.

Из всех известных конструкций спиральные сверла нашли наибольшее применение благодаря хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок. Спиральные сверла применяют для сверления отверстий диаметром 1…55 мм и глубиной (20…30)D, с точностью диаметральных размеров IT12…IT14, уводом осей отверстий до 0,3…0,5 мм/100 мм и шероховатостью Rz 20…80 мкм. Цельные сверла применяются для обработки отверстий малого диаметра (3…20 мм). Могут иметь отверстия для внутреннего подвода СОЖ. Глубина сверления (2…5)D. Для повышения прочности и жесткости диаметр сердцевины увеличивают до (0,22…0,3)D. Составные с напайной пластинкой или сборные с вставкой из твердого сплава – для обработки отверстий диаметром 17…30 мм. Для повышения стойкости на длине твердосплавной пластинки делают обратную конусность 0,6…0,8 мм на 100 мм длины. Недостаток – ослабление корпуса (напайка осуществляется в зоне резания). Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия.

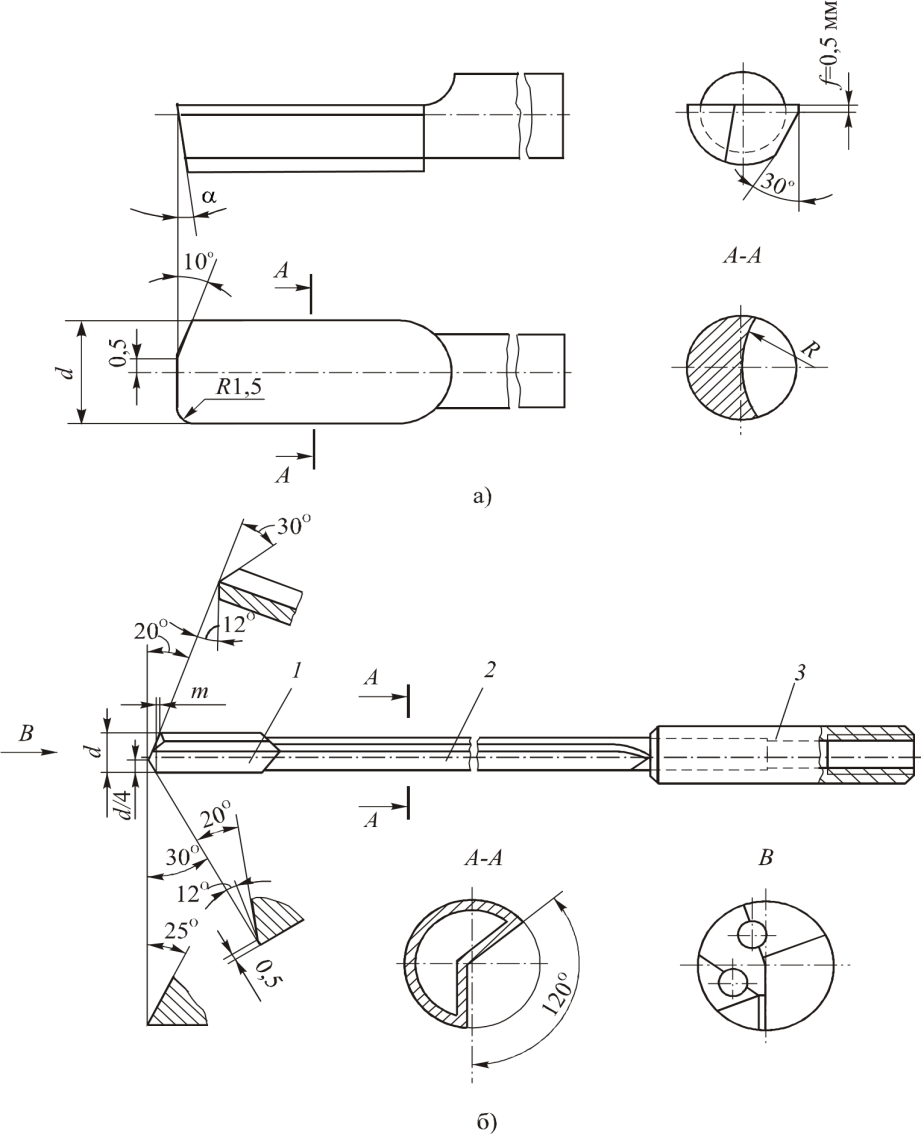

Исторически первой и наиболее простой конструкцией сверла глубокого сверления являются пушечные сверла (рис. 11.5). Такое сверло представляет собой стержень большой длины, равной глубине обрабатываемого отверстия, срезанный в рабочей части примерно до половины диаметра и заточенный с торца с задним углом α. Ружейные сверла в отличие от пушечных, имеют внутренний канал для подвода СОЖ и прямую (реже винтовую) канавку для наружного отвода пульпы (смесь стружки и СОЖ). Они применяются для сверления отверстий глубиной (5…100) d и диаметром 0,5…30 мм и более. Благодаря оснащению твердым сплавом и внутренней подаче СОЖ они обеспечивают высокую производительность при сверлении отверстий с минимальным уводом оси при высокой точности (H 8… H 9) и низкой шероховатости поверхности отверстий (Ra 0,32…1,25 мкм).

Рисунок 11.5 – Конструкции пушечных и ружейных сверл

Комбинированными центровочными сверлами обрабатывают небольшие отверстия диаметром d, затем по мере проникновения в материал вступают в работу кромки, расположенные под углом 60°, и сверлом обрабатывают коническую часть центрового отверстия. Угол режущей части принимают 116-118°, угол поперечной кромки 55°. Для уменьшения трения делают обратную конусность на длине l1в пределах 0,05-0,1 мм. Толщину сердцевины принимают равной (0,15-0,17)d и увеличивают ее на участке l1 по направлению к хвостовику (Рис. 11.6, а.).

Рис. 11.6. Комбинированное центровочное сверло.

Комбинированные центровочные сверла с предохранительным конусом (рис. 11.6,б.) отличаются тем, что конусная часть сверла помимо угла 60° имеет еще дополнительный конус с углом 120°. Это делают для предохранения центрового отверстия от случайных повреждений. Все остальные элементы этого сверла такие же, как у комбинированного.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1728; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.211.87 (0.027 с.) |

(25)

(25)

(26)

(26)

(27)

(27) (28)

(28)

, мм/мин.

, мм/мин. ,мм,

,мм, , мм.

, мм. , мм;

, мм; ,мм.

,мм. , мм2.

, мм2.