Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение режима резания для операции наружного продольного точенияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Даниленко Б.Д., Зубков Н.Н. Д18 Выбор режимов резания (продольное точение, сверление спиральными сверлами, фрезерование концевыми фрезами): Учеб. пособие / Под ред. В.С. Булошникова. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. — 52 с.: ил. ISBN 5-7038-2686-1 Представлена методика расчета режимов резания для операции наружного продольного точения на станках с ЧПУ, сверления спиральными сверлами и фрезерования концевыми фрезами. Цель пособия — научить студентов назначать режимы резания по таблицам нормативов, обеспечивающих максимальную производительность труда при минимальной себестоимости обработки. Для студентов, обучающихся по специальностям 121300 «Инструментальные системы машиностроительных производств», 120200 «Металлообрабатывающие станки и комплексы», 120100 «Технология машиностроения», 120900 «Проектирование технических и технологических комплексов». Ил. 6. Табл. 32. Библиогр. 3 назв. УДК 621.91.01(075.8) ББК 30.61

ISBN 5-7038-2686-1 © МГТУ им. Н.Э. Баумана, 2005

Борис Дмитриевич Даниленко ВЫБОР РЕЖИМОВ РЕЗАНИЯ Учебное пособие

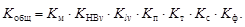

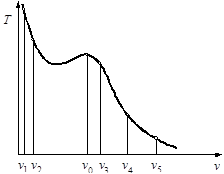

Редактор С.А. Серебрякова Компьютерная верстка С.А. Серебряковой Подписано в печать 11.04.05. Формат 60ґ84/16. Бумага офсетная. Печ. л. 3,25. Усл. печ. л. 3,03. Уч.-изд. л. 2,32. Тираж 100 экз. Заказ № 15. Издательство МГТУ им. Н.Э. Баумана. Введение Назначение рациональных режимов резания является важным звеном в технологии машиностроения, так как обеспечивает такие показатели производственного процесса, как производительность труда, качество продукции, ее себестоимость и т. д. Эффективность и качество изготовления деталей могут быть достигнуты при следующих условиях: – выбран оптимальный для данной операции типоразмер инструмента и материал режущей части; – инструмент имеет оптимальные геометрические параметры режущей части и качественную заточку лезвий; – обработка ведется с технически и экономически обоснованными режимами резания; – выбрано оборудование, которое в полной мере позволяет реализовать назначенные режимы и условия обработки. В соответствии с ГОСТ 25762—83 под термином «режимы резания» понимается совокупность числовых значений глубины резания, подачи и скорости резания. От выбранных режимов резания зависят такие важные параметры, как стойкость инструмента, силы резания, мощность и другие факторы рабочего процесса, которые определяют технико-экономические показатели процесса обработки. Режимы резания считаются рациональными, если они позволяют получить высокие технико-экономические показатели операции. При выборе и назначении режимов резания обычно приходится согласовывать значения всех параметров с учетом возможности их реализации на используемом оборудовании. Следует отметить, что решение задачи выбора режимов резания может быть многовариантным, т. е. поставленным требованиям могут удовлетворять несколько вариантов сочетаний режимных параметров. Для одних и тех же исходных параметров могут быть использованы режимы резания разной интенсивности. Этот выбор будет зависеть от следующих факторов: – типа производства (единичное, серийное, массовое и т. п.); – принятого критерия оптимизации режима резания (минимальная себестоимость операции, производительность обработки, заданный расход инструмента, его надежность и др.); – вида используемого оборудования (универсальные станки, станки с ЧПУ, агрегатные станки автоматических линий и т. п.); – степени автоматизации смены инструмента и т. п. 1. Основные положения по выбору Стойкостные зависимости для большинства инструментов чаще всего имеют вид, изображенный на рис. 1. По интенсивности используемые режимы резания можно условно разделить на три вида: умеренные (наиболее низкие), нормальные (средние) и форсированные (повышенные). Следует отметить, что для каждого вида режущего инструмента и конкретных условий обработки значения параметров режима резания, характеризующие ту или иную интенсивность режима, могут отличаться. Умеренные режимы резания (диапазон скоростей v 1 –v 2 на рис. 1) характеризуются периодами стойкости инструмента, в несколько раз превышающими нормативный период стойкости, однако производительность обработки, которая в первую очередь определяется скоростью резания, для этих режимов минимальна. Такие режимы применяют, когда стремятся получить максимальную надежность инструмента, наименьшие расход и затраты по инструменту, когда операция при работе этим инструментом не является лимитирующей, если используют сложный и дорогостоящий инструмент и т.п. Обычно на таких режимах работают агрегатные станки автоматических линий в массовом производстве. Нормальные режимы резания (диапазон скоростей v 0 –v 3 на рис. 1) предполагают компромисс между относительно высокой стойкостью и относительно высокой производительностью. Такие режимы широко используются в единичном и серийном производстве при работе на универсальных станках, и именно они чаще всего рекомендуются в общемашиностроительных нормативах. Нормативный период стойкости для нормальных режимов резания составляет 30…60 мин.

Рис. 1 Форсированные режимы резания (диапазон скоростей v 4 –v 5 на рис. 1) используют в тех случаях, когда данная операция является лимитирующей по производительности в технологической цепочке изготовления детали или при работе на сложном дорогом оборудовании, когда несмотря на повышенные затраты на инструмент важнее окупить дорогостоящее оборудование за счет большой производительности обработки. Использование таких режимов требует обязательного применения инструмента повышенного качества при наличии автоматической смены изношенного инструмента. Нормативный период стойкости для форсированных режимов может опускаться до 15 мин. Форсированные режимы применяют на многошпиндельных станках с ЧПУ. На участке от v 3 до v 5 зависимость стойкости от скорости резания может быть описана формулой вида Коэффициенты CT, Cv и m являются эмпирическими, найденными из экспериментов. Они зависят от инструментального и обрабатываемого материалов, геометрических параметров инструмента и других условий обработки и определяются из справочников. Одним из важных элементов при назначении режимов резания для любого вида обработки является установление необходимого количества последовательных этапов удаления припуска для получения требуемого качества готовой детали. Для большинства процессов механической обработки (в частности, для точения и многих видов фрезерования) обычно используются следующие этапы удаления припуска: 1-й этап — черновая обработка, позволяет получить 14 квалитет точности размеров и шероховатость поверхности Ra 12,5… 2-й этап — получистовая обработка, позволяет получить 12, 13 квалитеты точности и шероховатость Ra 6,3…12,5 мкм; 3-й этап — чистовая обработка, рассчитана на получение 9, 10 и 11 квалитета точности и шероховатости Ra 3,2…6,3 мкм; 4-й этап — отделочная обработка, позволяет получить 7, 8 квалитеты точности и шероховатость Ra 0,4…3,2 мкм. Получение размеров указанных квалитетов точности на каждом этапе предусматривает использование заготовок с точностью предшествующего этапа обработки. Для обработки отверстий порядок использования этапов обработки чаще всего выглядит следующим образом: 1) черновой этап — сверление; 2) получистовой этап — зенкерование; 3) чистовой этап — черновое развертывание; 4) отделочный этап — чистовое развертывание. Параметры точности отверстий и шероховатость полученной поверхности в первом приближении примерно соответствуют указанным выше для точения. Толщину снимаемого припуска (глубина резания) для каждого этапа обработки выбирают исходя из необходимости удаления погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем этапе. Общий припуск на обработку определяют как сумму припусков на обработку по всем этапам. Рис. 2 3. Главное движение D г, движение подачи DS, глубина резания t, длина обрабатываемой поверхности l д, путь подвода резца l 1, длина врезания резца на полную глубину резания l вр, величина перебега резца l п, общая длина прохода резца L, диаметр заготовки до обработки d 1, после обработки d с обозначением допуска по соответствующему квалитету точности и шероховатость обработанной поверхности (см. также рис. 3). Обработанную поверхность выделяют красным цветом. 4. Таблица, имеющая графы: скорость резания, подача на оборот, глубина резания, число оборотов шпинделя, основное технологическое время и штучное время обработки. Таблицу заполняют после назначения режимов резания.

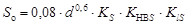

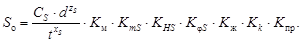

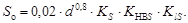

Назначение подачи на оборот Величину подачи на один оборот заготовки S о, мм/об, выбирают с учетом диаметра обрабатываемой заготовки, глубины резания и этапа обработки. Для черновой и получистовой обработки S o можно рассчитать по формуле

Значения показателей степени zS, xS и коэффициентов CS K м, зависящие от вида обрабатываемого материала и этапа обработки, приведены в табл. 2. Таблица 2

Поправочный коэффициент KmS, характеризующий марку инструментального материала, выбирают по табл. 3. При выборе инструментального материала следует принимать во внимание следующие соображения. При обработке обычных конструкционных сталей следует использовать двухкарбидные твердые сплавы группы ТК. Для нормальных условий обработки сталей обычно используются сплавы марок Т15К6 или Т14К8. Для черновой обработки по корке, при неравномерном припуске, работе с ударами и т. п. рекомендуется использовать более прочный сплав с увеличенным содержанием кобальтовой связки Т5К10. Таблица 3

Чугуны обрабатываются однокарбидными сплавами группы ВК. Для черновой обработки чаще всего используют сплав ВК8, для чистовой — более твердый, но менее прочный сплав ВК6. Высоколегированные стали и сплавы с особыми свойствами, а также цветные сплавы чаще всего обрабатывают твердыми сплавами группы ВК, в том числе более дорогими мелкозернистыми сплавами этой группы с улучшенными свойствами серии М или ОМ. Поправочный коэффициент KHS характеризует механические свойства обрабатываемого материала: для обработки стали и чугуна для обработки медных и алюминиевых сплавов Значения параметров СHS и nS приведены в табл. 4. Таблица 4

Поправочный коэффициент K j S учитывает геометрические параметры резца в плане:

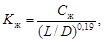

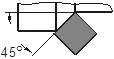

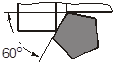

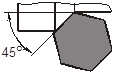

где e — угол при вершине резца (угол при вершине СМП), град; Наиболее применяемые формы СМП и углы в плане j при использовании этих пластин приведены в табл. 5. Поправочный коэффициент K ж учитывает жесткость заготовки и способ ее крепления на станке:

где L — длина заготовки, мм; D — диаметр обрабатываемой поверхности, мм. Значения С ж для различных способов крепления заготовки приведены в табл. 6.

Окончание табл. 5

Таблица 6

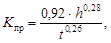

Поправочный коэффициент K к характеризует состояние поверхности заготовки: для заготовок с коркой K к = 0,85, для заготовок без корки K к = 1,0. Поправочный коэффициент K к используется в том случае, если рассматривается первый этап (черновая обработка). В остальных случаях K к= 1,0. Поправочный коэффициент K пр характеризует прочность режущей части резца:

где h — толщина многогранной пластины (см. табл. 5). Рекомендуемые приближенные соотношения между нагрузкой на резец, условно характеризуемой глубиной резания, и сечением державки, от которых зависит ее прочность и жесткость, приведены в табл. 7. Таблица 7

Подсчитанное значение подачи S о должно быть проверено по критерию получения заданной шероховатости поверхности. Такая проверка проводится только в том случае, если рассматриваемая операция является окончательной и требуемая шероховатость задана. Предельные значения подачи по критерию шероховатости приведены в табл. 8. Таблица 8

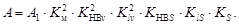

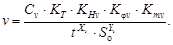

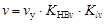

Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле

Значения коэффициента Сv и показателей степени Xv и Yv приведены в табл. 9. Таблица 9

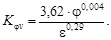

Поправочный коэффициент KT учитывает заданный период стойкости:

Коэффициент KТ используют в том случае, если заданный период стойкости отличается от нормативного. Нормативный период стойкости, являющийся экономическим периодом стойкости, для резцов, оснащенных СМП и используемых при работе на станках с ЧПУ, обычно составляет 30 мин [1]. Поправочный коэффициент KHv учитывает свойства обрабатываемого материала: для стали и чугуна для медных и алюминиевых сплавов Значения C HBи nv приведены в табл. 10. Таблица 10

Поправочный коэффициент K j v учитывает геометрические параметры резца в плане: Поправочный коэффициент Kmv, учитывающий марку материала режущей части резца, определяется по табл. 11. Таблица 11

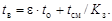

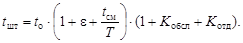

Рис. 3 Вспомогательное время t взатрачивается на закрепление и снятие обрабатываемых заготовок, пуск и останов станка, смену режущего инструмента, а также на его подвод и отвод на каждом переходе, на измерение размеров заготовки и т. п. Коэффициент K обсл характеризует время на обслуживание станка. По нормативам для токарно-винторезных станков K обсл= 0,035. Коэффициент K отд характеризует затраты времени на отдых и личные надобности рабочего. По нормативам K отд= 0,06 при ручной смене заготовок массой до 50 кг, K отд= 0,07…0,08 для более тяжелых заготовок и K отд = 0,04 при механической смене заготовок. При выполнении домашних заданий условно можно принимать K отд= 0,06. Поскольку за период стойкости обрабатывается K з заготовок, время на смену инструмента, приходящееся на одну заготовку, будет составлять По нормативным данным для токарно-винторезных станков e =

Время на смену резца или поворот многогранной пластины при работе на токарном станке по нормативам составляет от 0,5 до Сменная выработка Н, шт., равна

где Т см — продолжительность смены, можно принять 480 мин. Сменный расход инструмента (количество необходимых СМП в смену) И, шт., определяют по формуле

где t — коэффициент случайной убыли, обычно принимают t = Рис. 4 Сменная выработка Н, шт., определяется как

где Т см — продолжительность смены, можно принять 480 мин. Сменный расход инструмента (количество необходимых сверл с учетом переточки) Исм, шт., определяют по формуле

где i — количество переточек сверла; количество возможных переточек сверла зависит от серии сверла (длины рабочей части), используемых режимов сверления, вида лимитирующего износа рабочих элементов, типа оборудования и др. Для выполнения домашнего задания можно принять, что сверло обеспечивает 10 переточек; t — коэффициент запаса инструмента, характеризующий его возможную случайную убыль, обычно t = 1,2. 3.9. Выбор режима сверления умеренной интенсивности Выбор режима резания умеренной интенсивности. В случае необходимости использования умеренных режимов сверления (см. разд. 1) выбор подачи S о, мм/об, осуществляют по формуле

Значения параметров, входящих в формулу, определяют, как это описано в разд. 3.3. Полученное значение S о уточняют по паспортным данным оборудования в бóльшую сторону. Таблица 23

Скорость резания v, м/мин, определяют по формуле

Значения v удля различных групп обрабатываемых материалов приведены в табл. 23 [2]. Значения коэффициентов определяются, как это описано в разд. 3.4. Остальные этапы выбора параметров описаны в разд. 3.5–3.8. Выбор форсированных режимов сверления. Для форсированных режимов сверления подачу подсчитывают по формуле

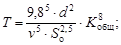

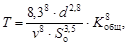

и уточняют по паспорту станка. Скорость резания вычисляют по формуле

Величина А называется условным показателем интенсивности режима сверления [2], ее вычисляют по формуле

При форсированных режимах для короткой и средней серии сверла А 1 = 25, для длинной и удлиненной А 1= 13. После получения значения v для форсированных режимов сверления следует определить ожидаемую стойкость сверла T, мин, которая может быть рассчитана по формулам: для обработки стали для обработки чугуна где Выбор коэффициентов, входящих в правую часть формулы, описан в разд. 3.4. Считается, что для всех случаев обработки стойкость сверла не должна быть менее 10 мин. В том случае, если стойкость сверла Остальные этапы выбора параметров описаны в разд. 3.5–3.8. 4. Выбор режима резания для операций Рис. 5 Если черновая обработка может быть проведена за один проход, принимают решение о необходимости чистового прохода, т. е. о количестве стадий обработки исходя из заданной точности детали. Количество стадий обработки (одна — черновая, или две — черновая и чистовая) выбирают с помощью показателя количества стадий обработки K со, который определяют по формуле K со = d × K мd× Kz d× Kl d × KB d, гдеd — допуск выполняемого размера, мм. Поправочный коэффициент K мd характеризует обрабатываемый материал (табл. 24). Таблица 24

Поправочный коэффициент Kz d характеризует число зубьев фрезы z:

Поправочный коэффициент Kl d характеризует отношение вылета фрезы l к ее диаметру D:

Поправочный коэффициент KB d характеризует отношение диаметра фрезы D к ширине фрезерования B:

Подсчитанное значение K сосравнивают со значением, приведенным в табл. 25. Если подсчитанное значение окажется меньше табличного, то обработку необходимо проводить в две стадии, если больше или равно, можно проводить обработку в одну стадию. Таблица 25

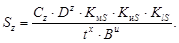

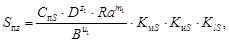

В том случае, если обработка должна выполняться в две стадии, на чистовую обработку обычно оставляют глубину резания 0,2…0,3 мм. При обработке паза чистовой проход обычно не делают. В некоторых случаях приходится делать несколько черновых проходов, увеличивая глубину паза. Количество черновых проходов устанавливают исходя из максимального значения (t×B)max, которое при обработке паза составляет примерно половину от того значения, которое получается при расчете по вышеприведенным формулам. Выбор подачи на зуб фрезы После определения количества стадий обработки и глубины резания t на каждом проходе приступают к выбору подачи на зуб фрезы. Подача на зуб фрезы Sz, мм/зуб, при обработке уступов, контуров и плоскостей может быть рассчитана по формуле

Значения Cz, z, x и u приведены в табл. 26. Таблица 26

Поправочный коэффициент K м S характеризует твердость обрабатываемого материала (табл. 27):

Поправочный коэффициент K и S характеризует инструментальный материал. Для быстрорежущей стали K и S = 1,0, для твердого сплава K и S = 0,8. Таблица 27

Поправочный коэффициент KlS характеризует жесткость фрезы и зависит от ее диаметра D и величины вылета фрезы из шпинделя l:

Для стандартных фрез, в первом приближении, l=4D0,75. Подача на зуб S п z, мм/зуб, при обработке пазов может быть вычислена по формуле

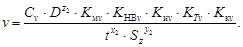

где Ra — заданная шероховатость обработанной поверхности паза, мкм. Значения параметров C п S, z 1, m 1 и u 1 приведены в табл. 28, а значения поправочных коэффициентов K м S, K и S и KSl были приведены выше. Выбор скорости резания Скорость резания v, мм/мин, при обработке плоскостей, уступов, контуров может быть подсчитана по формуле

Значения Cv, z 2, x 2 и y 2 приведены в табл. 28. Поправочный коэффициент K м v учитывает группу обрабатываемого материала (табл. 29). Таблица 28

Таблица 29

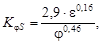

Поправочный коэффициент K HB v учитывает твердость обрабатыв

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 682; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |

. Таким образом, задав нормативный период стойкости инструмента T, можно рассчитать обеспечивающую ее скорость резания по формуле

. Таким образом, задав нормативный период стойкости инструмента T, можно рассчитать обеспечивающую ее скорость резания по формуле  .

.

№ п/п

№ п/п

где t см — время, затрачиваемое на смену резца или поворот многогранной пластины, т. е. вспомогательное время может быть выражено как

где t см — время, затрачиваемое на смену резца или поворот многогранной пластины, т. е. вспомогательное время может быть выражено как  В слагаемом e × t о с помощью коэффициента e учитываются все временные вспомогательные затраты при обработке одной заготовки (исключая время на смену инструмента) в долях основного технологического времени t о.

В слагаемом e × t о с помощью коэффициента e учитываются все временные вспомогательные затраты при обработке одной заготовки (исключая время на смену инструмента) в долях основного технологического времени t о.

.

.