Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение режимов резания на типовые операцииСодержание книги

Поиск на нашем сайте

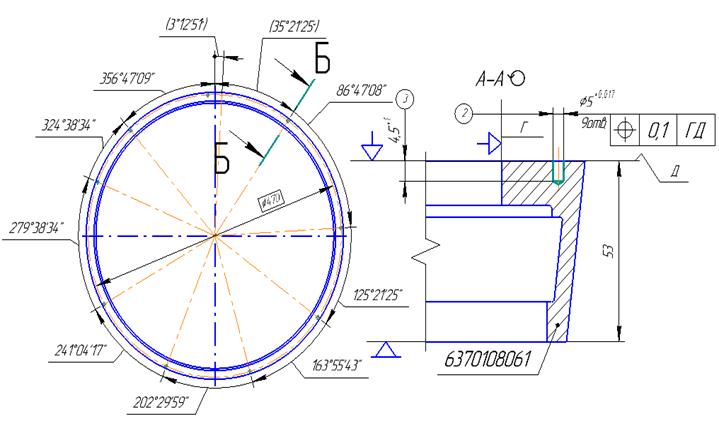

Рисунок 2 - Операционный эскиз к операции №025 Сверлить девять отверстий Æ5+0,2. В качестве рабочего инструмента выбираем сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком ГОСТ 10902-77 короткой серии, длина сверла L = 133 мм, длина рабочей части l = 52 мм, диаметр сверла d = 5 мм. Материал сверла – Р6М5. [14, табл.40, стр.137] При механической обработке конструкционных, жаропрочных и титановых материалов значительное влияние на стойкость инструмента и качество обработанной поверхности оказывают смазывающе-охлаждающие жидкости (СОЖ). На операциях точения, фрезерования, сверления, зенкерования при обработке титановых сплавов рекомендуется применять обильное охлаждение 10% водным раствором эмульсола с добавлением 2% сульфофрезола. Определяем глубину резания t по формуле: t = d / 2 = 5 / 2 = 2.5 (мм), [14, стр.276] где d = 4 мм – диаметр получаемого отверстия.

Sтабл = 0,15 мм/об, учитывая поправочный коэффициент на подачу для измененных условий работы KSo = 1,0 (т.к. глубина сверления не больше трех радиусов сверла). [10, табл.37, стр.148] В качестве оборудования выбираем высокоскоростной радиально-сверлильный станок VR5A. Выбор обусловлен высокими показателями надежности данного оборудования, высоким частотным диапазоном и высоким диапазоном подач. Основные характеристики станка представлены в таблице 2.14.

Таблица 10 - Характеристика станка

Так как в этом станке установлен бесступенчатый диапазон подач и оборотов, то принимаем станочное значение подачи такое же, как и табличное. Sтабл =0,15 мм/об. Sст = 0,15 мм/об. Скорость резания при сверлении определяем по формуле:

где Kv = Kv1*Kv2; Kv1 = 1,0 – учитывает отношение фактического периода стойкости инструмента к нормативному Тф/Тн; Kv2 = 1,0 – учитывает марку материала инструмента;

Kv = 1,0*1,0 = 1,0; Значения коэффициентов выбираем по [10, табл.42, стр.158]. T =20 мин – стойкость инструмента; Cv = 0,1 – коэффициент, учитывающий влияние других факторов. Таким образом получаем:

Частоту вращения шпинделя определяем по формуле:

Согласуем расчетную частоту вращения шпинделя станка с рядом частот вращения шпинделя станка VR5A и выбираем ближайшую меншую частоту: nст = 100 об/мин. Производим пересчет фактической скорости резания с учетом принятой частоты вращения шпинделя станка:

Рассчитываем машинное время для обработки одного отверстия:

Машинное время для обработки 9-ти отверстий:

Рассчитываем крутящий момент:

Коэффициент СМ и показатели степени в формуле выбираем по [14, табл.32, стр.281].

КР - поправочный коэффициент учитывающий влияние качества обработки материала на силовые зависимости. [14, табл.9, стр.264].

Рассчитываем осевую силу резания:

где Cp = 143 – коэффициент, учитывающий влияние различных факторов на осевое усилие резания. Коэффициент СР и показатели степени в формуле выбираем по [6, табл.32, стр.281].

Рассчитываем мощность резания:

Вращательный момент рассчитаем по формуле:

Произведем проверку соответствия параметров выбранного станка полученным режимам резания. Сравнение будем вести по достаточности вращательного момента шпинделя станка и мощности электродвигателя привода главного движения. Проверку проводим согласно неравенству: Mвр > Mкр; 477,5 Н*м > 9,8 Н*м; Nэл.дв. > Nпр; 5,5 кВт > 0,101 кВт; что не превышает мощности электродвигателя станка. Операция 60 – Токарная

Рисунок 9,2 - Операционный эскиз операции №60

Необходимо произвести подрезку торца на размер ø473,4мм

Анализируя форму детали и параметры обработки, для подрезки торца выбираем токарный подрезной отогнутый резец с пластинами из твердого сплава, так как к обрабатываемому торцу примыкают другие поверхности, препятствующие подводу или отводу резца. Параметры резца: длина резца L=120мм, длина твердосплавной пластины a=12мм, радиус режущей кромки резца r=2мм, n=8мм, m=8.5, K=13мм. Резец по ГОСТ 18880-73. Материал резца – ВК8. [14, табл.4, стр.119] Глубина резания t дана нам как исходный параметр и для получистового точения равняется 1.85.

t=1.85 мм. Подача зависит от шероховатости обрабатываемой поверхности и радиуса скругления режущей кромки резца. Радиус скругления режущей кромки резца был выбран при выборе геометрии резца и составил r=2,0 мм, а шероховатость обрабатываемой поверхности для данного перехода составила Rа 6,3 мкм. Согласно рекомендациям нормативов режимов резания и времени на механическую обработку выбираем величину продольной подачи: Sтабл = 0,45 мм/об [10, табл.19, стр.108]. Учитывая выбранную подачу и габаритные размеры заготовки выбираем токарный станок 1A512МФ3. Согласуем выбранную подачу с подачей станка и принимаем ближайшую меньшую подачу: Sтабл = 0,45 мм/об => Sпр = 0,40 мм/об Определим скорость резания:

где Т - период стойкости резца, принимаем Т=60 мин; Cv = 63 – выбираем, исходя из обрабатываемого материала и главного угла в плане; Кv - поправочный коэффициент; Kv= Kv1* Кv2* Kv3* Кv4; Kv1 – коэффициент, учитывающий отношения диаметров; Kv1 = 1,0; Кv2 – коэффициент, учитывающий марку материала инструмента; Кv2 = 1,0; Kv3 – коэффициент, учитывающий стойкость инструмента; Kv3 = 1,15; Кv4 – коэффициент, учитывающий состояние поверхности; Кv4 = 1,0; Kv = 1,0*1,0*1,15*1,0 =1,15. Значения коэффициентов выбираем по [10, табл.29, стр.129].

Определяем частоту вращения шпинделя:

Уточняем обороты по паспорту станка n=40 об/мин. Рассчитываем действительную скорость резания с учетом принятых оборотов станка:

Рассчитываем машинное время:

Рассчитываем силу резания:

Коэффициент СР и показатели степени в формуле выбираем по [14, табл.22, стр.273]. КР - поправочный коэффициент, учитывающий влияние качества обработки материала на силовые зависимости. [14, табл.9, стр.264]

Рассчитываем мощность резания:

что не превышает мощности электродвигателя станка.

Операция № 70 – Токарная

Рисунок 4 – Операционный эскиз операции №35

Необходимо произвести подрезку торца на размер ø478+0,25 Анализируя форму детали и параметры обработки, для подрезки торца выбираем токарный подрезной отогнутый резец с пластинами из твердого сплава, так как к обрабатываемому торцу примыкают другие поверхности, препятствующие подводу или отводу резца. Параметры резца: длина резца L=120мм, длина твердосплавной пластины a=12мм, радиус режущей кромки резца r=2мм, m=7мм, H=20мм, B=12мм. Резец по ГОСТ 18880-73. Материал резца – ВК8. [14, табл.4, стр.119] Глубина резания t дана нам как исходный параметр и для получистового точения равняется 1,5мм. t=1,5 мм. Подача зависит от шероховатости обрабатываемой поверхности и радиуса скругления режущей кромки резца. Радиус скругления режущей кромки резца был выбран при выборе геометрии резца и составил r=2,0 мм, а шероховатость обрабатываемой поверхности для данного перехода составила Rа 6,3 мкм. Согласно рекомендациям нормативов режимов резания и времени на механическую обработку выбираем величину продольной подачи: Sтабл = 0,43 мм/об [10, табл.19, стр.108]. Учитывая выбранную подачу и габаритные размеры заготовки выбираем токарный станок с ЧПУ IA512МФ3. Согласуем выбранную подачу с подачей станка и принимаем ближайшую меньшую подачу: Sтабл = 0,43 мм/об => Sпр = 0,40 мм/об Определим скорость резания:

где Т - период стойкости резца, принимаем Т=60 мин; Cv = 70 – выбираем, исходя из обрабатываемого материала и главного угла в плане;

Кv - поправочный коэффициент; Kv= Kv1* Кv2* Kv3* Кv4; Kv1 – коэффициент, учитывающий отношения диаметров; Kv1 = 1,0; Кv2 – коэффициент, учитывающий марку материала инструмента; Кv2 = 1,0; Kv3 – коэффициент, учитывающий стойкость инструмента; Kv3 = 1,15; Кv4 – коэффициент, учитывающий состояние поверхности; Кv4 = 1,0; Kv = 1,0*1,0*1,15*1,0 =1,15. Значения коэффициентов выбираем по [10, табл.29, стр.129].

Определяем частоту вращения шпинделя:

Уточняем обороты по паспорту станка n=30 об/мин. Рассчитываем действительную скорость резания с учетом принятых оборотов станка:

Рассчитываем машинное время:

Рассчитываем силу резания:

Коэффициент СР и показатели степени в формуле выбираем по [14, табл.22, стр.273]. КР - поправочный коэффициент, учитывающий влияние качества обработки материала на силовые зависимости. [14, табл.9, стр.264]

Рассчитываем мощность резания:

что не превышает мощности электродвигателя станка.

Рисунок 9,4 - Схема операции № 35 Сверлить двадцять восемь отверстий Æ6+0,2. В качестве рабочего инструмента выбираем сверло спиральное из быстрорежущей стали с цилиндрическим хвостовиком ГОСТ 10902-77 короткой серии, длина сверла L = 93 мм, длина рабочей части l = 57 мм, диаметр сверла d = 6 мм. Материал сверла – Р6М5. [14, табл.40, стр.137] При механической обработке конструкционных, жаропрочных и титановых материалов значительное влияние на стойкость инструмента и качество обработанной поверхности оказывают смазывающе-охлаждающие жидкости (СОЖ). На операциях точения, фрезерования, сверления, зенкерования при обработке титановых сплавов рекомендуется применять обильное охлаждение 10% водным раствором эмульсола с добавлением 2% сульфофрезола. Определяем глубину резания t по формуле: t = d / 2 = 6 / 2 = 3 (мм), [14, стр.276] где d = 6 мм – диаметр получаемого отверстия. Согласно рекомендациям нормативов режимов резания и времени на механическую обработку, выбираем в таблице осевую подачу: Sтабл = 0,15 мм/об, учитывая поправочный коэффициент на подачу для измененных условий работы KSo = 1,0 (т.к. глубина сверления не больше трех радиусов сверла). [10, табл.37, стр.148] В качестве оборудования выбираем высокоскоростной обрабатывающий центр MA655. Выбор обусловлен высокими показателями надежности данного оборудования, высоким частотным диапазоном и высоким диапазоном подач. Основные характеристики станка представлены в таблице 2.14.

Таблица 11 - Характеристика станка

Так как в этом станке установлен бесступенчатый диапазон подач и оборотов, то принимаем станочное значение подачи такое же, как и табличное. Sтабл =0,15 мм/об. Sст = 0,15 мм/об. Скорость резания при сверлении определяем по формуле:

где Kv = Kv1*Kv2; Kv1 = 1,0 – учитывает отношение фактического периода стойкости инструмента к нормативному Тф/Тн; Kv2 = 1,0 – учитывает марку материала инструмента; Kv = 1,0*1,0 = 1,0; Значения коэффициентов выбираем по [10, табл.42, стр.158]. T =20 мин – стойкость инструмента; Cv = 0,1 – коэффициент, учитывающий влияние других факторов. Таким образом получаем:

Частоту вращения шпинделя определяем по формуле:

Согласуем расчетную частоту вращения шпинделя станка с рядом частот вращения шпинделя станка MA655 и выбираем ближайшую меншую частоту: nст = 100 об/мин. Производим пересчет фактической скорости резания с учетом принятой частоты вращения шпинделя станка:

Рассчитываем машинное время для обработки одного отверстия:

Машинное время для обработки 28-и отверстий:

Рассчитываем крутящий момент:

Коэффициент СМ и показатели степени в формуле выбираем по [14, табл.32, стр.281].

КР - поправочный коэффициент учитывающий влияние качества обработки материала на силовые зависимости. [14, табл.9, стр.264].

Рассчитываем осевую силу резания:

где Cp = 143 – коэффициент, учитывающий влияние различных факторов на осевое усилие резания. Коэффициент СР и показатели степени в формуле выбираем по [6, табл.32, стр.281].

Рассчитываем мощность резания:

Вращательный момент рассчитаем по формуле:

Произведем проверку соответствия параметров выбранного станка полученным режимам резания. Сравнение будем вести по достаточности вращательного момента шпинделя станка и мощности электродвигателя привода главного движения. Проверку проводим согласно неравенству: Mвр > Mкр; 477,5 Н*м > 13,9 Н*м; Nэл.дв. > Nпр; 5,5 кВт > 0,157 кВт, что не превышает мощности электродвигателя станка. Техническое нормирование. Технические нормы времени в условиях серийного производства, устанавливаются расчетно-аналитическим методом.

где:

где:

где:

Время на обслуживание рабочего места, отдых и естественные потребности:

где:

Количество деталей в партии для одновременного запуска определяется по формуле:

где:

254 – количество рабочих дней в году.

Согласно данной методики рассчитаем нормы времени для операции номер 25, Сверлильная. Для нахождения Тш-к, необходимо рассчитать штучное время на операцию

где:

где: детали, мин (табл. 5.1 [2]); Туп = 0,08– время на приемы управления, мин (табл. 5.8 [2]); Таким образом, вспомогательное время равно:

где:

Таким образом, время на обслуживание рабочего места равно:

Зная все составляющие штучного времени, мы можем рассчитать его значение по формуле 10.2. Таким образом получим:

Определив штучное время, мы можем рассчитать значение штучно-калькуляционного времени по формуле 10.1. Таким образом получим:

где:

Согласно данной методики рассчитаем нормы времени для операции номер 60, Токарная. Для нахождения Тш-к, необходимо рассчитать штучное время на операцию

где:

где: детали, мин (табл. 5.1 [2]); Туп = 0,15– время на приемы управления, мин (табл. 5.8 [2]); Таким образом, вспомогательное время равно:

где:

Таким образом, время на обслуживание рабочего места равно:

Зная все составляющие штучного времени, мы можем рассчитать его значение по формуле 10.2. Таким образом получим:

Определив штучное время, мы можем рассчитать значение штучно-калькуляционного времени по формуле 7.1. Таким образом получим:

где:

По данной методике выполняем расчёт нормирования для двух механических операций и заносим их результат в таблицу 10.1.

Таблица 12 – Сводная таблица технических норм времени по операциям, мин.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.103.111 (0.008 с.) |

Операция № 025 – сверлильная

Операция № 025 – сверлильная , [14, стр.276]

, [14, стр.276] (м/мин).

(м/мин). (об/мин). [14, стр.277]

(об/мин). [14, стр.277] (м/мин).

(м/мин).

[14, стр.277].

[14, стр.277].

, [14, стр.277]

, [14, стр.277]

[14, стр.280]

[14, стр.280]

, [14, стр.265]

, [14, стр.265] =38,1 (м/мин).

=38,1 (м/мин). . [14, стр.268]

. [14, стр.268]

. [14, стр.271]

. [14, стр.271]

, [14, стр.271]

, [14, стр.271]

=43,5 (м/мин).

=43,5 (м/мин). . [14, стр.268]

. [14, стр.268]

, [14, стр.271]

, [14, стр.271] Операция № 035 – Сверлильная

Операция № 035 – Сверлильная (м/мин).

(м/мин). (об/мин). [14, стр.277]

(об/мин). [14, стр.277] (м/мин).

(м/мин).

[14, стр.280]

[14, стр.280] ; (10.1)

; (10.1) – число деталей в партии;

– число деталей в партии; – подготовительно-заключительное время, мин;

– подготовительно-заключительное время, мин; – штучное время на одну деталь, мин.

– штучное время на одну деталь, мин. ; (10.2)

; (10.2) – основное (машинное) время, мин;

– основное (машинное) время, мин; – вспомогательное время, мин;

– вспомогательное время, мин; – время обслуживания рабочего места, мин;

– время обслуживания рабочего места, мин; – время перерыва на отдых, в процентах от основного времени, мин.

– время перерыва на отдых, в процентах от основного времени, мин. ; (10.3)

; (10.3) – время на установку и снятие детали, мин;

– время на установку и снятие детали, мин; – время на закрепление и открепление детали, мин;

– время на закрепление и открепление детали, мин; – время на приемы управления, мин;

– время на приемы управления, мин; – время на измерение детали, мин.

– время на измерение детали, мин. - оперативное время.

- оперативное время. ; (10.4)

; (10.4) – время на техобслуживание в процентах от основного времени, мин;

– время на техобслуживание в процентах от основного времени, мин; – время на организационное обслуживание в процентах от Топ, мин;

– время на организационное обслуживание в процентах от Топ, мин; (10.5)

(10.5) = 4000 – годовая программа выпуска, шт;

= 4000 – годовая программа выпуска, шт; = 5 – периодичность выпуска, дни;

= 5 – периодичность выпуска, дни; мин.

мин. ;

;

мин.

мин. ;

; мин.

мин. . Штучное время мы рассчитываем по формуле 8.2:

. Штучное время мы рассчитываем по формуле 8.2: мин.

мин. мин.

мин. мин.

мин.