Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение частоты вращения шпинделяСодержание книги Поиск на нашем сайте

Частоту вращения шпинделя n, об/мин, определяют по формуле

Полученное значение n уточняют в меньшую сторону по паспортным данным оборудования. Ряд значений частоты вращения шпинделя n ст для некоторых моделей универсальных вертикально-сверлильных станков приведены в разд. 3.3. Определение фактического значения скорости резания Фактическое значение скорости резания v ф, м/мин, равно

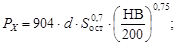

3.7. Определение осевой составляющей силы резания РХ Осевая составляющая силы резания РХ, Н, при сверлении определяется по формулам: при сверлении стали: при сверлении чугуна: Мощность N э, кВт, затрачиваемая на резание при сверлении, может быть подсчитана по следующим формулам: для стали: для чугуна: В том случае, если условия не выполняются, следует уменьшить подачу или использовать другой станок. Необходимо, чтобы выполнялись условия Паспортные данные некоторых моделей вертикально-сверлильных станков приведены в табл. 22. Таблица 22

Определение основных параметров нормирования Основное технологическое (машинное) время операции сверления t о, мин, рассчитывают по формуле

где L — длина хода сверла с рабочей подачей, мм (рис. 4); L = l вр + l о + l вых (l вр — величина врезания сверла, мм; для сверл с одинарной заточкой l вр = 0,4 d, для сверл с двойной заточкой l вр = 0,5 d; l о — глубина отверстия, мм; l вых — величина выхода сверла; при сквозном отверстии l вых= 1…2 мм, при глухом отверстии l вых= 0). Количество отверстий, обработанных за период стойкости, K з, шт, рассчитывают по формуле

Для определения штучного времени t шт, мин, необходимо знать сумму всех непроизводительных затрат времени, приходящихся на одну операцию сверления:

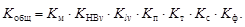

где e — коэффициент, учитывающий все временные вспомогательные затраты при обработке одной обрабатываемой заготовки (исключая время на смену инструмента) в долях основного времени t о; для сверлильных станков e= 0,45; t см — время на смену сверла; при установке сверла с конусом Морзе t см= 0,12…0,14 мин; K обсл — коэффициент, характеризующий затраты времени на обслуживание станка; при диаметре сверла до 12 мм K обсл = 0,035, свыше 12 мм K обсл = 0,04; K отд — коэффициент, характеризующий затраты времени на отдых и личные надобности; K отд= 0,04…0,08.

Рис. 4 Сменная выработка Н, шт., определяется как

где Т см — продолжительность смены, можно принять 480 мин. Сменный расход инструмента (количество необходимых сверл с учетом переточки) Исм, шт., определяют по формуле

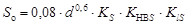

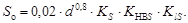

где i — количество переточек сверла; количество возможных переточек сверла зависит от серии сверла (длины рабочей части), используемых режимов сверления, вида лимитирующего износа рабочих элементов, типа оборудования и др. Для выполнения домашнего задания можно принять, что сверло обеспечивает 10 переточек; t — коэффициент запаса инструмента, характеризующий его возможную случайную убыль, обычно t = 1,2. 3.9. Выбор режима сверления умеренной интенсивности Выбор режима резания умеренной интенсивности. В случае необходимости использования умеренных режимов сверления (см. разд. 1) выбор подачи S о, мм/об, осуществляют по формуле

Значения параметров, входящих в формулу, определяют, как это описано в разд. 3.3. Полученное значение S о уточняют по паспортным данным оборудования в бóльшую сторону. Таблица 23

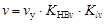

Скорость резания v, м/мин, определяют по формуле

Значения v удля различных групп обрабатываемых материалов приведены в табл. 23 [2]. Значения коэффициентов определяются, как это описано в разд. 3.4. Остальные этапы выбора параметров описаны в разд. 3.5–3.8. Выбор форсированных режимов сверления. Для форсированных режимов сверления подачу подсчитывают по формуле

и уточняют по паспорту станка. Скорость резания вычисляют по формуле

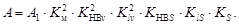

Величина А называется условным показателем интенсивности режима сверления [2], ее вычисляют по формуле

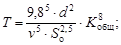

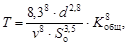

При форсированных режимах для короткой и средней серии сверла А 1 = 25, для длинной и удлиненной А 1= 13. После получения значения v для форсированных режимов сверления следует определить ожидаемую стойкость сверла T, мин, которая может быть рассчитана по формулам: для обработки стали для обработки чугуна где Выбор коэффициентов, входящих в правую часть формулы, описан в разд. 3.4. Считается, что для всех случаев обработки стойкость сверла не должна быть менее 10 мин. В том случае, если стойкость сверла Остальные этапы выбора параметров описаны в разд. 3.5–3.8. 4. Выбор режима резания для операций

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 3838; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.166.85 (0.01 с.) |

и

и  , где h — КПД станка; обычно h = 0,80.

, где h — КПД станка; обычно h = 0,80.

.

.