Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

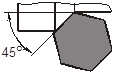

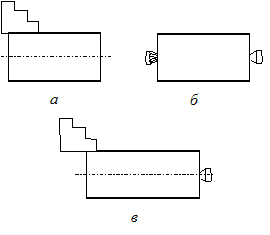

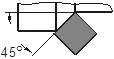

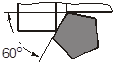

Вычерчивание схемы обработкиСодержание книги Поиск на нашем сайте На схеме обработки должно быть показано следующее: 1. Обрабатываемая деталь, закрепленная на токарном станке в соответствии с принятым способом крепления заготовки. Чаще всего применяют три способа крепления: – крепление в патроне консольно (рис. 2, а). Этот способ применяют при небольшой длине заготовки, при обработке заготовки только на части ее длины около патрона, а также в случае необходимости подрезания правого свободного торца. Обточка наружной поверхности по всей длине не обеспечивается. – крепление в центрах с поводком или через рифленый центр (рис. 2, б). Этот способ крепления обеспечивает высокую точность установки заготовки. Если в качестве поводка применяются стержни и упоры, передающие крутящий момент соответствующим элементам на торце заготовки, то обработка наружной поверхности может быть выполнена по всей длине заготовки. – крепление в патроне с поджимом задним центром (рис. 2, в). Этот способ крепления наиболее распространен, однако он не обеспечивает возможность подрезания правого торца, а также обточки наружной поверхности по всей длине. 2. Многогранная пластинка выбранной формы изображается с державкой в начальном и конечном положении с учетом врезания и перебега. Выбор формы пластинки (см. далее табл. 5) осуществляется с учетом следующего: – для повышения стойкости пластины и прочности ее вершины желательно использовать пластинку с наименьшими главными углами в плане j (форма пластин 3–5). Пластинки с углом j = 45° позволяют не только протачивать цилиндрическую поверхность, но и использовать такие пластины для формирования фасок; – для обработки тонких и длинных заготовок (при L/d > 10) с целью уменьшения значения составляющей силы резания Ру, изгибающей заготовку, желательно использовать пластинки с большим углом j. Это пластины формы 1, 2, 6. Большие главные углы в плане также снижают главную составляющую силы резания Pz, т. е. мощность, необходимую на резание. Пластины с углом j > 90° могут быть использованы для обработки фасонных поверхностей сложной формы или имеющих торцовые уступы;

– чем больше режущих вершин имеет пластина, тем больше ее суммарная стойкость. Рис. 2 3. Главное движение D г, движение подачи DS, глубина резания t, длина обрабатываемой поверхности l д, путь подвода резца l 1, длина врезания резца на полную глубину резания l вр, величина перебега резца l п, общая длина прохода резца L, диаметр заготовки до обработки d 1, после обработки d с обозначением допуска по соответствующему квалитету точности и шероховатость обработанной поверхности (см. также рис. 3). Обработанную поверхность выделяют красным цветом. 4. Таблица, имеющая графы: скорость резания, подача на оборот, глубина резания, число оборотов шпинделя, основное технологическое время и штучное время обработки. Таблицу заполняют после назначения режимов резания.

Назначение припусков на обработку (глубины резания) для каждого этапа и общего припуска на обработку В связи с тем, что процесс обработки всегда сводится к последовательному снятию с заготовки слоев материала с целью улучшения ее точности и шероховатости, глубина резания определяется этапом обработки. Рекомендуемые значения припуска на обработку (глубина резания) t для каждого этапа обработки устанавливают по табл. 1 [1]. Таблица 1

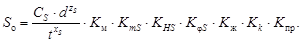

Общий припуск на обработку определяется суммой припусков по всем установленным этапам. Назначение подачи на оборот Величину подачи на один оборот заготовки S о, мм/об, выбирают с учетом диаметра обрабатываемой заготовки, глубины резания и этапа обработки. Для черновой и получистовой обработки S o можно рассчитать по формуле

Значения показателей степени zS, xS и коэффициентов CS K м, зависящие от вида обрабатываемого материала и этапа обработки, приведены в табл. 2. Таблица 2

Поправочный коэффициент KmS, характеризующий марку инструментального материала, выбирают по табл. 3. При выборе инструментального материала следует принимать во внимание следующие соображения. При обработке обычных конструкционных сталей следует использовать двухкарбидные твердые сплавы группы ТК. Для нормальных условий обработки сталей обычно используются сплавы марок Т15К6 или Т14К8. Для черновой обработки по корке, при неравномерном припуске, работе с ударами и т. п. рекомендуется использовать более прочный сплав с увеличенным содержанием кобальтовой связки Т5К10. Таблица 3

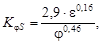

Чугуны обрабатываются однокарбидными сплавами группы ВК. Для черновой обработки чаще всего используют сплав ВК8, для чистовой — более твердый, но менее прочный сплав ВК6. Высоколегированные стали и сплавы с особыми свойствами, а также цветные сплавы чаще всего обрабатывают твердыми сплавами группы ВК, в том числе более дорогими мелкозернистыми сплавами этой группы с улучшенными свойствами серии М или ОМ. Поправочный коэффициент KHS характеризует механические свойства обрабатываемого материала: для обработки стали и чугуна для обработки медных и алюминиевых сплавов Значения параметров СHS и nS приведены в табл. 4. Таблица 4

Поправочный коэффициент K j S учитывает геометрические параметры резца в плане:

где e — угол при вершине резца (угол при вершине СМП), град; Наиболее применяемые формы СМП и углы в плане j при использовании этих пластин приведены в табл. 5. Поправочный коэффициент K ж учитывает жесткость заготовки и способ ее крепления на станке:

где L — длина заготовки, мм; D — диаметр обрабатываемой поверхности, мм. Значения С ж для различных способов крепления заготовки приведены в табл. 6.

Окончание табл. 5

Таблица 6

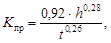

Поправочный коэффициент K к характеризует состояние поверхности заготовки: для заготовок с коркой K к = 0,85, для заготовок без корки K к = 1,0. Поправочный коэффициент K к используется в том случае, если рассматривается первый этап (черновая обработка). В остальных случаях K к= 1,0. Поправочный коэффициент K пр характеризует прочность режущей части резца:

где h — толщина многогранной пластины (см. табл. 5). Рекомендуемые приближенные соотношения между нагрузкой на резец, условно характеризуемой глубиной резания, и сечением державки, от которых зависит ее прочность и жесткость, приведены в табл. 7. Таблица 7

Подсчитанное значение подачи S о должно быть проверено по критерию получения заданной шероховатости поверхности. Такая проверка проводится только в том случае, если рассматриваемая операция является окончательной и требуемая шероховатость задана. Предельные значения подачи по критерию шероховатости приведены в табл. 8. Таблица 8

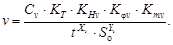

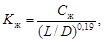

Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле

Значения коэффициента Сv и показателей степени Xv и Yv приведены в табл. 9. Таблица 9

Поправочный коэффициент KT учитывает заданный период стойкости:

Коэффициент KТ используют в том случае, если заданный период стойкости отличается от нормативного. Нормативный период стойкости, являющийся экономическим периодом стойкости, для резцов, оснащенных СМП и используемых при работе на станках с ЧПУ, обычно составляет 30 мин [1]. Поправочный коэффициент KHv учитывает свойства обрабатываемого материала: для стали и чугуна для медных и алюминиевых сплавов Значения C HBи nv приведены в табл. 10. Таблица 10

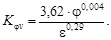

Поправочный коэффициент K j v учитывает геометрические параметры резца в плане: Поправочный коэффициент Kmv, учитывающий марку материала режущей части резца, определяется по табл. 11. Таблица 11

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 480; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.011 с.) |

№ п/п

№ п/п