Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт режимов резания на токарную операцию аналитическим методомСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

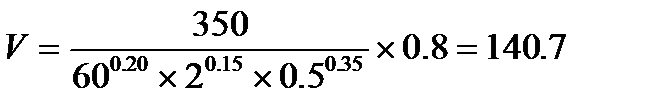

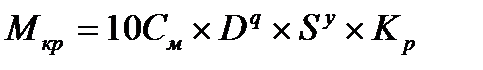

Токарно-винторезная Переход 1. Подрезать торец на длину 134мм. Выбираем режущий инструмент. Резец проходной отогнутый <φ=45°. Сечение державки 16х25. Геометрические параметры < [6, с.119, табл.4] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=h, (мм) где h – припуск на обработку t=1 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.5-0.9 (мм/об) [6, с.266, табл.11] По паспорту станка Sст = 0,5 (мм/об) 2.3 Назначаем период стойкости инструмента Т(мин) Т = 60 (мин) [6,с.268, табл.13] 2.4 Определяем допускаемую скорость резания V (м/мин) где x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка.

x = 0.15 [6, с.269, табл.17] y = 0.35 [6, с.269, табл.17] м = 0.20 [6, с.269, табл.17] где

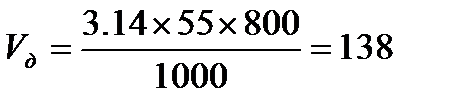

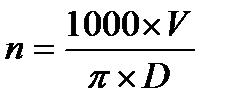

2.5 Определяем частоту вращения и корректируем по паспорту станка

где – V - допускаемая скорость резания; D – диаметр обрабатываемой заготовки.

По паспорту станка принимаем nст = 800 (мин-1) 2.6 Определяем действительную скорость резания

где –

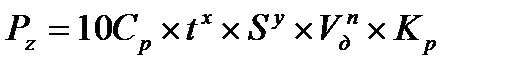

2.7 Определяем главную составляющую силы резания

где где t – глубина резания; S – подача станка; V д – действительная скорость резания. Сp= 300 [6, с.273, табл.22] x=1 [6, с.273, табл.22] y=0,75 [6, с.273, табл.22] n=0. 15 [6, с.273, табл.22]

где

2.8 Определяем мощность затрачиваемую на резание

где

2.9 Определяем достаточность мощности привода станка

где

N<Nшп - обработка на заданных режимах возможна 3. Определяем основное технологическое время

где l – длина обрабатываемой поверхности l =27.5 мм;

Расчёт режимов резания на вертикально-сверлильную операцию аналитическим методом Вертикально сверлильная Переход 1. Сверлить сквозное отверстие диаметром 6.7мм, глубиной 12мм. Выбираем режущий инструмент. Сверло спиральное <2φ=120° Р6М5. [6, с.137, табл.40] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=D/2, (мм) (15) где h – припуск на обработку t=3.35 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.15-0.20 (мм/об) [6, с.277, табл.25] По паспорту станка Sст = 0,5 (мм/об) 2.3 Проверяем выбранную подачу по осевой силе

где где t – глубина резания; S – подача станка; V д – действительная скорость резания. Сp = 68 [6, с.281, табл.32] q = 1 [6, с.281, табл.32] y = 0.7 [6, с.281, табл.32]

где

2.4 Назначаем период стойкости инструмента Т(мин) Т = 25 (мин) [6,с.277, табл.13] 2.5 Определяем допускаемую скорость резания V (м/мин)

где x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка.

q = 0.4 [6, с.278, табл.28] y = 0.7 [6, с.278, табл.28] м = 0.2 [6, с.269, табл.17] где

2.6 Определяем частоту вращения и корректируем по паспорту станка

где – V - допускаемая скорость резания; D – диаметр обрабатываемой заготовки.

По паспорту станка принимаем nст = 1000 (мин-1) 2.7 Определяем действительную скорость резания

где –

2.8 Определяем крутящий момент

где S – подача станка; Сm = 0.345 [6, с.281, табл.32] y=0,8 [6, с.281, табл.32] q=2 [6, с.281, табл.32]

где

2.8 Определяем мощность затрачиваемую на резание

где

2.9 Определяем достаточность мощности привода станка

где

N<Nшп - обработка на заданных режимах возможна 3. Определяем основное технологическое время

где l – длина обрабатываемой поверхности l =27.5 мм;

Таблица 5 – Сводная таблица режимов резания

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 1052; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.007 с.) |

= 45°, <

= 45°, <  , <

, <  ,

,  , материал режущей части твердый сплав Т14К8.

, материал режущей части твердый сплав Т14К8. , (м/мин) [6,с.265] (4)

, (м/мин) [6,с.265] (4) ,

,  - поправочные коэффициенты;

- поправочные коэффициенты; = 350 (м/мин) [6, с.269, табл.17]

= 350 (м/мин) [6, с.269, табл.17] (м/мин) [6,с.267]

(м/мин) [6,с.267] - коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, отражающий состояние поверхности заготовки;

- коэффициент, отражающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента

- коэффициент, учитывающий качество материала инструмента [6, с.261, табл.1] (5)

[6, с.261, табл.1] (5) = 1,11

= 1,11 [6, с.262, табл.2]

[6, с.262, табл.2] [6, с.263, табл.5]

[6, с.263, табл.5] [6, с.263, табл.6]

[6, с.263, табл.6] (м/мин)

(м/мин) (м/мин)

(м/мин) (мин-1)

(мин-1) (6)

(6) - число пи равное 3,14;

- число пи равное 3,14; (мин-1)

(мин-1) (мин-1)

(мин-1) , (7)

, (7) - число пи равное 3.14; D – диаметр обрабатываемой заготовки;

- число пи равное 3.14; D – диаметр обрабатываемой заготовки; - частота вращения по паспорту станка

- частота вращения по паспорту станка (мин-1)

(мин-1) (Н)

(Н) [6, с.271] (8)

[6, с.271] (8) ,

,  - поправочные коэффициенты; x, y, n – показатели степени;

- поправочные коэффициенты; x, y, n – показатели степени; [6, с.271] (9)

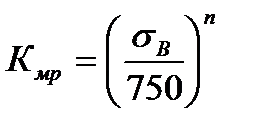

[6, с.271] (9) - коэффициенты, учитывающий влияние качества обрабатываемого материала;

- коэффициенты, учитывающий влияние качества обрабатываемого материала; ,

,  ,

,  ,

,  - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента.

- поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. [6, с.264, табл.9] (10)

[6, с.264, табл.9] (10)

[6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23]

(Н)

(Н) (кВт)

(кВт) [6, с.271] (11)

[6, с.271] (11) – действительная скорость резания

– действительная скорость резания (кВт)

(кВт) (кВт)

(кВт) (12)

(12) - мощность двигателя по паспортным данным

- мощность двигателя по паспортным данным  кВт;

кВт; - КПД станка

- КПД станка

(кВт)

(кВт) (мин)

(мин) (13)

(13) - величина врезания

- величина врезания =

=  ;

;  =

=  = 1.2 мм. (14)

= 1.2 мм. (14) - величина подвода и перебега

- величина подвода и перебега =1 мм;

=1 мм; - частота вращения шпинделя по паспорту;

- частота вращения шпинделя по паспорту; - подача по паспорту.

- подача по паспорту. (мин)

(мин) (Н)

(Н) [6, с.271] (16)

[6, с.271] (16) ,

,  [6, с.280]

[6, с.280] [6, с.264, табл.9]

[6, с.264, табл.9]

(Н)

(Н) , (м/мин) [6,с.276] (17)

, (м/мин) [6,с.276] (17) ,

,  - поправочные коэффициенты;

- поправочные коэффициенты; = 7 (м/мин) [6, с.278, табл.28]

= 7 (м/мин) [6, с.278, табл.28] (м/мин) [6,с.276]

(м/мин) [6,с.276] - коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, отражающий состояние поверхности заготовки;

- коэффициент, отражающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента

- коэффициент, учитывающий качество материала инструмента [6, с.261, табл.1] (18)

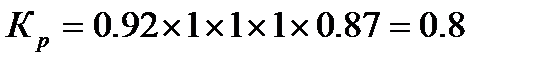

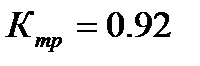

[6, с.261, табл.1] (18) = 0.92

= 0.92 [6, с.263, табл.6]

[6, с.263, табл.6] [6, с.280, табл.31]

[6, с.280, табл.31] (м/мин)

(м/мин) (м/мин)

(м/мин) (19)

(19) (мин-1)

(мин-1) (мин-1)

(мин-1) (20)

(20) - число пи равное 3.14; D – диаметр обрабатываемой заготовки;

- число пи равное 3.14; D – диаметр обрабатываемой заготовки; (мин-1)

(мин-1) (Н)

(Н) [6, с.277] (21)

[6, с.277] (21) ,

,  - поправочные коэффициенты; q, y – показатели степени;

- поправочные коэффициенты; q, y – показатели степени; [6, с.280]

[6, с.280] - коэффициент, учитывающий влияние качества обрабатываемого материала;

- коэффициент, учитывающий влияние качества обрабатываемого материала;

(Н)

(Н) [6, с.271] (21)

[6, с.271] (21) (кВт)

(кВт) кВт;

кВт;

(кВт)

(кВт) (23)

(23) ;

;

- частота вращения шпинделя по паспорту;

- частота вращения шпинделя по паспорту; - подача по паспорту.

- подача по паспорту. (мин)

(мин)