Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка металлов резанием. Промышленное резание металловСодержание книги

Поиск на нашем сайте

Чтобы металлическая заготовка приобрела требуемую форму, ее нужно обработать — снять лишний металл или стружку. Делают это при помощи различного металлорежущего инструмента на металлорежущих станках. В технологии машиностроения обработка резанием занимает большое место. Ведь без нее нельзя изготовить почти ни один прибор, ни одну машину. Резанием выполняют и предварительные — обдирочные и окончательные — финишные операции. Финишные операции называют тонкой обработкой. Нередко их приходится выполнять с большой точностью — до долей микрона. Представить себе эту величину невозможно — ведь средняя толщина человеческого волоса 50 микрон! Резанием обрабатывают и огромные детали гигантских машин — например, роторы гидротурбин с диаметром рабочего колеса свыше 9 м (а это высота трех этажного дома!), гребные валы судов длиной до 30 м и детали, которые без увеличительного стекла не рассмотришь. В процессе обработки резанием изделие получает заданные форму, размеры и качество поверхности. Высокое качество трущихся поверхностей изделия очень важно: от этого зависит скорость изнашивания, т. е. долговечность, изделия.

Существует наука о резании металлов — теория резания. Ею занимаются многие ученые в нашей стране и за рубежом. Основы ее заложены в XIX и начале XX в. Главный вопрос теории резания — с какой скоростью станок должен снимать стружку, чтобы стойкость резца была наибольшей. На первый взгляд кажется, что больших скоростей резания добиться нетрудно. Но это не так. В процессе резания развивается тепло, оно нагревает резец, размягчает его и может даже совсем вывести из строя. Конечно, резец охлаждают при работе. Выбор подходящего охлаждения — также одна из важных задач науки о резании. Но охлаждение помогает не всегда, а иногда даже вредит, так как металл может растрескиваться. Следовательно, скорость можно увеличивать, лишь хорошо изучив возможности станка, резцов и свойства материала. Только исключительное знание всех тонкостей своей профессии позволило нашим токарям-новаторам добиться высоких скоростей резания. Решая эти задачи, теория резания учитывает материал изделия, его свойства, материал инструмента, его форму и размеры, условия резания, требования к качеству поверхности и т. д. Далеко не все здесь поддается расчетам, и поэтому большая роль в науке о резании принадлежит эксперименту. Металлорежущий станок — одна из самых важных машин. Нет ни одного завода, где бы не было металлорежущих станков. Без них не может обойтись даже кустарная ремонтная мастерская. Количество металлорежущих станков в стране определяет ее экономическое могущество.

Основной тип металлорежущего станка — токарный. Его знали еще в Древнем Египте. Тогда этот станок приводился в действие веревочным приспособлением вроде лука для стрельбы стрелами. Поэтому его называли лучковым. На тетиву лука навертывали болванку, затем лук распрямляли, и тетива заставляла болванку делать несколько оборотов. В это время токарь, держа в руке резец, подводил его к болванке и снимал стружку. Лучковые токарные станки были и в Древней Греции, Риме, Китае, Индии. На таких станках обрабатывали дерево, иногда камень, кость. Постепенно ручной привод лучкового токарного станка сменился ножным, тоже веревочным. К двум близстоящим деревьям прикрепляли горизонтально два колышка. Между ними закрепляли болванку (рис. 2), на которую навертывали веревку. Один конец ее поднимали к упругой ветке, а другой, с петлей на конце, опускали вниз. Токарь продевал ногу в петлю и вращал болванку. Обе руки у него были свободны, поэтому производительность его труда возросла. Со временем деревья заменили досками, ветку — жердью. Внешний вид станка изменялся и улучшался, но ножной веревочный привод и работа вручную существовали многие века. Достигнуть точности на таком станке было крайне трудно. А металлы совсем нельзя было обрабатывать.

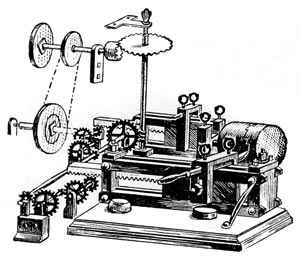

Так продолжалось до XVIII в., когда промышленный переворот потребовал быстрого развития машиностроения. Но для этого необходим был металлорежущий станок. Знаменитый русский механик Андрей Нартов, друг и советник Петра I, в 1712—1725 гг. сконструировал токарный станок, в котором резец был зажат в механически передвигающемся вдоль обрабатываемой болванки приспособлении (рис. 3). Впоследствии оно получило название суппорт (в переводе с английского «держатель»). Теперь на токарном станке можно было изготовлять детали машин, причем с такой степенью легкости, точности и быстроты, с которой не мог конкурировать ни один даже самый искусный рабочий. Полвека спустя в токарной мастерской Нартова побывал английский инженер Самюэль Бентам. Он внимательно ознакомился с суппортом Нартова и полностью оценил его. Вернувшись в Англию, Бентам организовал машиностроительный завод и привлек к работе известного механика Генри Модели. По указаниям Бентама, Модели в 1798 г. повторил великое изобретение Нартова. Станки с механическим суппортом постепенно распространились в Англии, а затем в других странах Европы и Америки. Началась эпоха обработки металлов резанием. Механический суппорт стали применять не только на токарных, но и на других станках.

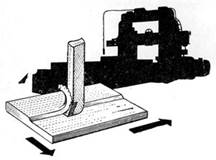

Типы металлорежущих станков определяются применяемым инструментом и схемой резания. Самый распространенный инструмент — резец. Им выполняют любую операцию резания. Можно сказать, что другие металлорежущие инструменты — это либо развитие резца, либо сочетание ряда резцов. Для резца наиболее характерны две схемы резания: точение — при этом заготовка вращается, а резец поступательно движется вдоль ее оси; строгание — когда и резец и заготовка движутся поступательно. По первой схеме работают токарные станки, по второй — строгальные.

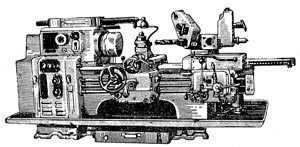

Типичный инструмент для обработки отверстий — сверло. При сверлении заготовка обычно неподвижна, а сверло вращается и в то же время движется поступательно, углубляясь в металл. Так работает сверлильный станок. Широко и разносторонне применяется фреза. Это — диск с несколькими расположенными по окружности резцами. Обычно фрезой обрабатывают плоскости. При этом ей придают вращательное движение, а заготовке — поступательное. Фрезеруют детали на фрезерном станке. Есть и шлифовальные станки. Шлифовальный круг вращается, а заготовка одновременно и вращается и движется — либо только движется — поступательно. Мы рассказали лишь о нескольких основных видах обработки резанием. Но и для них существует много разновидностей станков. Вот токарный станок. Основанием его служит станина. Обрабатываемое изделие зажимают либо между центрами передней и задней бабок, либо в патроне, который навертывается на шпиндель (вал) передней бабки. Резец укрепляют в суппорте. В передней бабке находится коробка скоростей, напоминающая автомобильную. С ее помощью изделию придают нужную скорость вращения — скорость резания, Изобретатели неустанно ищут материалы, повышающие стойкость инструмента. Раньше его изготовляли из обычных углеродистых сталей несложного химического состава. Потом появились стали, содержащие значительное количество вольфрама. Благодаря им скорости резания намного повысились, и стали получили название быстрорежущих. Но скоро и они перестали удовлетворять машиностроителей. Тогда были созданы так называемые твердые сплавы — особого класса металлические материалы, которые сохраняют свою твердость при нагреве до 900-1000°. В последние же годы начали делать минералокерамические инструменты с еще большей теплостойкостью. В зависимости от резца, твердости изделия, вида обработки шпинделю станка, а с ним и изделию придают Должную скорость вращения. Для этого и существует коробка скоростей.

На станке есть еще ходовой валик. Он получает вращение от коробки скоростей через коробку подач и вызывает перемещение суппорта, а вместе с ним и резца. Происходит резание. Если, помимо ходового валика, устанавливают ходовой винт, то станок становится токарновинторезным, т. е. может делать нарезку. А если вместо задней бабки на станке установлена поворотная головка, вращающаяся, как барабан револьвера, то его называют токарно-револьверным. В гнезда револьверной головки (обычно их шесть) вставляют различные инструменты. С их помощью станок, не останавливаясь, выполняет различные виды обработки. Для токарной обработки коротких изделий больших диаметров применяют лоботокарниый или карусельно - токарный станки. Существует еще множество других разновидностей токарных станков. То же относится и к другим станкам. Так, фрезерные станки бывают, в зависимости от расположения суппорта, вертикальные и горизонтальные, продольные и портальные, одношпиндельные и многошпиндельные, зубофрезерные и др. А шлифовальные станки предназначаются для наружного и внутреннего шлифования круглых поверхностей, для шлифования плоскостей, для бесцентрового шлифования, для шлифования резьбы, зубчатых колес и др. Основное, над чем работали и работают конструкторы, совершенствуя обработку резанием,— это повышение производительности обработки. Так постепенно изменялся материал инструмента, а затем и его конструкция. Фреза, например, выполняет такую же работу, что и резец при строгании. Но она — многорезцовый инструмент, сочетание нескольких резцов. Естественно, что фреза режет производительнее одного резца, и потому фрезерование вытесняет строгание из производства. Еще выше производительность шлифовального круга. Он состоит из множества мелких режущих частиц, скрепленных связующим веществом. Каждая такая частица — миниатюрный резец. Понятно, что шлифовальные станки — одни из самых производительных среди металлообрабатывающих.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 452; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.011 с.) |