Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Холодная высадка. Холодная штамповкаСодержание книги Поиск на нашем сайте

Наряду с горячей ковкой и штамповкой в машиностроении в последние годы все шире применяется метод холодной высадки и штамповки — выдавливания деталей на механических прессах-автоматах без нагревания металла. Этим методом из различных металлов и сплавов, а также из пластических масс делают и простые шайбы, и корпуса автомобилей, самолетов, холодильников. Холодная штамповка заключается в том, что из листа металла или пластмассы вырубают (вырезают) плоскую деталь, а затем придают ей в специальных штампах или при помощи гибочных станков нужную форму.

Только глубокое изучение свойств материалов, из которых штампуют то или иное изделие, позволяет рассчитать, какое усилие требуется от пресса, какой нужен штамп, чтобы из тонкого листа получились тысячи точнейших изделий сложной конфигурации. Механизированными и автоматизированными штамповочными прессами оснащаются наши передовые предприятия.

* * * Ковкой, штамповкой, прессованием можно получить изделия сложнейших форм и высочайшей точности, изделия, которые не требуют дополнительной обработки на станках. Этот метод распространяется все шире и шире. И вместе с тем он непрерывно совершенствуется. Его будут улучшать и дальше те, кто придет в эти цехи: кузнецы наших коммунистических предприятий, кузнецы в белых халатах, вооруженные приборами, способными отсчитывать микроны.

Металл и форма

Жидкость принимает форму сосуда, в который она налита. Налейте воду в ведро, вынесите его на мороз — получится глыба льда, имеющая форму полости ведра. Это свойство жидкостей принимать форму сосуда знали уже в древности. В различных музеях вы можете увидеть много изделий древних литейщиков из бронзы — амфоры, кувшины, украшения. Бронзу расплавляли и выливали в форму.

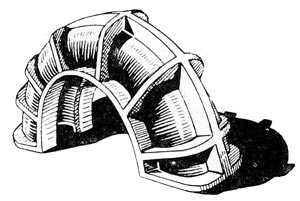

Посмотрите вокруг себя. Вы найдете массу вещей, изготовленных при помощи литья. Если в вашей квартире центральное отопление, то вам прежде всего бросаются в глаза радиаторы. Это — чугунное литье. В обыкновенной печи — чугунные литые дверцы, колосники, вьюшки. На кухне вы найдете мясорубку, жаровню, ступку — они отлиты из чугуна или других сплавов; ножка настольной лампы отлита из бронзы. Но всего больше литых деталей в разных машинах. Трактор более чем на половину состоит из литых деталей, экскаваторы и станки на три четверти. Главные части мощных гидротурбин Волжской гидроэлектростанции им. В.И. Ленина тоже литые. И корпуса могучих тепловых турбин литые. Никаким другим способом нельзя придать металлу такие замысловатые формы, какие получаются литьем, т. е. используя свойство жидкости приобретать форму сосуда. Много деталей машин, которые еще недавно получали в кузницах ковкой или обтачивали на станках, теперь отливают. Даже режущие инструменты — фрезы и резцы — сейчас изготовляют в литейных цехах.

Одно время литейное производство считали «отжившим свой век», но в последние годы способы получения литья значительно усовершенствовались и оно снова заняло ведущее положение среди других методов обработки металлов. Литьем удается изготовлять детали разных машин такой совершенной формы и такой точности, что они почти не требуют обработки на станках. Это очень большое преимущество литых деталей по сравнению с деталями, полученными способом ковки. Представьте себе, что вам надо сшить костюм. Портной снимет с вас мерку и скажет: «На костюм уйдет 3 метра, принесите 7 метров». «Куда же столько?» — спросите вы. «А 4 метра я искромсаю». Конечно, никто не стал бы шить у такого неэкономного портного. Но на машиностроительных заводах нередко бывает именно так. Поковка коленчатого вала — непременной принадлежности многих двигателей — весит 7 Т, чистый вес готового вала — 3 Т, остальные 4 Т превращают в стружку. И на этом деле заняты десятки станков и рабочих. Это не какой-то исключительный пример. Ежегодно в нашей стране в стружку уходит около 4,5 млн. Т металла. А это производительность очень мощного металлургического завода.

Почему так получается? Дело в том, что ковкой или штамповкой очень трудно сделать деталь сложной конфигурации. Взять, например, тот же коленчатый вал. Сколько на нем «колен» и переходов — «шеек», которые соприкасаются с другими частями двигателя! Здесь точность измеряется микронами. Ковкой или штамповкой такой точности не получишь, так как на коленах и шейках останется лишний слой, который придется срезать на станках — фрезой или резцом. При этом большое количество металла превратится в стружку. Кроме того, фрезы или резцы разрушают структуру ткани металла, отчего вал скорее изнашивается. А литьем можно изготовить и очень сложные изделия. Жидкий металл заполнит любую извилину, тончайшие переходы. Отлитый коленчатый вал не требует никакого вмешательства фрезы или резца. Разве только придется отшлифовать шейки. Прочность отлитой детали будет зависеть от материала.

Выбор материала

Жидкость принимает форму сосуда, в который она налита. Налейте воду в ведро, вынесите его на мороз — получится глыба льда, имеющая форму полости ведра. Это свойство жидкостей принимать форму сосуда знали уже в древности. В различных музеях вы можете увидеть много изделий древних литейщиков из бронзы — амфоры, кувшины, украшения. Бронзу расплавляли и выливали в форму.

Посмотрите вокруг себя. Вы найдете массу вещей, изготовленных при помощи литья. Если в вашей квартире центральное отопление, то вам прежде всего бросаются в глаза радиаторы. Это — чугунное литье. В обыкновенной печи — чугунные литые дверцы, колосники, вьюшки. На кухне вы найдете мясорубку, жаровню, ступку — они отлиты из чугуна или других сплавов; ножка настольной лампы отлита из бронзы. Но всего больше литых деталей в разных машинах. Трактор более чем на половину состоит из литых деталей, экскаваторы и станки на три четверти. Главные части мощных гидротурбин Волжской гидроэлектростанции им. В.И. Ленина тоже литые. И корпуса могучих тепловых турбин литые. Никаким другим способом нельзя придать металлу такие замысловатые формы, какие получаются литьем, т. е. используя свойство жидкости приобретать форму сосуда. Много деталей машин, которые еще недавно получали в кузницах ковкой или обтачивали на станках, теперь отливают. Даже режущие инструменты — фрезы и резцы — сейчас изготовляют в литейных цехах.

Одно время литейное производство считали «отжившим свой век», но в последние годы способы получения литья значительно усовершенствовались и оно снова заняло ведущее положение среди других методов обработки металлов. Литьем удается изготовлять детали разных машин такой совершенной формы и такой точности, что они почти не требуют обработки на станках. Это очень большое преимущество литых деталей по сравнению с деталями, полученными способом ковки. Представьте себе, что вам надо сшить костюм. Портной снимет с вас мерку и скажет: «На костюм уйдет 3 метра, принесите 7 метров». «Куда же столько?» — спросите вы. «А 4 метра я искромсаю». Конечно, никто не стал бы шить у такого неэкономного портного. Но на машиностроительных заводах нередко бывает именно так. Поковка коленчатого вала — непременной принадлежности многих двигателей — весит 7 Т, чистый вес готового вала — 3 Т, остальные 4 Т превращают в стружку. И на этом деле заняты десятки станков и рабочих. Это не какой-то исключительный пример. Ежегодно в нашей стране в стружку уходит около 4,5 млн. Т металла. А это производительность очень мощного металлургического завода.

Почему так получается? Дело в том, что ковкой или штамповкой очень трудно сделать деталь сложной конфигурации. Взять, например, тот же коленчатый вал. Сколько на нем «колен» и переходов — «шеек», которые соприкасаются с другими частями двигателя! Здесь точность измеряется микронами. Ковкой или штамповкой такой точности не получишь, так как на коленах и шейках останется лишний слой, который придется срезать на станках — фрезой или резцом. При этом большое количество металла превратится в стружку. Кроме того, фрезы или резцы разрушают структуру ткани металла, отчего вал скорее изнашивается. А литьем можно изготовить и очень сложные изделия. Жидкий металл заполнит любую извилину, тончайшие переходы. Отлитый коленчатый вал не требует никакого вмешательства фрезы или резца. Разве только придется отшлифовать шейки. Прочность отлитой детали будет зависеть от материала.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 341; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.132.71 (0.006 с.) |