Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цена машины. Начисление амортизацииСодержание книги Поиск на нашем сайте

Сколько стоит машина

В одном из ленинградских музеев хранится старинный велосипед. У него тяжелая кованая рама, а колеса — как у телеги: с толстыми спицами и грубыми толстыми ободами. Цепной передачи нет, педали сидят прямо на оси переднего колеса, как у детского трехколесного велосипедика. Музейный велосипед весит вдвое больше нынешнего, а ездить на нем очень тяжело и неудобно. На неровной дороге эта машина так трясла, что в свое время получила нелестное прозвище «костотряс».

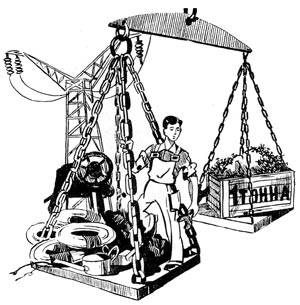

Но кто же ездил на «костотрясе», когда он был последней новинкой, когда лучших велосипедов не было? Бедняк? Ничего подобного! На «костотрясе» изволил кататься наследник престола Российской империи, будущий царь Александр III. Велосипед был выписан из-за границы специально для него. А простые люди — рабочие, крестьяне, мелкие служащие — даже и мечтать об этом велосипеде не могли. Только богачам такая забава была по карману. Сейчас на велосипедах ездят сотни миллионов людей. Часто можно видеть, как рабочий едет на велосипеде на завод, домашняя хозяйка — за покупками, колхозник — в поле. И никто не говорит о них: «Смотрите, какой богач: едет — подумать только — на настоящем велосипеде!» Дорогой велосипед был царской забавой. Дешевый — он стал доступен всем. Совершенно ясно, что цена его для нас небезразлична. Но на свете есть огромное количество разных машин. И только очень немногие из них мы с вами покупаем для себя, как покупаем велосипед. В нашей стране одному человеку не нужно покупать пароход или самолет, ткацкий станок или трактор, шагающий экскаватор или прокатный стан. Так не все ли нам равно, сколько стоят эти машины, которых мы никогда не купим? Нет, это совсем не все равно! Оказывается, что цена каждой машины имеет значение и для нас. Мы не покупаем машин, которые работают на заводах. Но мы покупаем, например, гвозди. И стоят эти гвозди очень дешево. За рубль продавец отвешивает целую горсть. А ведь было время, когда гвозди ценились очень высоко. Еще сто пятьдесят лет назад за горсть гвоздей можно было получить целого барана. Почему же гвозди были такими дорогими? И почему они стали такими дешевыми?

Дорогими они были потому, что их делали вручную. Мастер-гвоздарь накалял на горне железо, рубил его на кусочки и из каждого кусочка выковывал гвоздь. Это была очень тяжелая и кропотливая работа. Гвоздарь трудился с утра до вечера, а гвоздей получалось мало. Гвозди стали дешевыми, когда для их изготовления придумали специальную машину. Машина разматывает моток толстой стальной проволоки, отрубает кусок, делает на одном конце шляпку, на другом — острие. Готово! Гвоздь летит в ящик, а за ним второй, третий, десятый, сотый — глазом не уследишь! — несколько сот гвоздей в минуту. Много есть гвоздильных заводов, и на каждом много таких машин. Они делают столько гвоздей, что хватает всем — и плотникам, и столярам, и стекольщикам, и кровельщикам, и кораблестроителям, и сапожникам, и юным техникам, и домашним хозяйкам. И чем дешевле машины на заводах, тем дешевле обходятся гвозди. А спички? Ведь было время, когда их делали вручную. И они были так дороги, что бережливые люди каждую спичку разрезали ножом вдоль на две, иногда даже на четыре части. Теперь спички делают машинами на заводах— и за несколько копеек вы покупаете полсотни спичек в коробочке с красивой картинкой. Никому и в голову не приходит разрезать эти спички. Таких примеров можно привести очень много. Большинство вещей, которыми мы пользуемся, сделано машинами на заводах. И чем лучше устроены эти машины, чем они дешевле, тем больше нужных нам вещей, тем дешевле они обходятся.

Дешевые машины — это дешевые гвозди и спички, дешевые ткани и обувь, дешевая мебель и посуда, дешевые книги, коньки, радиоприемники и все другие вещи, которые делают на заводах и фабриках. Но не все можно сделать на заводе. Вот хотя бы морковка или помидор. Да что помидор — возьмите такой необходимейший продукт, как хлеб. Правда, есть хлебозаводы. Там хлеб пекут из муки. Муку привозят с мельницы. Современная большая мельница — это тоже целый завод. Иногда так и говорят: «мельзавод» или «мелькомбинат». Но вот зерно, из которого мелют муку, — его-то на заводе не сделаешь. Зерновые растения — пшеница, ячмень, рожь — растут в полях. Как же сделать, чтобы зерно было дешево? Нужно, чтобы в сельском хозяйстве тоже работали машины, чтобы этих машин было много, чтобы они были дешевыми. Вспомните недавний подвиг ваших старших братьев и сестер — покорение целины. За три года было распахано 36 млн. га целинных земель. А людей на огромных просторах целины трудится всего только несколько сотен тысяч. Каждый год они выращивают больше миллиарда пудов зерна. И, что важнее всего, это зерно — самое дешевое в стране. Почему же так получается? Потому, что в помощь людям на целину пришли машины. Многие тысячи тракторов работают в целинных совхозах. Тракторы дешевы и экономичны в работе — и зерно обходится дешево. Значит, дешевые машины — это дешевый хлеб, дешевые овощи, картофель, хлопок, сахарная свекла. Машины не только кормят и одевают нас, они нас возят. В старину говорили: «За морем телушка — полушка (т. е. полкопейки), да рубль перевоз». Но если бы в те времена эту самую телушку можно было быстро и дешево доставить на большом пароходе, такая пословица никогда бы не смогла родиться. До сих пор мы все время говорили, что чем дешевле машина, тем дешевле обходится то, что она делает. Но действительно ли это так и почему именно? Чтобы ответить на эти вопросы, рассмотрим простой пример. Допустим, завод делает гвозди. Сколько они должны ему стоить? Плановый отдел завода составляет расчет стоимости тонны гвоздей. Выглядит этот расчет примерно так:

Все ли вам понятно в этом расчете? Вот, например, сырье. Ясно, что раз проволока израсходована на изготовление гвоздей, то в стоимость гвоздей должна войти и стоимость проволоки. То же самое со смазкой, топливом, электроэнергией. Рабочим и служащим, конечно, тоже надо платить. Ведь это их труд превратил проволоку в гвозди. Но вот что такое «амортизационные начисления»? Что это за 160 руб., откуда они берутся?

Ковка штамповка

С того времени как человек узнал железо, он начал искать способы сделать его крепче, надежнее. Губчатое железо в холодном состоянии били колотушками, чтобы «выжать из него соки», т. е. удалить примеси. Затем, чтобы легче было придать металлу нужную форму, догадались нагревать его. Так возник способ обработки, который называют горячей ковкой. Он состоял в обработке горячего металла ударами молотов.

Ковка — самый старый метод обработки металлов. В прошлом орудиями труда кузнеца были наковальня, молот и такие инструменты, как бородки, зубила, гладилки и т. п. Но, когда железо начало широко входить в употребление, стало невозможно обрабатывать его прежними примитивными способами. Люди задумались, как заменить ручную ковку машинной. В XVI в. появились молоты, которые приводились в действие энергией текучей воды (водяной привод). Это дало возможность увеличить вес падающего бойка в 10-15 раз — до 400 кГ. Сила его удара значительно возросла. Русское кузнечное дело особенно высоко поднялось в эпоху Петра I, поощрявшего постройку заводов для обработки металлов. С появлением паровых машин открылись новые возможности для увеличения силы удара молота. Почти одновременно с паровозом родился паровой молот. Боек (его называют еще бабой) паровых молотов весил уже тонну. Нои этого оказалось мало! Все увеличивавшийся вес слитков и изготовляемых из них поковок (валы кораблей, стволы пушек) требовал еще более мощных молотов. Появились прессы, которые сдавливали крупные, хорошо нагретые стальные слитки и этим придавали им нужную форму. В то же время (60-70-е годы прошлого века) стали широко применять прокатные станы. Но кузнечная обработка не потеряла своего значения и сейчас. В наше время она получила новое развитие.

Ковка — верное средство улучшить качество металла, сделать его более однородным и прочным. Чем выше требования к прочности машины, тем больше в ней кованых и штампованных деталей. В автомобиле и самолете таких деталей 80—85% по весу. Детали эти изготовляют из различных видов стали, а также из сплавов, в которые входят медь, алюминий, магний, титан и др.

Искусство нагревать металл

Процесс ковки металлов основан на их пластических свойствах. Металл, как правило, куют в нагретом состоянии, когда он более пластичен и его легче обжать.

Конечный результат этой операции зависит прежде всего от соблюдения строго определенного теплового режима. Нарушение его неизбежно приведет к отрицательным результатам. Если металл перегреть, то зерна (кристаллы), из которых он состоит, сильно увеличатся и металл станет непрочным. Поэтому сталь с разным содержанием углерода, а также легированные стали приходится нагревать по-разному. Чем больше в стали углерода, тем ниже предел ее нагревания.

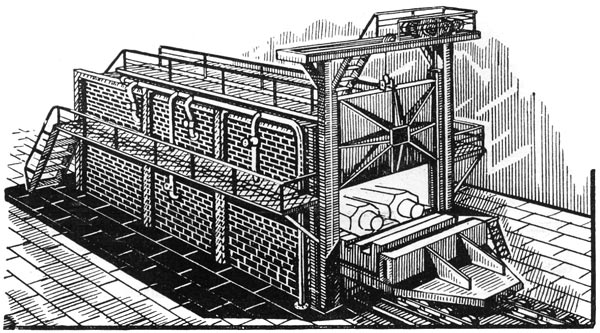

Итак, прежде чем приступить к горячей ковке, металл надо нагреть. Тут уж, конечно, не обойтись простым горном — нужны особые печи. Чтобы нагреть высококачественные стали, ставят печь из нескольких камер и в каждой камере поддерживают определенную температуру. В первую камеру загружают холодный металл, в ней температура 300-350°. А затем металл переходит из камеры в камеру, в них температура все более повышается и доходит до 1050-1250°.

Очень крупные слитки нагревают в больших однокамерных печах. Под (пол) этих печей выдвижной, он выезжает наружу. Кран ставит на него слиток, который надо нагреть, и под со слитком уходит в печь. В момент загрузки температуру в печи снижают до 300°, а затем постепенно повышают ее. От устройства печей зависит скорость и качество нагрева металла. Печи бывают пламенные и электрические. В пламенных тепло получается от сжигания твердого, жидкого или газообразного топлива. Старые печи работали на угле или нефти. Поэтому в цехе нередко было дымно, чадно. Современные заводы переводятся на газ. Это значительно улучшает условия труда.

Еще лучшие условия создаются при нагреве поковок электричеством, особенно токами высокой частоты.

Два способа ковки

Существуют два способа ковки — свободная ковка и штамповка. При свободной ковке слиток, который нужно отковать, находится в свободном положении. Его кладут на неподвижную подставку — наковальню, над которой вниз и вверх ходит молот — боек. Быстро опуская и поднимая боек, по металлу наносят ряд ударов. При этом металл расплющивается (кузнецы говорят — «течет»), ширина и длина заготовки увеличиваются, а толщина уменьшается. После того как заготовку обожмут с одной стороны, ее поворачивают на 90° и вновь куют. Так делают до тех пор, пока металл не примет нужной формы. Получается поковка.

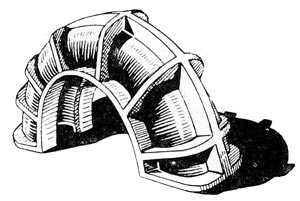

Нетрудно убедиться, что этот способ немногим отличается от тех, которые применялись сотни и тысячи лет назад. Разница лишь в том, что тогда удар наносил молотобоец, а сейчас боек движется паром или сжатым воздухом и удар, конечно, во много раз сильнее. Таким способом трудно изготовить деталь, имеющую точные размер и форму. Чтобы получить нужную деталь, с поковки приходится снимать на металлорежущих станках столько лишнего металла, что из него нередко можно сделать еще две или три таких детали. Очень крупные детали куют на гидравлических прессах. Разница между прессом и молотом в том, что молот ударяет по заготовке, а пресс давит на нее. Свободной ковкой молотами и прессами можно обрабатывать заготовки любого веса — и самые маленькие и очень крупные, до 200 Т, — например поковки для турбин наших гигантских электростанций. Штамповка — более передовой метод обработки металла. Это по сути дела та же ковка, но здесь «течение» металла ограничено формой — штампом. Развитие штамповки - одно из главных направлений технического прогресса в нашем машиностроении. Она позволяет делать детали быстро, хорошо и дешево. Штамп состоит из двух половинок. Нижняя половинка закреплена на наковальне неподвижно, а верхняя прикреплена к бабе молота и перемещается с ней вверх и вниз. Металл укладывают на нижний штамп. Под ударами молота он заполняем полость штампа, принимая ее форму. Таким образом, при штамповке «течение» металла ограничено стенками штампа. Полученные таким способом заготовки называют штамповками. Они по форме и размерам больше приближаются к форме, которую надо придать металлу, а значит, его расходуется гораздо, меньше, чем при свободной ковке. Штамповка идет гораздо быстрее свободной ковки. За время, в которое обычный молот откует одну или две детали, молот со штампом даст десятки или даже сотни деталей. Почему же совсем не отказаться от свободной ковки? Оказывается, изготовление штампа — сложное дело. Он должен быть сделан из очень крепкой стали и очень точно. Поэтому к штамповке прибегают в тех случаях, когда нужно изготовить достаточно большое количество одинаковых деталей. Тогда затраты на изготовление штампа оправдываются. А насколько штамповка выгоднее других способов, можно судить по следующему примеру. Тридцать с лишним лет назад, когда в Москве только начинали делать автомобили, коленчатые валы вырезали из стальной полосы. При этом в стружку уходило около двух третей металла. Затем валы стали ковать. С поковок, полученных свободной ковкой, приходилось снимать ровно половину металла. Теперь коленчатые валы штампуют. Потери уменьшились до одной трети, но все же еще велики. Нет ли лучшего способа делать из металла детали нужной формы, нужного размера? Об этом вы прочтете в статье «Металл и форма». А сейчас мы познакомимся с машинами и орудиями для ковки и штамповки.

Ковочная машина

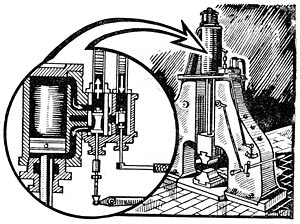

Свободную ковку производят паро-воздушными и пневматическими молотами. Их приводит в действие пар или сжатый воздух. Простейший паровой молот состоит из массивной станины. В верхней части ее находится рабочий цилиндр, в нем поршень, который передвигается вверх и вниз (как в велосипедном насосе). В конце поршня — шток, к которому прикреплена тяжелая стальная баба — молот. В цилиндр под высоким давлением подают пар, и поршень вместе со штоком и бабой поднимается вверх. Сильно сжатый под поршнем пар удерживает тяжелый молот. После этого нагретую заготовку кладут на наковальню, укрепленную на чугунном или стальном основании — шаботе.

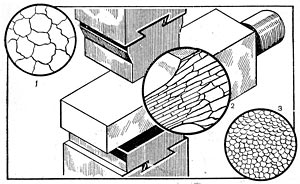

Теперь можно начать ковать. Пар из-под поршня выпускают и нагнетают его в пространство над поршнем. Тогда баба падает вниз, наносит удар по заготовке и давит на нее. Попеременно впуская и выпуская пар, бабу поднимают и опускают. Она еще и еще ударяет по заготовке, обжимает ее. Подача пара регулируется автоматически, с помощью особого механизма — золотника, обычно применяемого в паровых машинах. Удар следует за ударом, заготовка постепенно меняет форму, металл «растекается». Может случиться, что в процессе ковки металл начинает, как говорят кузнецы, «течь в одном направлении». Это происходит потому, что зерна (кристаллы), из которых состоит металл, вытянулись и получилась волокнистая структура, очень напоминающая строение древесины, где волокна вытянуты вдоль ствола. Если из поковки вырезать два образца — один вдоль волокон, а другой поперек — и испытать их на растяжение, то окажется, что первый выдержит нагрузку в несколько раз большую, чем второй. Кузнец должен учитывать направление волокон. Ковка — сложная и трудная работа. Перед кузнецом стоят две важные задачи: сделать металл крепким и придать ему нужную форму. И при этом нельзя медлить: не только каждая минута — каждая секунда дорога. Но вот ковка закончена. Деталь обхватывают цепями, и кран уносит ее. Тотчас подвозят следующую заготовку.

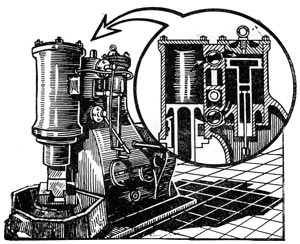

Для свободной ковки, кроме молотов, применяют также гидравлические прессы. Они действуют по гидростатическому закону Паскаля. Такой пресс не бьет по заготовке, а давит на нее. Гидравлические прессы постепенно вытесняют тяжелый молот. Мощности их непрерывно растут. Еще недавно максимальное давление прессов не превышало 10 тыс. Т. А в последнее время на советских заводах сконструированы и построены ковочные прессы давлением в 30 и даже 70 тыс. Т. Проектируются еще более мощные прессы. Штамповочные молоты мало чем отличаются от молотов для свободной ковки. Если штамповщик спустит педаль, то баба автоматически поднимется. Вес падающих частей паро-воздушных штамповочных молотов достигает 20-30 Т. Часть металла при штамповке вытекает в промежуток между двумя половинками штампа и образует заусенец, который затем удаляют на отдельном обрезном штампе. Штампуют изделие двумя методами. Первый — комбинация свободной ковки и штамповки, Заготовку предварительно подготовляют свободной ковкой, а окончательную форму придают ей в одном или нескольких штампах. При втором методе заготовка проходит через ряд последовательно расположенных многоручьевых штампов. Ручьи — это углубления в нижней части штампа. От их формы зависит конфигурация детали. На многоручьевых штампах за несколько проходов изготавливают сложные детали,

Разновидность штамповочных молотов — горизонтально-ковочные машины. Их применяют при изготовлении деталей удлиненной формы с утолщениями на концах, а также колец, втулок. Делают такие детали из прутков. При этом нагревается не весь пруток, а только конец его, подлежащий ковке. У этих машин есть штамп, который состоит из матриц и пуансона. Матрицы здесь — два металлических полукруга, а пуансон — крепкий стальной стержень. Смыкаясь, матрицы горизонтально-ковочных машин зажимают пруток и таким образом получается наружная форма изделия. В то же время укрепленный на специальном ползуне пуансон заходит в эту образованную матрицами полость и прошивает заготовку (пруток). Этим методом изготовляют, например, кольца для подшипников. Чтобы придать им более правильную геометрическую форму, их затем снова нагревают и раскатывают на специальных машинах.

Автоматический кузнец

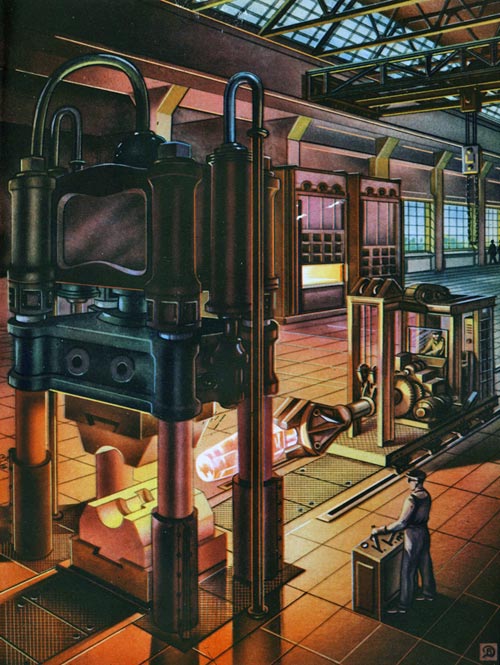

Труд кузнеца всегда был тяжелым, требовал от человека большой физической силы и выносливости. Современная кузница мало похожа на кузницы старых заводов. Пар, вода, сжатый воздух и электричество освободили человека от самой тяжелой работы. Человеческая сила больше не участвует в формировании поковки или штамповки. Но будущим рабочим и инженерам предстоит еще многое сделать, чтобы облегчить здесь труд и улучшить его условия, особенно на участках свободной ковки. На передовых предприятиях нашей страны уже многого достигли в этом отношении. Заглянем в кузнечный цех одного из наших промышленных гигантов — Уральского завода тяжелого машиностроения. На этом заводе делают мощные блюминги и прокатные станы, оборудование для доменных и мартеновских печей, шагающие экскаваторы, буровые установки для нефтяных промыслов и для проходки стволов шахт...

Чтобы изготовить такие машины, нужны огромные поковки. Их приходится делать на мощных молотах свободной ковкой. Вот подъемный кран с помощью гигантской «вилки» вытаскивает из печи слиток и переносит его на наковальню молота. Нигде не видно кузнецов. Вдруг раздается вой сирены. По широкой рельсовой колее, проложенной поперек пролета, к молоту подъезжает металлическая будка на четырех катках. Из передней стенки выдается вперед массивный стальной хобот. Он захватывает край слитка, зажимает его. Это манипулятор, сложный механизм, который освободил от тяжелого труда по крайней мере семь человек. Со всей работой справляется один машинист. Нажимая различные кнопки и рычаги, он поднимает, опускает, перемещает заготовки в разных плоскостях. Ковка с помощью манипуляторов сводится только к управлению процессом и не требует от человека физических усилий. Такая машина легко справляется с поковками, весящими десятки тонн. Различные краны, манипуляторы, автоматические линии освободили рабочих кузнечных цехов от самых тяжелых операций. Кузнец становится механиком при кузнечной машине. На советских автомобильных заводах созданы автоматические линии из штамповочных машин. На них делают коленчатые валы двигателей и другие части машин.

Металл и форма

Жидкость принимает форму сосуда, в который она налита. Налейте воду в ведро, вынесите его на мороз — получится глыба льда, имеющая форму полости ведра. Это свойство жидкостей принимать форму сосуда знали уже в древности. В различных музеях вы можете увидеть много изделий древних литейщиков из бронзы — амфоры, кувшины, украшения. Бронзу расплавляли и выливали в форму.

Посмотрите вокруг себя. Вы найдете массу вещей, изготовленных при помощи литья. Если в вашей квартире центральное отопление, то вам прежде всего бросаются в глаза радиаторы. Это — чугунное литье. В обыкновенной печи — чугунные литые дверцы, колосники, вьюшки. На кухне вы найдете мясорубку, жаровню, ступку — они отлиты из чугуна или других сплавов; ножка настольной лампы отлита из бронзы. Но всего больше литых деталей в разных машинах. Трактор более чем на половину состоит из литых деталей, экскаваторы и станки на три четверти. Главные части мощных гидротурбин Волжской гидроэлектростанции им. В.И. Ленина тоже литые. И корпуса могучих тепловых турбин литые. Никаким другим способом нельзя придать металлу такие замысловатые формы, какие получаются литьем, т. е. используя свойство жидкости приобретать форму сосуда. Много деталей машин, которые еще недавно получали в кузницах ковкой или обтачивали на станках, теперь отливают. Даже режущие инструменты — фрезы и резцы — сейчас изготовляют в литейных цехах.

Одно время литейное производство считали «отжившим свой век», но в последние годы способы получения литья значительно усовершенствовались и оно снова заняло ведущее положение среди других методов обработки металлов. Литьем удается изготовлять детали разных машин такой совершенной формы и такой точности, что они почти не требуют обработки на станках. Это очень большое преимущество литых деталей по сравнению с деталями, полученными способом ковки. Представьте себе, что вам надо сшить костюм. Портной снимет с вас мерку и скажет: «На костюм уйдет 3 метра, принесите 7 метров». «Куда же столько?» — спросите вы. «А 4 метра я искромсаю». Конечно, никто не стал бы шить у такого неэкономного портного. Но на машиностроительных заводах нередко бывает именно так. Поковка коленчатого вала — непременной принадлежности многих двигателей — весит 7 Т, чистый вес готового вала — 3 Т, остальные 4 Т превращают в стружку. И на этом деле заняты десятки станков и рабочих. Это не какой-то исключительный пример. Ежегодно в нашей стране в стружку уходит около 4,5 млн. Т металла. А это производительность очень мощного металлургического завода.

Почему так получается? Дело в том, что ковкой или штамповкой очень трудно сделать деталь сложной конфигурации. Взять, например, тот же коленчатый вал. Сколько на нем «колен» и переходов — «шеек», которые соприкасаются с другими частями двигателя! Здесь точность измеряется микронами. Ковкой или штамповкой такой точности не получишь, так как на коленах и шейках останется лишний слой, который придется срезать на станках — фрезой или резцом. При этом большое количество металла превратится в стружку. Кроме того, фрезы или резцы разрушают структуру ткани металла, отчего вал скорее изнашивается. А литьем можно изготовить и очень сложные изделия. Жидкий металл заполнит любую извилину, тончайшие переходы. Отлитый коленчатый вал не требует никакого вмешательства фрезы или резца. Разве только придется отшлифовать шейки. Прочность отлитой детали будет зависеть от материала.

Выбор материала

Жидкость принимает форму сосуда, в который она налита. Налейте воду в ведро, вынесите его на мороз — получится глыба льда, имеющая форму полости ведра. Это свойство жидкостей принимать форму сосуда знали уже в древности. В различных музеях вы можете увидеть много изделий древних литейщиков из бронзы — амфоры, кувшины, украшения. Бронзу расплавляли и выливали в форму.

Посмотрите вокруг себя. Вы найдете массу вещей, изготовленных при помощи литья. Если в вашей квартире центральное отопление, то вам прежде всего бросаются в глаза радиаторы. Это — чугунное литье. В обыкновенной печи — чугунные литые дверцы, колосники, вьюшки. На кухне вы найдете мясорубку, жаровню, ступку — они отлиты из чугуна или других сплавов; ножка настольной лампы отлита из бронзы. Но всего больше литых деталей в разных машинах. Трактор более чем на половину состоит из литых деталей, экскаваторы и станки на три четверти. Главные части мощных гидротурбин Волжской гидроэлектростанции им. В.И. Ленина тоже литые. И корпуса могучих тепловых турбин литые. Никаким другим способом нельзя придать металлу такие замысловатые формы, какие получаются литьем, т. е. используя свойство жидкости приобретать форму сосуда. Много деталей машин, которые еще недавно получали в кузницах ковкой или обтачивали на станках, теперь отливают. Даже режущие инструменты — фрезы и резцы — сейчас изготовляют в литейных цехах.

Одно время литейное производство считали «отжившим свой век», но в последние годы способы получения литья значительно усовершенствовались и оно снова заняло ведущее положение среди других методов обработки металлов. Литьем удается изготовлять детали разных машин такой совершенной формы и такой точности, что они почти не требуют обработки на станках. Это очень большое преимущество литых деталей по сравнению с деталями, полученными способом ковки. Представьте себе, что вам надо сшить костюм. Портной снимет с вас мерку и скажет: «На костюм уйдет 3 метра, принесите 7 метров». «Куда же столько?» — спросите вы. «А 4 метра я искромсаю». Конечно, никто не стал бы шить у такого неэкономного портного. Но на машиностроительных заводах нередко бывает именно так. Поковка коленчатого вала — непременной принадлежности многих двигателей — весит 7 Т, чистый вес готового вала — 3 Т, остальные 4 Т превращают в стружку. И на этом деле заняты десятки станков и рабочих. Это не какой-то исключительный пример. Ежегодно в нашей стране в стружку уходит около 4,5 млн. Т металла. А это производительность очень мощного металлургического завода.

Почему так получается? Дело в том, что ковкой или штамповкой очень трудно сделать деталь сложной конфигурации. Взять, например, тот же коленчатый вал. Сколько на нем «колен» и переходов — «шеек», которые соприкасаются с другими частями двигателя! Здесь точность измеряется микронами. Ковкой или штамповкой такой точности не получишь, так как на коленах и шейках останется лишний слой, который придется срезать на станках — фрезой или резцом. При этом большое количество металла превратится в стружку. Кроме того, фрезы или резцы разрушают структуру ткани металла, отчего вал скорее изнашивается. А литьем можно изготовить и очень сложные изделия. Жидкий металл заполнит любую извилину, тончайшие переходы. Отлитый коленчатый вал не требует никакого вмешательства фрезы или резца. Разве только придется отшлифовать шейки. Прочность отлитой детали будет зависеть от материала.

Сколько стоит машина

В одном из ленинградских музеев хранится старинный велосипед. У него тяжелая кованая рама, а колеса — как у телеги: с толстыми спицами и грубыми толстыми ободами. Цепной передачи нет, педали сидят прямо на оси переднего колеса, как у детского трехколесного велосипедика. Музейный велосипед весит вдвое больше нынешнего, а ездить на нем очень тяжело и неудобно. На неровной дороге эта машина так трясла, что в свое время получила нелестное прозвище «костотряс».

Но кто же ездил на «костотрясе», когда он был последней новинкой, когда лучших велосипедов не было? Бедняк? Ничего подобного! На «костотрясе» изволил кататься наследник престола Российской империи, будущий царь Александр III. Велосипед был выписан из-за границы специально для него. А простые люди — рабочие, крестьяне, мелкие служащие — даже и мечтать об этом велосипеде не могли. Только богачам такая забава была по карману. Сейчас на велосипедах ездят сотни миллионов людей. Часто можно видеть, как рабочий едет на велосипеде на завод, домашняя хозяйка — за покупками, колхозник — в поле. И никто не говорит о них: «Смотрите, какой богач: едет — подумать только — на настоящем велосипеде!» Дорогой велосипед был царской забавой. Дешевый — он стал доступен всем. Совершенно ясно, что цена его для нас небезразлична. Но на свете есть огромное количество разных машин. И только очень немногие из них мы с вами покупаем для себя, как покупаем велосипед. В нашей стране одному человеку не нужно покупать пароход или самолет, ткацкий станок или трактор, шагающий экскаватор или прокатный стан. Так не все ли нам равно, сколько стоят эти машины, которых мы никогда не купим? Нет, это совсем не все равно! Оказывается, что цена каждой машины имеет значение и для нас. Мы не покупаем машин, которые работают на заводах. Но мы покупаем, например, гвозди. И стоят эти гвозди очень дешево. За рубль продавец отвешивает целую горсть. А ведь было время, когда гвозди ценились очень высоко. Еще сто пятьдесят лет назад за горсть гвоздей можно было получить целого барана. Почему же гвозди были такими дорогими? И почему они стали такими дешевыми?

Дорогими они были потому, что их делали вручную. Мастер-гвоздарь накалял на горне железо, рубил его на кусочки и из каждого кусочка выковывал гвоздь. Это была очень тяжелая и кропотливая работа. Гвоздарь трудился с утра до вечера, а гвоздей получалось мало. Гвозди стали дешевыми, когда для их изготовления придумали специальную машину. Машина разматывает моток толстой стальной проволоки, отрубает кусок, делает на одном конце шляпку, на другом — острие. Готово! Гвоздь летит в ящик, а за ним второй, третий, десятый, сотый — глазом не уследишь! — несколько сот гвоздей в минуту. Много есть гвоздильных заводов, и на каждом много таких машин. Они делают столько гвоздей, что хватает всем — и плотникам, и столярам, и стекольщикам, и кровельщикам, и кораблестроителям, и сапожникам, и юным техникам, и домашним хозяйкам. И чем дешевле машины на заводах, тем дешевле обходятся гвозди. А спички? Ведь было время, когда их делали вручную. И они были так дороги, что бережливые люди каждую спичку разрезали ножом вдоль на две, иногда даже на четыре части. Теперь спички делают машинами на заводах— и за несколько копеек вы покупаете полсотни спичек в коробочке с красивой картинкой. Никому и в голову не приходит разрезать эти спички. Таких примеров можно привести очень много. Большинство вещей, которыми мы пользуемся, сделано машинами на заводах. И чем лучше устроены эти машины, чем они дешевле, тем больше нужных нам вещей, тем дешевле они обходятся.

Дешевые машины — это дешевые гвозди и спички, дешевые ткани и обувь, дешевая мебель и посуда, дешевые книги, коньки, радиоприемники и все другие вещи, которые делают на заводах и фабриках. Но не все можно сделать на заводе. Вот хотя бы морковка или помидор. Да что помидор — возьмите такой необходимейший продукт, как хлеб. Правда, есть хлебозаводы. Там хлеб пекут из муки. Муку привозят с мельницы. Современн

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 282; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.37.242 (0.013 с.) |

РАЗВЕДЧИКИ БУДУЩЕГО

Так называют участников славного движения бригад и ударников коммунистического труда. Эти замечательные люди, став мастерами своего дела, не успокаиваются на достигнутом, а пытливо смотрят вперед, дерзают, ищут! Они дружат с передовой наукой и техникой, не терпят работы «по старинке», всегда готовы идти по неизведанным дорогам новаторов, чтобы как можно больше сделать для народа хорошего и нужного.

РАЗВЕДЧИКИ БУДУЩЕГО

Так называют участников славного движения бригад и ударников коммунистического труда. Эти замечательные люди, став мастерами своего дела, не успокаиваются на достигнутом, а пытливо смотрят вперед, дерзают, ищут! Они дружат с передовой наукой и техникой, не терпят работы «по старинке», всегда готовы идти по неизведанным дорогам новаторов, чтобы как можно больше сделать для народа хорошего и нужного.