Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, описание, технические данные станкаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

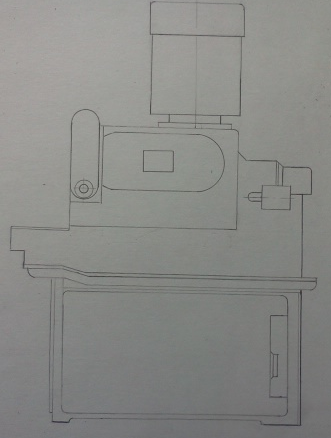

ВВЕДЕНИЕ Дипломный проект выполняется с целью систематизации, углубления и закрепления полученных теоретических знаний и практических умений, формирование навыков самостоятельной работы при решении профессиональных задач. Дипломный проект состоит из пояснительной записки и графической части. Графическая часть включает сборочный чертеж узла «Головка сверлильная левая» фрезерно-центровального полуавтомата МР73, рабочий чертеж изготавливаемой детали «Муфта», ремонтный чертеж восстанавливаемой детали «Вал», операционные эскизы на две операции (перехода) по изготовлению детали, технологической карты восстановления детали «Вал», кинематической схемы фрезерно-центровального полуавтомата МР73 и его схему смазки. Пояснительная записка включает в себя 5 пунктов которые содержат такие сведенья как: технологическая часть, монтажная часть, безопасность и гигиена труда, ресурсо и энергосбережение и организационно экономическую часть. Технологическая часть включает в себя назначение, описание, технические данные фрезерно-центровального полуавтомата МР73, порядок сдачи его в ремонт, акт передачи оборудования в ремонт, назначение и конструкцию узла «Головка сверлильная левая», карту разборки фрезерно-центровального полуавтомата МР73 на сборочные единицы, карту разборки узла «Головка сверлильная левая», промывка и очистка деталей, дефектация деталей, составление технологического процесса изготовление детали, составление технологического процесса восстановления детали и порядок сборки узла после ремонта. Монтажная часть включает в себя выбор способа доставки оборудования к месту монтажа, установка оборудования на фундамент, способ крепления станка с фундаментом, акт технических испытаний оборудования после ремонта. Безопасность и гигиена труда включает в себя НОТ и организацию рабочего места слесаря ремонтника, технику безопасность и промышленный санитарий, противопожарную безопасность в РМЦ и охрану окружающей среды. Организационно-экономическая часть включает в себя расчет трудоемкости ремонтных работ и прямых затрат, расчет калькуляции изготовления детали «Муфта», определение стоимости ремонта детали «Вал», определение затрат на разборку-сборку узла «Головка сверлильная левая», расчет оптовой цены ремонтных работ, расчет свободно-отпускной цены ремонтных работ, планирование и организацию ремонтных работ и нормативные данные. Помимо этого записка также включает в себя приложения: спецификацию узла «Головка сверлильная левая», ведомость дефектации, акт технического осмотра, акт приемки станка в ремонт, КТД изготовления детали «Муфта». ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Назначение, описание, технические данные станка Станок фрезерно-центровальный полуавтомат барабанного типа МР73 предназначен для одновременной (не снимая со станка) фрезеровки и зацентровки обоих торцов валов различной конфигурации. Высокая мощность привода и достаточная жесткость станка позволяет вести фрезерование фрезами, оснащенными твердыми сплавами на скоростных режимах. Станок предназначен для заводов с мелкосерийным, серийным и массовым производствами. Станок поставляется либо в универсальном исполнении с нормальной наладкой, либо со специальной наладкой на обработку определенной детали.

Рисунок 1 – Фрезерно-центровальный полуавтомат МР73 Компоновка станка

1 – Станина, 2 – Охлаждение и ограждение, 3 – Каретка левая, 4 Каретка правая, 5 – Головка левая фрезерная, 6 – Головка правая сверлильная, 7 – Головка левая сверлильная, 8 – Зажимной механизм правый, 9 – Зажимной механизм левый, 10 – Цилиндр левой каретки, 11 – Цилиндр правой каретки, 12 – Цилиндр зажимного механизма, 13 – Насос смазки, 14 – Размещение гидравлики в станке, 15 – Гидропанель зажима, 16 – Гидропанель подачи, 17 – Гидропанель левой сверлильной головки, 18 – Гидропанель правой сверлильной головки, 19 – Гидрощуп 20 – Электрооборудование

Рисунок 2– Компоновка станка МР 73 Работа станка

Станок работает в двух режимах: а) полуавтоматическом; б) наладочном Установка того или иного режима осуществляется с пульта управления на лицевой стороне станка. При работе на полуавтоматическом режиме рабочий установив и зажав обрабатываемую деталь в тисках пускает станок нажатием кнопки «Цикл» на пульте управления. После окончания обработки и отвода сверлильных шпинделей станок автоматически останавливается При работе в наладочном режиме управление движением фрезерных и сверлильных шпинделей, тисок и других механизмов производится с помощью кнопок на пульте управления.

Гидрооборудование

Гидропривод фрезерно-центровального полуавтомата МР 73 состоит из четырех независимых друг от друга гидравлических систем, питаемых от одного сдвоенного лопастного насоса. Этот насос приводится во вращение электродвигателем мощностью Р=5,5 кВт и числом оборотов V=1000 об/мин. Насос быстрых ходов имеет производительность 50л/мин, насос подачи 18л/мин. Для поддержания в гидросистеме постоянного давления в гидропанели подач установлены предохранительные клапаны насоса быстрых ходов и насоса подач. Масло, выходящее из предохранительного клапана насоса подач проходит через водяной теплообменник и охлаждение Гидропривод включает в себя: 1. Гидросистему фрезерных головок 2. Гидросистему правой сверлильной головки 3. Гидросистему левой сверлильной головки 4. Гидросистему зажимных тисков

Промывка и очистка деталей

Перед разборкой узла на детали, его необходимо снять со станка, очистить от грязи и пыли, приготовить необходимый инструмент и приспособления, тару для снятых деталей. Способы метки деталей: - накерниванием – на рабочей поверхности незакалённой детали кернером наносят керны. Применяют обычно для сохранения определённого положения данной детали в узле или возможного расположения двух деталей. - краской – краска может наносится на любые поверхности детали. При необходимости её обезжиривают растворителем. - бирками – мягкой проволокой привязывают бирки из картона к детали для обозначения принадлежности к определенному узлу или механизму. - клеймом -на рабочей поверхности незакалённой детали наносят буквы или цифры с помощью клейм, которые выпускаются в наборах и различаются размером знака. - кислотой – резиновый штамп для нанесения клейма смачивают водным раствором, после выдержки в течение двух минут место клейма протирают фильтрованной бумагой и нейтрализуют протиранием кальцинированной содой. Способы очистки и промывки деталей: - механический – ржавчину, старую краску, затвердевший старый смазочный материал, нагар удаляют с детали ручными или механизированными щётками, шаберами, скребками. - абразивный – очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали. - термический – старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки. - химический – остатки смазочного материала, охлаждающей жидкости, старой краски удаляют специальными пастами, негашеная известь, мел, мазут. Способы промывки и сушки деталей: -ручной – промывку ведут в двух ваннах, заполненными органическими растворителями (керосин, бензин, дизельное топливо, хлорированным углеводородом). Первая ванна предназначена для замачивания и предварительной промывки. Мойку ведут с помощью щёток, крючков, скребков, обтирочного материала. -в баках методом погружения – промывку производят в стационарным или передвижном баке с сеткой, на которую укладывают детали с электроспиралью или змеевиком для подогрева до t=80-90оC моющего раствора. В качестве раствора используются водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрий фосфата, каустической соды, нитрата натрия и другие с добавлением к ним поверхностно активных веществ: сульфоналов, эмульгаторов и другие. - в моечных машинах – стационарные или передвижные машины различных конфигураций, но имеют одну камеру (только для промывки), две (для промывки и ополаскивания), или три (для промывки, полоскания или сушки). Струя моющего раствора под давлением и при t= 70-85оC подается через сопла прямо на деталь. Детали поштучно или в корзине подаются в транспортер. После мойки детали сушат, перед этим после промывки обдают горячей водой, струей горячего воздуха (t=60-70оС), а ответственные детали протирают салфетками. - ультразвуковой – промывку производят в спец ваннах с подогревом моющей жидкости (щелочные растворы, органические растворители). В ванне размещается источник ультразвуковых колебаний, создающих упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время занимает несколько минут, сушку проводят продувкой горячим воздухом или азотом.

Дефектация деталей

Дефектом называется каждое отдельное несоответствие детали требованиям нормативно-технической документации. Цель дефектации заключается в оценке технического состояния детали и определении пригодности ее к дальнейшей эксплуатации. При дефектации выявляют: износы рабочих поверхностей в виде измерений размеров и геометрической формы детали; наличие выкрашиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т.п.; остальные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды. Дефектная ведомость

Измерительный инструмент используемый при проведении дефектации деталей: 1. Набор измерительных щупов – для проверки величии износов и зазоров между поверхностями. 2. Штангенциркуль ШЦ-I-0-160 ГОСТ 166-89 – для измерения наружных и внутренних поверхностей и для измерения глубины. 3. Микрометр рычажный (ГОСТ 4381-87) – для измерения наружных размеров. 4. Головка измерительная рычажно-зубчатая 2ИГ ГОСТ 188-88 – для точного измерения размеров, отклонений формы и взаимного расположения поверхностей. [3, c.227] После проведения дефектации деталей узла детали были рассортированы на три группы: Годные: 2,3,4,5,6,7,9,10,11,12,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29, 30,31,32,33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,51,52,53,55,56,57, 58,59,63,64,65,66,67,68,75,76,78,80,81,82,83,84,85,86,88,89,90,91,92,93 Негодные: 13 Заменяемые: 50,54,60,61,62,69,70,71,72,73,74,77,79,87 Ремонтно-пригодные: 8

После проведения дефектации заполняем дефектную ведомость. Дефектная ведомость предоставлена в приложении Б.

Выбор заготовки Исходя из данных чертежа и из того, что производство серийное, заготовку выбираем из круглого прокат Ø55×135мм так как ее форма наиболее приближена к изготавливаемой детали. Материал заготовки Сталь 35 ГОСТ 1050-88

Рисунок 7 - Эскиз изготавливаемой детали « Муфта»

Рисунок 8 – Эскиз заготовки Заготовительная. Отрезать заготовку из прутка диаметром 55мм;длинной 135мм. Оборудование: Ножовка механическая 8Б72. Приспособление: Тиски машинные. Режущий инструмент: Полотно Р9,h=3мм,шаг зуба 1,6 ГОСТ 6645-82. Измерительный инструмент: Штангенциркуль ШЦ3,250-0,5 ГОСТ 166-89. Токарно-винторезная. Установ А Базирование по наружному диаметру и левому торцу. Переход 1 Подрезать торец на длину 134мм. Оборудование: Станок токарно-винторезный станок 16К20. Приспособление: патрон 3-х кулачковый самоцентрирующийся ГОСТ 24351-80. Режущий инструмент: Резец проходной упорный <φ=90° Т14К8 ГОСТ 18879-73. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Точить наружную поверхность до кулачков длиной 90мм до диаметра 52мм. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 3 Точить фаску 1x45°. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 4 Центровать отверстие 1. Режущий инструмент: Сверло центровочное Р6М5 ГОСТ14034-74. Переход 5 Сверлить отверстие 1 диаметром 20мм. Режущий инструмент: Сверло спиральное диаметром 20 мм Р6М5 ГОСТ 2092-77. Переход 6 Рассверлить отверстие 1 до диаметра 25мм. Режущий инструмент: Сверло спиральное диаметром 25 мм ГОСТ 2092-77. Переход 7 Зенкеровать отверстие 1 до диаметра 27,5мм. Режущий инструмент: Зенкер машинный диаметром 27,5мм Р6М5 ГОСТ 12489-71. Переход 8 Развернуть отверстие 1 диаметром 28h8 мм. Режущий инструмент: Развертка машинная диаметром 28 мм Р6М5 ГОСТ 1672-80. Переход 9 Расточить внутреннюю поверхность длинной 50мм до диаметра 34мм. Режущий инструмент: Резец расточной <φ=90° Т14К8 ГОСТ 18882-73. Установ Б Базирование по наружному диаметру и правому торцу. Переход 1 Подрезать торец на длину 133мм. Оборудование: Станок токарно-винторезный станок 16К20. Приспособление: патрон 3-х кулачковый самоцентрирующийся ГОСТ24351-80. Режущий инструмент: резец проходной упорный <φ=90° Т14К8 ГОСТ 18879-73. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Точить наружную поверхность до диаметра 52мм. Режущий инструмент: резец проходной отогнутый < φ =45° Т14К8 ГОСТ 18868-73. Переход 3 Точить фаску 1x45°. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 4 Расточить внутреннюю поверхность длинной 33мм до диаметра 34мм. Режущий инструмент: Резец расточной <φ=90° Т15К6 ГОСТ 18882-73. Слесарная Оборудование: Верстак Разметить и накернить поверхность под отверстие 2 Приспособление: Тиски слесарные ГОСТ 4045-75 Инструмент: Молоток слесарный ГОСТ 2310 – 54, кернер ГОСТ 7213-72 Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89

Вертикально сверлильная Базирование по наружному диаметру и правому торцу. Переход 1 Сверлить отверстие 2 диаметром 6,7мм. Оборудование: Станоквертикально-сверлильный 2Н135. Приспособление: Призматические тиски самоцентрирующиеся ГОСТ 21168-75. Режущий инструмент: Сверло спиральное диаметром 6,7мм Р6М5 ГОСТ 4010-77. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Сверлить отверстие 2 диаметром 6,7мм. Режущий инструмент: Метчик машинный М8 Р6М5 ГОСТ 3266-81 Измерительный инструмент: Резьбовая калибр пробка ГОСТ 2016-86

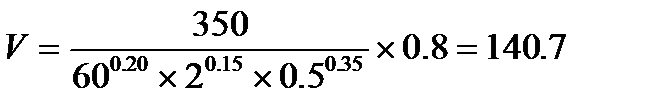

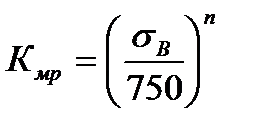

Шлицепротяжная Базирование по наружному диаметру и левому торцу. Протянуть шлицы Д6х28х32 ГОСТ 25969-83. Оборудование: Cтанок горизонтально-протяжной 7Б55. Режущий инструмент: Протяжка шлицевая Д6x28x32, l =975 Р18 ГОСТ 25969-83 Приспособление: Призматические тиски самоцентрирующиеся ГОСТ 21168-75. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Токарно-винторезная Переход 1. Подрезать торец на длину 134мм. Выбираем режущий инструмент. Резец проходной отогнутый <φ=45°. Сечение державки 16х25. Геометрические параметры < [6, с.119, табл.4] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=h, (мм) где h – припуск на обработку t=1 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.5-0.9 (мм/об) [6, с.266, табл.11] По паспорту станка Sст = 0,5 (мм/об) 2.3 Назначаем период стойкости инструмента Т(мин) Т = 60 (мин) [6,с.268, табл.13] 2.4 Определяем допускаемую скорость резания V (м/мин) где x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка.

x = 0.15 [6, с.269, табл.17] y = 0.35 [6, с.269, табл.17] м = 0.20 [6, с.269, табл.17] где

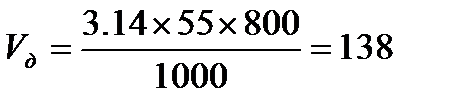

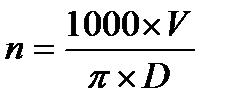

2.5 Определяем частоту вращения и корректируем по паспорту станка

где – V - допускаемая скорость резания; D – диаметр обрабатываемой заготовки.

По паспорту станка принимаем nст = 800 (мин-1) 2.6 Определяем действительную скорость резания

где –

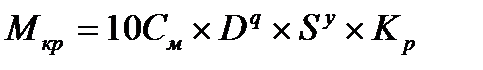

2.7 Определяем главную составляющую силы резания

где где t – глубина резания; S – подача станка; V д – действительная скорость резания. Сp= 300 [6, с.273, табл.22] x=1 [6, с.273, табл.22] y=0,75 [6, с.273, табл.22] n=0. 15 [6, с.273, табл.22]

где

2.8 Определяем мощность затрачиваемую на резание

где

2.9 Определяем достаточность мощности привода станка

где

N<Nшп - обработка на заданных режимах возможна 3. Определяем основное технологическое время

где l – длина обрабатываемой поверхности l =27.5 мм;

Вертикально сверлильная Переход 1. Сверлить сквозное отверстие диаметром 6.7мм, глубиной 12мм. Выбираем режущий инструмент. Сверло спиральное <2φ=120° Р6М5. [6, с.137, табл.40] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=D/2, (мм) (15) где h – припуск на обработку t=3.35 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.15-0.20 (мм/об) [6, с.277, табл.25] По паспорту станка Sст = 0,5 (мм/об) 2.3 Проверяем выбранную подачу по осевой силе

где где t – глубина резания; S – подача станка; V д – действительная скорость резания. Сp = 68 [6, с.281, табл.32] q = 1 [6, с.281, табл.32] y = 0.7 [6, с.281, табл.32]

где

2.4 Назначаем период стойкости инструмента Т(мин) Т = 25 (мин) [6,с.277, табл.13] 2.5 Определяем допускаемую скорость резания V (м/мин)

где x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка.

q = 0.4 [6, с.278, табл.28] y = 0.7 [6, с.278, табл.28] м = 0.2 [6, с.269, табл.17] где

2.6 Определяем частоту вращения и корректируем по паспорту станка

где – V - допускаемая скорость резания; D – диаметр обрабатываемой заготовки.

По паспорту станка принимаем nст = 1000 (мин-1) 2.7 Определяем действительную скорость резания

где –

2.8 Определяем крутящий момент

где S – подача станка; Сm = 0.345 [6, с.281, табл.32] y=0,8 [6, с.281, табл.32] q=2 [6, с.281, табл.32]

где

2.8 Определяем мощность затрачиваемую на резание

где

2.9 Определяем достаточность мощности привода станка

где

N<Nшп - обработка на заданных режимах возможна 3. Определяем основное технологическое время

где l – длина обрабатываемой поверхности l =27.5 мм;

Таблица 5 – Сводная таблица режимов резания

Кругло-шлифовальная Базирование по центровым отверстиям и наружной поверхности диаметром 30мм. Переход 1 Шлифовать поверхность диаметром 30мм, длинной 20 мм до выведения следов износа, но не более 0.3мм на сторону. Оборудование: Кругло-шлифовальный станок модели 3М131 Приспособление: Центра ГОСТ 13214-79, поводковый патрон с поводком ГОСТ 13334-67 Режущий инструмент: Шлифовальный круг 600х63х305 124АНСМ25К8 ГОСТ 2424-83 Измерительный инструмент: Микрометр МК 25-50 мм ГОСТ 6507-60. Переход 2 Шлифовать поверхность диаметром 30мм длинной 23мм., до выведения следов износа, но не более 0.3мм на сторону. Гальваническая Нарастить поверхности осталиванием до диаметра 30,2мм Приспособления: ванна, специальная подвеска. Измерительный инструмент: Микрометр МК 25-50мм ГОСТ 6507-60

Кругло-шлифовальная Базирование по центровым отверстиям и наружной поверхности диаметром 30мм. Переход 1 Шлифовать поверхность диаметром 30,2мм, длинной 20мм до диаметра 30к6. Оборудование: Кругло-шлифовальный станок модели 3М131 Приспособление: Центра ГОСТ 13214-79, поводковый патрон с поводком ГОСТ 13334-67 Режущий инструмент: Шлифовальный круг 600х63х305 124АНСМ25К8 ГОСТ 2424-83 Измерительный инструмент: Микрометр МК 25-50мм ГОСТ 6507-60. Переход 2 Шлифовать поверхность диаметром 30.2мм длинной 23 мм, до диаметра 30к6. Кругло-шлифовальная Переход 1. Шлифовать поверхность диаметром 35мм, длинной 40 мм до выведения следов износа, но не более 0.3мм на сторону.

1. Выбираем шлифовальный круг Шлифовальный круг 124АНСМ25К8 ГОСТ 2424-83 1 – прямой профиль круга [6,c 252, табл. 169] 24А – материал абразивных зерен белый электрокорунд [6,c 242] Н – индекс зернистости (содержание основной фракции 40% при зернистости 40) [6,c 245] СМ2 – твердость (средне мягкий) [6,c 249] 5 – индекс, указывающий область применения для круглого шлифования [6,c 249, табл. 167] К8 – разновидность керамический связки для электрокорундовых кругов [6,c 247] Dк = 600мм, Вк = 40мм [6,c 253, табл. 170]

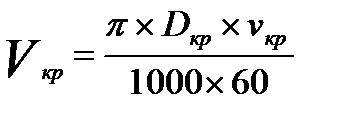

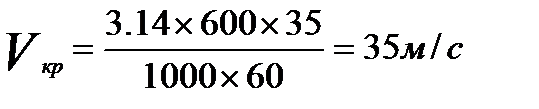

2. Назначаем режимы резания 2.1 Определяем окружную скорость круга

где: vкр - скорость вращения круга vкр = 35м/с

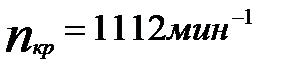

nкр – частота вращения круга по паспорту станка

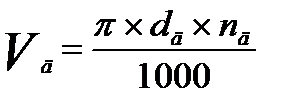

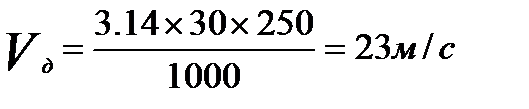

2.2 Определяем скорость вращения заготовки

где π – число ПИ d д – диаметр обрабатываемой шейки n д – частота вращения детали n д = 250 об/мин [5, c.201, табл. 5,15]

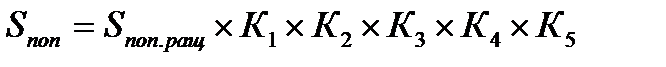

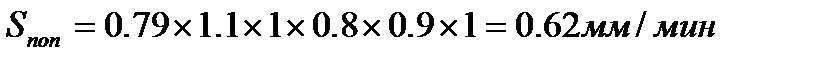

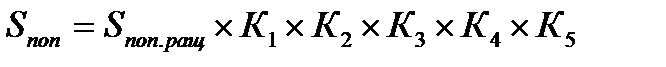

2.3 Определяем поперечную подачу Sпоп

где Sпоп.ращ. -подача при шлифовании методом врезания К1,К2,К3,К4,К5 – поправочные коэффициенты Sпоп.ращ. = 0.79 К1 = 1.1 К2 = 1 К3 = 0.8 К4 = 0.9 К5 = 1

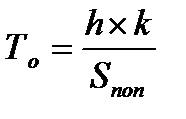

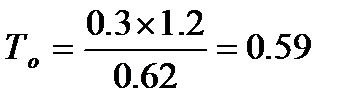

3. Определяем основное технологическое время

где h – припуск под шлифование k – коэффициент выхаживания при черновом шлифовании k=1.2

Кругло-шлифовальная Переход 2. Шлифовать поверхность диаметром 35к6 мм, длинной 40 мм.

1. Выбираем режущий инструмент Шлифовальный круг 124АНСМ25К8 ГОСТ 2424-83 1 – прямой профиль круга [6,c 252, табл. 169] 24А – материал абразивных зерен белый электрокорунд [6,c 242] Н – индекс зернистости (содержание основной фракции 40% при зернистости 40) [6,c 245] СМ2 – твердость (среднемягкий) [6,c 249] 5 – индекс, указывающий область применения для круглого шлифования [6,c 249, табл. 167] К8 – разновидность керамический связки для электрокорундовых кругов [6,c 247] Dк = 600мм, Вк = 40мм [6,c 253, табл. 170]

2. Назначаем режимы резания 2.1 Определяем окружную скорость круга

где: vкр - скорость вращения круга vкр = 35м/с

nкр – частота вращения круга по паспорту станка

2.2 Определяем скорость вращения заготовки

где π – число ПИ d д – диаметр обрабатываемой шейки n д – частота вращения детали n д = 250 об/мин [5,с.201, табл.5.15]

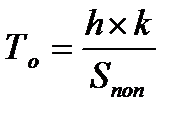

2.3 Определяем поперечную подачу Sпоп

где Sпоп.ращ. -подача при шлифовании методом врезания К1,К2,К3,К4,К5 – поправочные коэффициенты Sпоп.ращ. = 1,10 К1 = 1 К2 = 1 К3 = 0.8 К4 = 0.9 К5 = 1

3. Определяем основное технологическое время

где h – припуск под шлифование k – коэффициент выхаживания при чистовом шлифовании k=1.5

Таблица 8 – Сводная таблица режимов резания

|

= 45°, <

= 45°, <  , <

, <  ,

,  , материал режущей части твердый сплав Т14К8.

, материал режущей части твердый сплав Т14К8. , (м/мин) [6,с.265] (4)

, (м/мин) [6,с.265] (4) ,

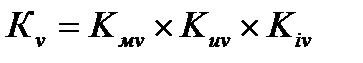

,  - поправочные коэффициенты;

- поправочные коэффициенты; = 350 (м/мин) [6, с.269, табл.17]

= 350 (м/мин) [6, с.269, табл.17] (м/мин) [6,с.267]

(м/мин) [6,с.267] - коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, отражающий состояние поверхности заготовки;

- коэффициент, отражающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента

- коэффициент, учитывающий качество материала инструмента [6, с.261, табл.1] (5)

[6, с.261, табл.1] (5) = 1,11

= 1,11 [6, с.262, табл.2]

[6, с.262, табл.2] [6, с.263, табл.5]

[6, с.263, табл.5] [6, с.263, табл.6]

[6, с.263, табл.6] (м/мин)

(м/мин) (м/мин)

(м/мин) (мин-1)

(мин-1) (6)

(6) - число пи равное 3,14;

- число пи равное 3,14; (мин-1)

(мин-1) (мин-1)

(мин-1) , (7)

, (7) - число пи равное 3.14; D – диаметр обрабатываемой заготовки;

- число пи равное 3.14; D – диаметр обрабатываемой заготовки; - частота вращения по паспорту станка

- частота вращения по паспорту станка (мин-1)

(мин-1) (Н)

(Н) [6, с.271] (8)

[6, с.271] (8) ,

,  - поправочные коэффициенты; x, y, n – показатели степени;

- поправочные коэффициенты; x, y, n – показатели степени; [6, с.271] (9)

[6, с.271] (9) - коэффициенты, учитывающий влияние качества обрабатываемого материала;

- коэффициенты, учитывающий влияние качества обрабатываемого материала; ,

,  ,

,  ,

,  - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента.

- поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. [6, с.264, табл.9] (10)

[6, с.264, табл.9] (10)

[6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23] [6, с.275, табл.23]

[6, с.275, табл.23]

(Н)

(Н) (кВт)

(кВт) [6, с.271] (11)

[6, с.271] (11) – действительная скорость резания

– действительная скорость резания (кВт)

(кВт) (кВт)

(кВт) (12)

(12) - мощность двигателя по паспортным данным

- мощность двигателя по паспортным данным  кВт;

кВт; - КПД станка

- КПД станка

(кВт)

(кВт) (мин)

(мин) (13)

(13) - величина врезания

- величина врезания =

=  ;

;  =

=  = 1.2 мм. (14)

= 1.2 мм. (14) - величина подвода и перебега

- величина подвода и перебега =1 мм;

=1 мм; - частота вращения шпинделя по паспорту;

- частота вращения шпинделя по паспорту; - подача по паспорту.

- подача по паспорту. (мин)

(мин) (Н)

(Н) [6, с.271] (16)

[6, с.271] (16) ,

,  [6, с.280]

[6, с.280] [6, с.264, табл.9]

[6, с.264, табл.9]

(Н)

(Н) , (м/мин) [6,с.276] (17)

, (м/мин) [6,с.276] (17) ,

,  - поправочные коэффициенты;

- поправочные коэффициенты; = 7 (м/мин) [6, с.278, табл.28]

= 7 (м/мин) [6, с.278, табл.28] (м/мин) [6,с.276]

(м/мин) [6,с.276] - коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент, учитывающий качество обрабатываемого материала; - коэффициент, отражающий состояние поверхности заготовки;

- коэффициент, отражающий состояние поверхности заготовки; - коэффициент, учитывающий качество материала инструмента

- коэффициент, учитывающий качество материала инструмента [6, с.261, табл.1] (18)

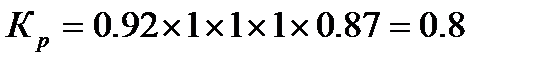

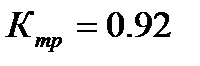

[6, с.261, табл.1] (18) = 0.92

= 0.92 [6, с.263, табл.6]

[6, с.263, табл.6] [6, с.280, табл.31]

[6, с.280, табл.31] (м/мин)

(м/мин) (м/мин)

(м/мин) (19)

(19) (мин-1)

(мин-1) (мин-1)

(мин-1) (20)

(20) - число пи равное 3.14; D – диаметр обрабатываемой заготовки;

- число пи равное 3.14; D – диаметр обрабатываемой заготовки; (мин-1)

(мин-1) (Н)

(Н) [6, с.277] (21)

[6, с.277] (21) ,

,  - поправочные коэффициенты; q, y – показатели степени;

- поправочные коэффициенты; q, y – показатели степени; [6, с.280]

[6, с.280] - коэффициент, учитывающий влияние качества обрабатываемого материала;

- коэффициент, учитывающий влияние качества обрабатываемого материала;

(Н)

(Н) [6, с.271] (21)

[6, с.271] (21) (кВт)

(кВт) кВт;

кВт;

(кВт)

(кВт) (23)

(23) ;

;

- частота вращения шпинделя по паспорту;

- частота вращения шпинделя по паспорту; - подача по паспорту.

- подача по паспорту. (мин)

(мин) (мм)

(мм) (31)

(31)

(32)

(32)

[5, с.201] (33)

[5, с.201] (33)

(34)

(34) - поперечная подача.

- поперечная подача. (мин)

(мин) (мм)

(мм) (35)

(35)

(36)

(36)

[5, с.201] (37)

[5, с.201] (37)

(38)

(38) - поперечная подача.

- поперечная подача. (мин)

(мин)