Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение режимов резания при сверлении.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Назначают глубину резанья при сверлении: t=D/2, где D-диаметр сверла,мм. Назначают допустимую подачу: SДОП=CS*D0.6, где CS-коэфициэнт, зависящий от свойств обрабатываемого материала. Обычно берут CS=0,02-0,17. Скорость резанья допустимую: Vдоп=CV*DXV/TM*SYV*KMV*KL. 31. Классификация шлифовальных станков по типу. Классификация основных типов шлифовальных станков: Круглошлифовальные станки -Наибольший диаметр шлифуемых заготовок 25 - 600 мм.Шлифование цилиндрических и конических поверхностей при зажиме заготовки в центрах или патроне. Вращающийся горизонтальный шлифовальный шпиндель помещается на салазках, осуществляющих подачу на глубину. Обрабатываемая заготовка вращается на центрах передней и задней бабки или в патроне передней бабки, установленных на столе. Возвратно-поступательное продольное движение осуществляется в станках малых и средних размеров - столом, очень крупных - шлифовальной бабкой. Универсальные круглошлифовальные станки -Наибольший диаметр шлифуемых заготовок 25 - 300 мм. Шлифование цилиндрических, конических и торцовых поверхностей при зажиме заготовки в центрах или патроне. Конструкция та же, что и у круглошлифовальных станков. Шлифовальная бабка, передняя бабка и стол станка являются поворотными вокруг вертикальных осей. Врезные круглошлифовальные станки - Наибольший диаметр шлифуемых заготовок 150 - 400 мм Шлифование цилиндрических, конических и профильных поверхностей при зажиме заготовки в центрах при поперечной подаче круга (метод врезания). Шлифование производится кругом или набором кругов, ширина которых соответствует ширине обрабатываемой поверхности. Бесцентровые круглошлифовальные станки - Наибольший диаметр шлифуемых заготовок 25 - 300 мм Бесцентровое шлифование цилиндрических поверхностей на проход и цилиндрических, конических и профильных поверхностей по методу врезания Станки имеют два шлифовальных круга. Вращение обрабатываемой заготовки осуществляется за счет разности окружных скоростей шлифующего и подающего круга, вращающихся в одном направлении. Продольная подача настраивается поворотом на небольшой угол ведущего круга или ножа. Вальцешлифовальный станок -Наибольший диаметр вальцов 400 - 1000 мм Шлифование цилиндрических и профильных прокатных вальцов при установке их в центрах. Конструкция та же, что и у кругло шлифовальных станков. Внутришлифовальные станки -Наибольший диаметр шлифуемого отверстия 10-1000 мм Шлифование цилиндрических и конических отверстий По расположению шпинделя различают вертикальные и горизонтальные станки. Шпиндель изделия сообщает вращение обрабатываемой детали. Плоскошлифовальные станки- Размер стола: ширина 150 -1000 мм, длина -200 - 5000 мм или диаметр 300-2000 мм Шлифование плоских поверхностей периферией или торцом круга. При наличии специальных устройств шлифование сложных контуров. По расположению шпинделя различают станки вертикальные и горизонтальные, а по числу колонн - одноколонные и двухколонные с поперечиной. Заготовка или серия заготовок закрепляются на столе, который имеет круговое или продольное возвратно-поступательное перемещение. Только в очень крупных станках продольное движение осуществляется не столом, а стойкой круга. Двухсторонние плоско-шлифовальные станки Диаметр шлифовального круга 450 - 900 мм Шлифование двух плоских поверхностей одновременно Различают горизонтальные и вертикальные станки. Шлифовальные станки для направляющих- Наибольшая длина шлифуемой заготовки 1000 - 5000 мм Шлифование плоских и призматических направляющих в станинах, столах, салазках и пр. Универсальные заточные станки -Наибольший диаметр затачиваемого инструмента 100 - 300 мм Заточка метчиков, разверток, зенкеров, фрез и пр. При наличии специальных приспособлений круглое наружное, внутреннее и торцовое шлифование Горизонтальный стол с консольным крестовым столом или столом на станине. Обдирочно-шлифовальные станки - Диаметр шлифовального круга 100 - 800 мм. Обдирка, зачистка шлифованием. Конструкция с гибким валом применяется для переносных станков малых размеров. Средние станки - настенные и маятниковые. Крупные станки - с подвижным столом Плоскопритирочные станки -Диаметр притирочных дисков 200 - 800 мм. Притирка плоских и цилиндрических поверхностей Станок имеет два вертикальных вращающихся шпинделя, на которых установлены чугунные, медные или абразивные круги. Детали помещаются в сепаратор, получающий дополнительное перемещение между кругами - притирами. Круглопритирочные станки - Наибольший диаметр притираемых заготовок 50 - 200 мм Притирка калибров и другого измерительного инструмента. Шлифовально-притирочные станки- Наибольший диаметр притираемого отверстия 100-300 мм Притирка отверстий абразивными брусками. Одно- или многошпиндельные станки. Щлифовально-отделочные станки- Наибольший диаметр валов 100 - 200 мм Притирка шеек валов, шпинделей, поршней и прочих деталей абразивными брусками. Горизонтальные станки - для отделки длинных деталей, вертикальные - для коротких изделий. Одно- и многошпиндельные модели. Деталь получает вращение, абразивные бруски - осциллирующее движение. Полировальные станки - Диаметр полировального диска; ширина ленты 100 - 200 мм Полирование плоских поверхностей (бесконечный ремень); цилиндрических, конических, сложных наружных и внутренних поверхностей (мягкий круг). Станки с мягким кругом или бесконечным ремнем (кожаным или матерчатым), на которые нанесен абразивный порошок. 32. Структура абразивного инструмента. Структура абразивного инструмента определяется соотношением объемов абразивных зерен, связующего материала и пор между зернами. Структура абразивных инструментов определяется объемным соотношением зерен абразива, связки и пор. Структура № 1 соответствует объему зерен 60 %, каждый последующий номер имеет объем зерен на 2 % меньше. Структуры № 1 - 4 называют закрытыми или плотными, № 5 - 6 - средними и № 7 - 12 - открытыми. Кроме того, имеются высокопористые круги, отличающиеся от структурных наличием крупных пор. Структура абразивного инструмента характеризует процентное содержание абразивных зерен. Структура определяет соотношение объемов шлифовального материала F3, связки Fc и пор Fn в абразивном инструменте. У высокопористых кругов объем пор может достигать 75 % объема круга. Высокая пористость придает инструментам лучшие условия охлаждения зерен и отвода стружки. Выбор структуры зависит от назначения инструмента, свойств обрабатываемого материала и других условий обработки. Наиболее часто применяются инструменты среднеплотной структуры. Структура абразивных инструментов определяется объемным соотношением зерен абразива, связки и пор. Структура № 1 соответствует объему зерен 60 %, каждый последующий номер имеет объем зерен на 2 % меньше. Структуры № 1 - 4 называются закрытыми или плотными, № 5 - 6 средними и № 7 - 12 открытыми. Креме того, имеются высокопористые круги, отличающиеся от структурных наличием крупных пор. Структура абразивного инструмента (табл. 5) характеризуется количественным соотношением объемов шлифовального материала, связки и пор в абразивном инструменте. Различают три группы структур номеров: 1 - 5 -закрытые (плотные), 6 - 10 - открытые, 11 - 18 - высокопористые. 33. Суперфиниширование. Суперфиниширование-это технологический процесс тонкой отделочной поверхности заготовок, брусками изготовляемыми из различных материалов. 34. Понятие о базах. Базированием - называют придание детали или сборочной единице требуемого положения в пространстве относительно выбранной системы координат. Например, при установке вала на шлифовальный станок необходимо, чтобы ось вала совпала с осью передней и задней бабки станка. Базирование деталей производится с помощью определенных базовых поверхностей. Для обеспечения постоянного контакта детали с поверхностями другой детали в сборочной единице или машине, в приспособлении, при обработке или измерении, необходимо приложить определенную силу или момент сил, создающих силовое замыкание. Установка детали - это базирование и силовое замыкание совместно. По назначению базы классифицируют на конструкторские, технологические и измерительные. Конструкторская база определяет положение детали в изделии, технологическая база - положение детали в процессе ее изготовления, измерительная база - положение детали относительно средств измерения.В процессе обработки детали используются установочные, направляющие, опорные, двойные направляющие и двойные опорные базы. Установочная база фиксирует положение детали относительно возможных поворотов вокруг двух осей и перемещения относительно третьей. Направляющая база фиксирует положение детали относительно возможного поворота вокруг одной оси и перемещения относительно другой оси. Опорная база фиксирует положение детали относительно перемещения или поворота вокруг одной оси. Элементы токарного станка.

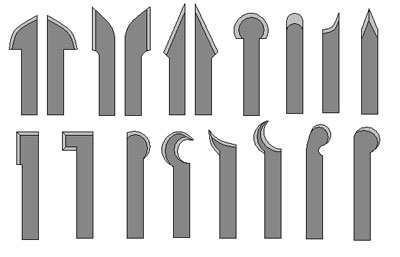

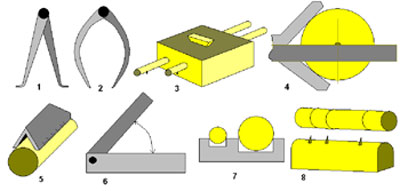

Элементы режима резания. Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания. К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания. 37. Классификация резцов по виду обработки. Классификация и разновидности резцов.В соответствии с ГОСТ России резцы подразделяются на три основные группы: - резцы токарные и строгальные с режущей частью из быстрорежущей стали; - резцы твердосплавные напайные токарные и строгальные; - резцы с механическим креплением пластин из твердого сплава, керамики и сверхтвердых материалов. Используемые в машиностроении резцы классифицируются по следующим основным признакам на следующие группы. По виду оборудования, на котором они применяются: · токарные; · строгальные; · долбежные; · револьверно-автоматные; · специальные. По форме сечения стержня: · прямоугольные); · квадратные; · круглые. По конструктивным параметрам: Цельные. Головка резца изготовлена как единое целое со стержнем (державкой). Как правило, такие резцы изготавливаются из углеродистой инструментальной стали или из быстрорежущих сталей (для небольших резцов) и применяются редко. С приварными или припаянными пластинами. Головка резца включает приварную или припаянную пластину из быстрорежущей стали или из твердого сплава. Несоблюдение технологических условий при напайке пластин в некоторых случаях может сопровождаться образованием трещин и последующим их разрушением. Имеют широкую область применения. С механическим креплением пластин. Пластина закрепляется в головке резца механически. Этот способ особенно полезен для пластин из материала на основе минералокерамики. Сборные. Регулируемые. Державочные. По качеству обработки: Черновые. Применяются для чернового точения при более высокой скорости резания и большей толщине снимаемой стружки. Отличается прочностью и способностью сохранять твердость при нагреве, а также высоким теплопоглощением. Получистовые и чистовые. Применяются для чистовой обработки готовых деталей при малой скорости подачи и малой толщине снимаемого с заготовки металла. Как правило, к таким инструментам относится проходной резец. 38. Способы крепления деталей на токарных станках и применяемые при этом приспособления. На токарных и круглошлифовальных станках находят применение кулачковые самоцентрирующие патроны, поводковые, цанговые, мембранные патроны, центры, оправки различных конфигураций.

40. Фрезерные станки и их применение. Станки с ЧПУ получили широкую сферу применения, начиная от отрасли дизайна, и заканчивая тяжелым производством. Приведём несколько примеров. Деревообрабатывающая промышленность: Станки ЧПУ по дереву могут выполнять самые разные виды работ по дереву, такие как фигурная резка, нанесение сложных узоров на поверхность, изготовление деталей для корпусной и фигурной деревянной мебели. Металлообработка: Фрезерно- гравировальный станок с ЧПУ позволяет нарезать металл, шлифовать поверхность, и создавать рельеф на металлических поверхностях, наносит на металл гравировку. При этом точность выполнения работ не может сравниться с человеческой, а временные затраты — в несколько раз меньше. Рекламная отрасль: Оборудование с ЧПУ может пригодиться при изготовлении световых коробов, изготовлении фигурных надписей и вывесок наружной рекламы, а также подготовке выставочных конструкций. Архитектура и проектирование: Фрезерный станок незаменим на промежуточных этапах проектных работ. С его помощью изготавливают проектные архитектурные модели и макеты зданий, транспорта и выставочных демо-макетов, заготовки для литья, мастер-модели и формы. Изготовление 3D-прототипов: Станки с ЧПУ позволяют изготавливать литейные формы, матрицы и штампы. Возможности станков позволяют получить завершённую модель из цельных кусков материала. Электроника и приборостроение: Фрезеровочное оборудование незаменимо при производстве печатных плат и элементов электроники, создании заготовок для чип-сетов. Автомобилестроение: В автомобильной отрасли станки с ЧПУ нашли применение при создании прототипов обновлённых моделей, изготовлении силовых деталей, ребёр жесткости и элементов обвесов корпуса. Особенно эффективно оборудование при работе с алюминиевыми деталями и карбоновыми элементами. Фрезерная обработка позволяет улучшить свойства блоков цилиндров. Ювелирная промышленность: В ювелирном деле фрезерно гравировальный станок с чпу используют для создания восковых форм, производства сувенирной продукции, коллекционных фигур и изготовления индивидуальных изделий, таких как памятные монеты и медали. Таким образом, мы видим, что станок универсально фрезерный с чпу может стать незаменимым помощником во многих областях промышленности. 41. Материалы для изготовления режущих инструментов. Материалы режущих инструментов должны обладать высокой твердостью и прочностью, износостойкостью, теплостойкостью. К таким материалам относятся инструментальные стали, твердые сплавы, минералокерамика, абразивно-алмазные материалы, являющиеся работоспособными в условиях высоких температур, усилий и интенсивного трения. Углеродистые инструментальные стали имеют низкую теплостойкость (красностойкость 200 – 250° С). Поэтому из них изготовляют главным образов развертки, метчики, ножовочные полотна, зубила и другой инструмент, используемый с низкой скоростью резания. Рабочую часть инструмента из углеродистых инструментальных сталей закаливают до твердости HRC 60 – 62. Легированные инструментальные стали после термообработки имеют твердость HRC 62 – 64 и красностойкость 300 – 400° С, что позволяет применять их для изготовления инструментов, работающих при скоростях больших, чем инструмент из углеродистой стали. Наиболее применимыми являются стали хромистые (Х12М, 9Х), хромокремнистые (6ХС, 9ХС), хромованадиевые (8ХФ), хромовольфрамомарганцовистые (ХВГ, 9ХВГ). Высокая вязкость инструмента позволяет использовать его при обработке хрупких материалов с ударными на-грузками. Ряд сталей (ХВГ, 9ХВГ) при термообработке мало деформируются, поэтому из них изготовляют сложные и длинные инструменты, например развертки, протяжки, длинные сверла и др. Инструмент из быстрорежущей стали обладает более высокими режущими свойствами (красностойкость до 600 – 650° С, твердость HRC 62 – 65), что – позволяет увеличить скорости резания до 100 м/мин. Быстрорежущие стали могут иметь нормальную и повышенную стойкость. Инструмент из стали нормальной стойкости (Р18, Р9) применяют для обработки стали с пределом прочности 90 – 100 кгс/мм 2 и чугуна с. твердостью НВ 270 – 280. Из стали Р9 изготовляют инструменты простой формы – резцы, фрезы, зенкеры, а из стали Р18 – более сложные инструменты для зубо-резьбона – резных работ. Сталь Р18Ф2 обладает более высокими режущими свойствами, чем стали Р9 и Р18, и применяется для изготовления режущего инструмента при обработке стали повышенной прочности. Стали повышенной стойкости ( кобальтовые стали Р9К5, Р9КЮ, Р18К5Ф2, Р10К5Ф5) обладают большей, чем Р18, твердостью, красностойкостью и износостойкостью, поэтому их применяют для обработки главным образом жаропрочных сплавов и нержавеющих и легированных сталей твердостью НВ 300 – 350, титановых сплавов и других труднообрабатываемых материалов в условиях прерывистого резания с вибрациями. Режущие свойства и износостойкость инструмента из быстрорежущей стали могут быть повышены хромированием, сульфидированием, цианированием и т. д. 42. Отделочные процессы абразивной обработки металлов: притирка, хонингование, Суперфиниширование и полирование. Приведите схемы процессов обработки, укажите применяемый инструмент, режимы обработки и область применения. Притирка - Обработка поверхности металла шлифованием с целью сделать её плотно, герметично прилегающей к чему-н. по средствам особо мелкого зернистого среди смазки нанесённым так называемом притиром(дерево). Хонингование-является отделочной операцией обработки отверстий позволяющую получить высокую точность и низкую величину шороховатости(бруски). Суперфиниширование- -это технологический процесс тонкой отделочной поверхности заготовок, брусками изготовляемыми из различных материалов. Полирование- Полирование является отделочной операцией обработки металлических и неметаллических поверхностей распространеный уменьшаемой величны шороховатости обработки поверхности полирование может вертикальными листами (образ жидкой суспензией). 43. Шлифование материалов и его особенности. Самозатачивание и «засаливание» абразивных кругов. Элементы режима резания при шлифовании. Шлифовáние — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Процесс резания при шлифовании отличается следующими особенностями: 1. Шлифовальный круг имеет не сплошную, а прерывистую режущую кромку, так как абразивные зерна находятся друг от друга на некотором расстоянии. 2. Процесс шлифования заключается в очень тонком срезании отдельными зернами - резцами материала детали. 3. Зерна круга в отличие от резцов имеют неправильную округленную в вершинах геометрическую форму и произвольно расположены в круге, поэтому нет определенных значений углов заточки, а передний угол, как правило, имеет отрицательное значение. Так, у зерен электрокорунда, зернистостью 80 имеются закругления на вершинах радиусом до 0,014 мм, а у зерен зернистостью 40-0,012 мм. В момент, предшествующий врезанию, абразивные зерна интенсивно скользят по металлу, вызывая большое тепловыделение, приводящее к высокой мгновенной температуре. Особенности процесса шлифования: - срезание абразивным зерном небольшого слоя металла, в виде ограниченной длины и малого поперечного сечения; - в процессе резания участвует одновременно большое число зерен; - повышенное трение и нагрев детали, т.к. зерна на поверхности инструмента ориентированы по разному (хаотично), поэтому часть из них не режут, а упруго деформируют обрабатываемую поверхность; - необходимо непрерывное обильное охлаждение (СОЖ) зоны резания. Инструментом при шлифовании могут быть: абразивные круги, головки, бруски, сегменты, листы, ленты, пасты и свободные зерна. Наибольшее применение из них имеют шлифовальные круги. Самозатачивание объясняется различной износостойкостью слоев биметалла, в результате чего скорость износа одного слоя больше скорости износа другого слоя, а более износостойкий слой образует лезвие необходимой остроты. Самозатачивание имеет место в том случае, когда из-за затупления возросшее давление на зерна оказывается больше прочности, удерживающей их связки. В зависимости от характеристики круга и условий работы зерна выкрашиваются полностью или частично. При полном выкрашивании обнажаются новые зерна, при частичном зерна снабжаются новыми режущими кромками. Самозатачиваемость круга зависит от степени сопротивления, оказываемого связкой выкрашиванию зерен. Самозатачивание прерывистых кругов связано с динамическими силами, возникающими при врезании зерен в металл. Это вызывает расщепление зерен и разрушение связки. Послойное удаление припуска зернами передней (фронтальной) поверхности уменьшает удельные нагрузки на каждое зерно и снижает температуру в зоне шлифования, что приводит к уменьшению адгезионных и диффузионных процессов между металлопокрытием и кругом и, как следствие, к засаливанию круга. Самозатачиванием называют непрерывную замену в процессе шлифования затупившихся абразивных зерен острыми путем равномерного их удаления со шлифующей поверхности круга под влиянием увеличенной силы резания. Однако полного самовыкрашивания достигнуть на практике не удается, и зерна удаляют путем правки. скорость движения заготовки (вращательного или поступательного) V з м/мин; глубина шлифования t, мм,— слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и в результате радиальной подачи Sp при врезном шлифовании 44. Протягивание. Режущий инструмент и его геометрия. Применяемые режимы обработки. Протя́гивание — вид обработки металлов резанием, при котором используется специальный режущий инструмент, так называемые протяжки. Применяется для обработки внутренних, либо наружных поверхностей, металлических и неметаллических материалов.

45. Расшифровать маркировку абразивного круга: ПГ1 500*50*305 25А40С27К5 35 м/с. Выпускаются следующие типы шлифовальных кругов (в скобках даны обозначения по старому ГОСТ 2424-75):1 (ПП) - прямого профиля; 2 (К) - кольцевой; 3 (3П) - конический; 4 (2П) - двухсторонний конический; 5 (ПВ) - с односторонней выточкой; 6 (ЧЦ) - чашечный цилиндрический; 7 (ПВД) - с двумя выточками; 9 - с двусторонней выточкой; 10 (ПВДС) - с двусторонней выточкой и ступицей; 11 (ЧК) - чашечный конический; 12 (Т) - тарельчатый; 13 - тарельчатый; 14 (1Т) - тарельчатый; 20 - с односторонней конической выточкой; 21 - с двусторонней конической выточкой; 22 - с конической выточкой с одной стороны и цилиндрической с другой; 23 (ПВК) - с конической и цилиндрической выточками с одной стороны; 24 - с конической и цилиндрической выточками с одной стороны и цилиндрической выточкой с другой; 25 - с конической и цилиндрической выточками с одной стороны и конической с другой; 26 (ПВДК) - с конической и цилиндриче ской выточками с обеих сторон; 27 - с утопленным центром и упрочняющими элементами; 28 - с утопленным центром; 35 - прямого профиля, работающий торцом; 36 (ПН) - с запрессованными крепежными элементами; 37 - кольцевой с запрессованными крепежными элементами; 38 - с односторонней ступицей; 39 - с двусторонней ступицей. Электрокорунд выпускается следующих марок: белый - 22А, 23А, 24А, 25А (чем больше число, тем выше качество); нормальный - 12А, 13А, 14А, 15А, 16А; хромистый - 32А, 33А, 34А; титанистый - 37А; циркониевый - 38А и другие. Карбид кремния. Выпускается две разновидности карбида кремния: черный - 52С, 53С, 54С, 55С и зеленый - 62С, 63С, 64С, отличающиеся друг от друга некоторыми механическими свойствами и цветом. Карбид зеленый по сравнению с карбидом черным более хрупок. Алмаз широко используется для изготовления алмазных шлифовальных кругов, применяемых для доводки и заточки твердосплавного инструмента, обработки деталей из твердых сплавов, оптического стекла, керамики и пр. Он используется также для правки шлифовальных кругов из других абразивных материалов. При нагревании на воздухе до 800°С алмаз начинает сгорать. Эльбор (КНБ, CBN, боразон, кубонит) представляет собой кубическую модификацию нитрида бора. Имея такую же твердость, как алмаз, он значительно превосходит последний в термостойкости. ПГ1-тип 500*50*305-размер круга диаметр высота и ширина 25А-электрокорунд белый 40с-зернистость средняя 27-размер зернен К5-керамическая связка 35м/с- допустимая скорость вращения. 46. Зависимость стойкости режущего инструмента от скорости резания. Критерии притупления режущего инструмента. Под стойкостью (Т) режущего инструмента понимается время его работы до достижения определенной величины износа (VB). Чаще всего инструментом можно работать и дальше, но при постоянном наблюдении за его состоянием, поскольку возможны непредвиденные сколы, разрушение или ухудшение чистоты обработки. Скорость резания и стойкость инструментаОптимальная скорость резания в современном производстве всегда предполагает компромисс между наибольшей производительностью и надежностью, а также между производительностью и стойкостью инструмента.Увеличение производительности (скорости резания) приводит к снижению стойкости и увеличению расходов на инструмент. Снижение скорости резания увеличивает стойкость и уменьшает затраты на инструмент. Так уменьшение скорости с 314 до 220 м/мин ведет к увеличению стойкости до 60 минут.Коэффициенты, корректирующие скорость резания в зависимости от необходимой стойкости, даны в таблице. Для увеличения стойкости с 15 до 25 мин, коэффициент уменьшения скорости резания по таблице равен 0,88.Твердость обрабатываемого материала является одним из основных факторов, влияющих на стойкость инструмента. В большинстве случаев, при увеличении твердости стойкость уменьшается и наоборот, при снижении твердости - увеличивается. Твердость НВ180, как и стойкость 15 мин, принята как базовая для рекомендаций каталога СогоКеу. Для того, чтобы при изменении твердости обрабатываемого материала сохранить стойкость инструмента в 15 мин, необходимо скорректировать рекомендуемое табличное значение скорости резания (Vc) в соответствии с коэффициентом коррекции.Например, если твердость обрабатываемого материала (сталь) НВ240, то этот коэффициент равен 0,77. Скорость резания определяется путем умножения ее табличного значения на этот коэффициент. 47. Лезвийные режущие инструменты. Лезвийный инструмент: Резец — однолезвийный инструмент для обработки с поступательным или вращательным главным движением резания и возможностью движения подачи в нескольких направлениях. Фреза — лезвийный инструмент для обработки с вращательным главным движением резания без изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения. Осевой режущий инструмент | |||||||||||||||||||||

|

| Поделиться: |

Рассмотрим устройство токарного станка. В качестве примера возьмем распространенный на производстве токарно-винторезный станок модели 1К62общий вид станка. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием. Передняя бабка 1 — чугунная коробка, основной рабочий орган шпиндель и коробка скоростей. Она служит для закрепления обрабатываемой детали и передачи ей главного движения - вращения. Наиболее ответственной деталью передней бабки является шпиндель, представляющий собой стальной пустотелый вал. На переднем конце шпинделя нарезана точная резьба на которую можно навернуть кулачковый или поводковый патрон либо планшайбу. В этом же конце шпинделя имееться коническое отверстие, в которое можно вставлять передний центр. Гитара 2 — необходима для регулировки подачи или шага нарезаемой резьбы станка путем установки соответствующих сменных зубчатых колес. В современных станках преимущественно не используется. Коробка подач 3 — это узел станка, который передает вращение от шпинделя к ходовому винту или ходовому валу. С помощью нее происходит изменение скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Станина 4 — чугунное основание, где расположены основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах. Фартук 5 — используется для преобразования вращательного движения ходового вала в продольное или поперечное движение суппорта. Суппорт 6 — предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка направлениях. Резцу можно сообщить движение вдоль и поперек станины как механически, так и вручную. Задняя бабка 7 — необходима для установки конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток). Шкаф с электрооборудованием 8 — Запуск электродвигателя, пуск и остановка станка, контроль работы коробки скоростей и коробки подач, контроль за механизмом фартука и т. д. проводится соответствующими органами управления (рукоятками, кнопками, маховичками). Также дополнительно на станке могут использоваться токарном станке: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки (для закрепления заготовок).

Рассмотрим устройство токарного станка. В качестве примера возьмем распространенный на производстве токарно-винторезный станок модели 1К62общий вид станка. 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием. Передняя бабка 1 — чугунная коробка, основной рабочий орган шпиндель и коробка скоростей. Она служит для закрепления обрабатываемой детали и передачи ей главного движения - вращения. Наиболее ответственной деталью передней бабки является шпиндель, представляющий собой стальной пустотелый вал. На переднем конце шпинделя нарезана точная резьба на которую можно навернуть кулачковый или поводковый патрон либо планшайбу. В этом же конце шпинделя имееться коническое отверстие, в которое можно вставлять передний центр. Гитара 2 — необходима для регулировки подачи или шага нарезаемой резьбы станка путем установки соответствующих сменных зубчатых колес. В современных станках преимущественно не используется. Коробка подач 3 — это узел станка, который передает вращение от шпинделя к ходовому винту или ходовому валу. С помощью нее происходит изменение скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Станина 4 — чугунное основание, где расположены основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах. Фартук 5 — используется для преобразования вращательного движения ходового вала в продольное или поперечное движение суппорта. Суппорт 6 — предназначен для перемещения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка направлениях. Резцу можно сообщить движение вдоль и поперек станины как механически, так и вручную. Задняя бабка 7 — необходима для установки конца длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток). Шкаф с электрооборудованием 8 — Запуск электродвигателя, пуск и остановка станка, контроль работы коробки скоростей и коробки подач, контроль за механизмом фартука и т. д. проводится соответствующими органами управления (рукоятками, кнопками, маховичками). Также дополнительно на станке могут использоваться токарном станке: патроны, планшайбы, цанги, центры, хомутики, люнеты, оправки (для закрепления заготовок).

Мейсель— нож-стамеска, заточенный с двух сторон под углом, применяется при чистовой токарной обработке древесины. Мейсели используют для устранения шероховатости и выравнивания поверхности изделия. Стамеска представляет собой нож-косяк, заточенный с двух сторон под углом 20…25°. Угол среза лезвия — 70…75°; ширина инструмента — 5…50 мм. Затачивание лезвия на угол дает возможность работать его серединой, когда точению подлежат выпуклые или прямые поверхности. Используя острый угол, мейсель применяют также для чистовой обработки профильной поверхности, подрезания торцов и отрезки изделия, а используя тупой угол,— для точения заготовки с образованием закруглений. Резец - Скребок

Мейсель— нож-стамеска, заточенный с двух сторон под углом, применяется при чистовой токарной обработке древесины. Мейсели используют для устранения шероховатости и выравнивания поверхности изделия. Стамеска представляет собой нож-косяк, заточенный с двух сторон под углом 20…25°. Угол среза лезвия — 70…75°; ширина инструмента — 5…50 мм. Затачивание лезвия на угол дает возможность работать его серединой, когда точению подлежат выпуклые или прямые поверхности. Используя острый угол, мейсель применяют также для чистовой обработки профильной поверхности, подрезания торцов и отрезки изделия, а используя тупой угол,— для точения заготовки с образованием закруглений. Резец - Скребок

Стамеской (скребок) с одной фаской и прямолинейным лезвием можно вытачивать выемки с прямыми углами, Такие стамески применяются при лобовом точении, при формировании круглых шипов или выравнивания цилиндрических поверхностей. Резец - крючок

Стамеской (скребок) с одной фаской и прямолинейным лезвием можно вытачивать выемки с прямыми углами, Такие стамески применяются при лобовом точении, при формировании круглых шипов или выравнивания цилиндрических поверхностей. Резец - крючок

Резец - крючок применятся для вытачивания углублений и внутренних полостей. Фасонные резцы:Фасонные резцы, кольца, крючки – применяются для точения внутренних поверхностей полых деталей и наружных сечений заданного профиля.

Резец - крючок применятся для вытачивания углублений и внутренних полостей. Фасонные резцы:Фасонные резцы, кольца, крючки – применяются для точения внутренних поверхностей полых деталей и наружных сечений заданного профиля.

1 - передняя поверхность, 2 - главная режущая кромка, 3 - вспомогательная режущая кромка, 4 - главная задняя поверхность, 5 - вспомогательная задняя поверхность. Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними поверхностями называют поверхности, обращенные к обрабатываемой заготовке (детали). Главная режущая кромка резца - линия пересечения передней поверхности с главной задней поверхностью. Вспомогательная режущая кромка образуется пересечением передней поверхности с задней вспомогательной поверхностью.Вершина резца - место сопряжения главной и вспомогательной режущих кромок. Она может быть острой и закругленной. Этот режим используется, как правило, при централизованном способе обработки информации. Диалоговый (запросный) режим, при котором существует возможность пользователя непосредственно взаимодействовать с вычислительной системой в процессе работы пользователя. Программы обработки данных находятся в памяти ЭВМ постоянно, если ЭВМ доступна в любое время, или в течение определенного промежутка времени, когда ЭВМ доступна пользователю. Взаимодействие пользователя с вычислительной системой в виде диалога может быть многоаспектным и определяться различными факторами: языком общения, активной или пассивной ролью пользователя; кто является инициатором диалога - пользователь или ЭВМ; временем ответа; структурой диалога и т.д. Если инициатором диалога является пользователь, то он должен обладать знаниями по работе с процедурами, форматами данных и т.п. Режим телеобработки дает возможность удаленному пользователю взаимодействовать с вычислительной системой. Интерактивный режим предполагает возможность двустороннего взаимодействия пользователя с системой, т.е. у пользователя есть возможность воздействия на процесс обработки данных. Режим разделения времени предполагает способность системы выделять свои ресурсы группе пользователей поочередно. Вычислительная система настолько быстро обслуживает каждого пользователя, что создается впечатление одновременнойработы нескольких пользователей. Такая возможность достигается за счет соответствующего программного обеспечения. Однопрограммный и многопрограммный режимы характеризуют возможность системы работать одновременно по одной или нескольким программам. Регламентный режим характеризуется определенностью во времени отдельных задач пользователя. Например, получение результатных сводок по окончании месяца, расчет ведомостей начисления зарплаты к определенным датам и т.д. Сроки решения устанавливаются заранее по регламенту в противоположность к произвольным запросам.

1 - передняя поверхность, 2 - главная режущая кромка, 3 - вспомогательная режущая кромка, 4 - главная задняя поверхность, 5 - вспомогательная задняя поверхность. Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними поверхностями называют поверхности, обращенные к обрабатываемой заготовке (детали). Главная режущая кромка резца - линия пересечения передней поверхности с главной задней поверхностью. Вспомогательная режущая кромка образуется пересечением передней поверхности с задней вспомогательной поверхностью.Вершина резца - место сопряжения главной и вспомогательной режущих кромок. Она может быть острой и закругленной. Этот режим используется, как правило, при централизованном способе обработки информации. Диалоговый (запросный) режим, при котором существует возможность пользователя непосредственно взаимодействовать с вычислительной системой в процессе работы пользователя. Программы обработки данных находятся в памяти ЭВМ постоянно, если ЭВМ доступна в любое время, или в течение определенного промежутка времени, когда ЭВМ доступна пользователю. Взаимодействие пользователя с вычислительной системой в виде диалога может быть многоаспектным и определяться различными факторами: языком общения, активной или пассивной ролью пользователя; кто является инициатором диалога - пользователь или ЭВМ; временем ответа; структурой диалога и т.д. Если инициатором диалога является пользователь, то он должен обладать знаниями по работе с процедурами, форматами данных и т.п. Режим телеобработки дает возможность удаленному пользователю взаимодействовать с вычислительной системой. Интерактивный режим предполагает возможность двустороннего взаимодействия пользователя с системой, т.е. у пользователя есть возможность воздействия на процесс обработки данных. Режим разделения времени предполагает способность системы выделять свои ресурсы группе пользователей поочередно. Вычислительная система настолько быстро обслуживает каждого пользователя, что создается впечатление одновременнойработы нескольких пользователей. Такая возможность достигается за счет соответствующего программного обеспечения. Однопрограммный и многопрограммный режимы характеризуют возможность системы работать одновременно по одной или нескольким программам. Регламентный режим характеризуется определенностью во времени отдельных задач пользователя. Например, получение результатных сводок по окончании месяца, расчет ведомостей начисления зарплаты к определенным датам и т.д. Сроки решения устанавливаются заранее по регламенту в противоположность к произвольным запросам.