Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Основные схемы и методы шлифования.

Похожие статьи вашей тематики

Шлифование - один из видов обработки резанием, при котором припуск на обработку снимается абразивными инструментами. Шлифованием можно получить высокую точность размеров и формы, а так же необходимую шероховатость поверхности. В промышленности часто применяются следующие виды шлифования: Обдирочное шлифование - снятие больших припусков крупнозернистыми кругами прямого профиля типа ПП, реже ПВ, ПР и ПН, а так же чашечными кругами типа ЧК;

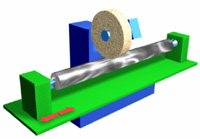

Отрезка (разрезка, резка) - разрезание материала абразивными кругами. Абразивная резка является в настоящее время самым производительным видом среди других видов резания; Круглое шлифование - процесс шлифования детали во время ее вращения в центрах или в патроне, кругами типа кругов ПП, ПВ, ПВК и ПВДК; Отрезка (разрезка, резка) - разрезание материала абразивными кругами. Абразивная резка является в настоящее время самым производительным видом среди других видов резания; Круглое шлифование - процесс шлифования детали во время ее вращения в центрах или в патроне, кругами типа кругов ПП, ПВ, ПВК и ПВДК;

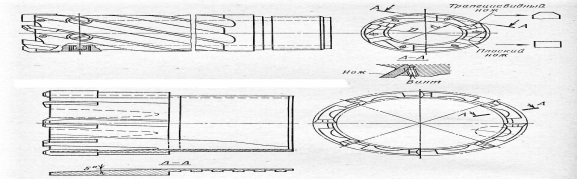

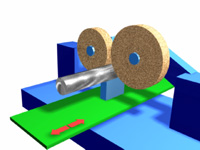

Бесцентровое шлифование - отличается от центрового тем, что обрабатываемые детали получают вращение и шлифуются без крепления в центрах, причем базой является обрабатываемая поверхность. При круглом бесцентровом шлифовании оба круга вращаются в одну сторону с разными скоростями, рабочий круг - со скоростью 30-35 м/с, ведущий - со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой детали является нож со скошенным краем, находящийся между рабочим и ведущими кругами. Нож устанавливается так, чтобы центр детали находился выше или ниже центров кругов. Типы используемых кругов - ПП и ПВД; Бесцентровое шлифование - отличается от центрового тем, что обрабатываемые детали получают вращение и шлифуются без крепления в центрах, причем базой является обрабатываемая поверхность. При круглом бесцентровом шлифовании оба круга вращаются в одну сторону с разными скоростями, рабочий круг - со скоростью 30-35 м/с, ведущий - со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой детали является нож со скошенным краем, находящийся между рабочим и ведущими кругами. Нож устанавливается так, чтобы центр детали находился выше или ниже центров кругов. Типы используемых кругов - ПП и ПВД;

Внутреннее шлифование - шлифование отверстий цилиндрической и конической формы. В зависимости от конструкции детали и станка шлифование осуществляется при вращении детали или при неподвижном состоянии. Шлифовальный круг при обработке вращается не только вокруг своей оси со скоростью 20-35 м/с, но и вокруг оси обрабатываемого отверстия с круговой подачей 20-30 м/мин. Типы абразивного инструмента - ПП и ПВ; Плоское шлифование - шлифование плоскостей осуществляется периферией или торцом круга, используются круги типа ПП, ПВ, ПВД, 1К, ЧК, ЧЦ и ПН, сегменты СП, 1C, 2С, ЗС, 4С, 5С, 6С и 8С; Внутреннее шлифование - шлифование отверстий цилиндрической и конической формы. В зависимости от конструкции детали и станка шлифование осуществляется при вращении детали или при неподвижном состоянии. Шлифовальный круг при обработке вращается не только вокруг своей оси со скоростью 20-35 м/с, но и вокруг оси обрабатываемого отверстия с круговой подачей 20-30 м/мин. Типы абразивного инструмента - ПП и ПВ; Плоское шлифование - шлифование плоскостей осуществляется периферией или торцом круга, используются круги типа ПП, ПВ, ПВД, 1К, ЧК, ЧЦ и ПН, сегменты СП, 1C, 2С, ЗС, 4С, 5С, 6С и 8С;

Заточка и доводка режущего инструмента - от заточки и доводки режущих инструментов зависят производительность и стоимость обработки деталей, стойкость и расход инструментов. В операции заточки и доводки используются самые разнообразные типы абразивного инструмента. Более подробно это будет освещено в следующих главах, посвященных выбору инструмента. Здесь же просто укажем перечень типов: ПП, ПВ. ЧЦ, ЧК, ЛЧК, Л24К, ЛТ, Л1Т, ЛЗТ, Л5Т, Л2П, ЛЗП, ЛПВ, АПП, АПВ, А1ПВ, АПВД, АЧК, AT, A1T, А2Т, АЧТ, АФК, КС, С; Резьбошлифование - шлифование резьбы различных профилей (треугольные, трапециевидные и др.) и шага метчиков, резьбовых калибров, накатных роликов, ходовых винтов металлорежущих станков и измерительных приборов. Используются круги типа ПП и 2П; Зубошлифование - шлифование зубчатых колес всех видов. Типы кругов -ПП, 2П, ЗТ и 4П; Шлицешлифование - шлифование шлицев различного профиля: прямоугольных, эвольвентных, трапециевидных и треугольных. Типы - ПП, 1Т, необходимый профиль придается кругу непосредственно на станке; Хонингование - процесс доводки абразивными брусками отверстий с шероховатостью 0,3-0,080 и точности до второго класса. Типы брусков - БК, БХ; Суперфиниширование - шлифование при малом съеме металла (10-12 мкм на диаметр), для достижения шероховатости 0,16-0,02 мкм. Процесс осуществляется при малых окружных скоростях изделия (8-40 м/мин.), малых давлениях мелкозернистых брусков (1,5-3 кгс/см2) при их колебательном движении с частотой от 500-600 до 2000-3000 двойных ходов / минуту с амплитудой 2-5 мм. При суперфинишировании полностью удаляется волнистость, уменьшается огранка, удаляется дефектный поверхностный слой металла.; Жидкостная отделка и полирование - процесс обработки, при котором жидкость, насыщенная абразивом, со скоростью 50 м/с и более ударяется об обрабатываемую поверхность, уменьшая шероховатость; Ленточное шлифование и полирование - обработка изделия бесконечной шлифовальной лентой, изготовленной из шлифовальной шкурки на тканевой и бумажной основах; Заточка и доводка режущего инструмента - от заточки и доводки режущих инструментов зависят производительность и стоимость обработки деталей, стойкость и расход инструментов. В операции заточки и доводки используются самые разнообразные типы абразивного инструмента. Более подробно это будет освещено в следующих главах, посвященных выбору инструмента. Здесь же просто укажем перечень типов: ПП, ПВ. ЧЦ, ЧК, ЛЧК, Л24К, ЛТ, Л1Т, ЛЗТ, Л5Т, Л2П, ЛЗП, ЛПВ, АПП, АПВ, А1ПВ, АПВД, АЧК, AT, A1T, А2Т, АЧТ, АФК, КС, С; Резьбошлифование - шлифование резьбы различных профилей (треугольные, трапециевидные и др.) и шага метчиков, резьбовых калибров, накатных роликов, ходовых винтов металлорежущих станков и измерительных приборов. Используются круги типа ПП и 2П; Зубошлифование - шлифование зубчатых колес всех видов. Типы кругов -ПП, 2П, ЗТ и 4П; Шлицешлифование - шлифование шлицев различного профиля: прямоугольных, эвольвентных, трапециевидных и треугольных. Типы - ПП, 1Т, необходимый профиль придается кругу непосредственно на станке; Хонингование - процесс доводки абразивными брусками отверстий с шероховатостью 0,3-0,080 и точности до второго класса. Типы брусков - БК, БХ; Суперфиниширование - шлифование при малом съеме металла (10-12 мкм на диаметр), для достижения шероховатости 0,16-0,02 мкм. Процесс осуществляется при малых окружных скоростях изделия (8-40 м/мин.), малых давлениях мелкозернистых брусков (1,5-3 кгс/см2) при их колебательном движении с частотой от 500-600 до 2000-3000 двойных ходов / минуту с амплитудой 2-5 мм. При суперфинишировании полностью удаляется волнистость, уменьшается огранка, удаляется дефектный поверхностный слой металла.; Жидкостная отделка и полирование - процесс обработки, при котором жидкость, насыщенная абразивом, со скоростью 50 м/с и более ударяется об обрабатываемую поверхность, уменьшая шероховатость; Ленточное шлифование и полирование - обработка изделия бесконечной шлифовальной лентой, изготовленной из шлифовальной шкурки на тканевой и бумажной основах;

Доводка и притирка - абразивная обработка свободным абразивным зерном в виде суспензии и паст, так и специальными доводочными кругами и шаржированными притирами, обеспечивающая шероховатость 0,160-0,08 и выше, а так же высокую точность их размеров и формы (первый класс и выше). Доводка и притирка - абразивная обработка свободным абразивным зерном в виде суспензии и паст, так и специальными доводочными кругами и шаржированными притирами, обеспечивающая шероховатость 0,160-0,08 и выше, а так же высокую точность их размеров и формы (первый класс и выше).

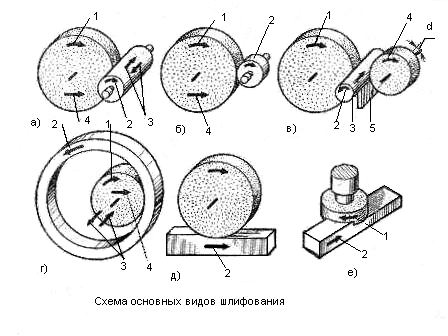

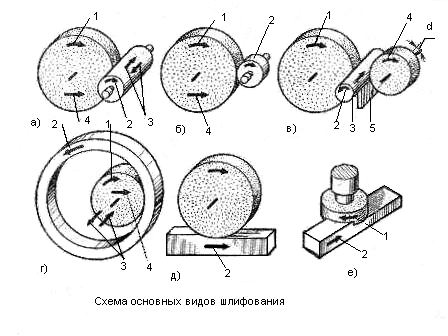

а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

в) Бесцентровое шлифование

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

1. Направление вращения шлифовального круга

2. Вращение шлифуемой детали

3. Направление прямолинейного возвратно-поступательного движения детали

4. Направление поперечного перемещения шлифовального круга

5. Опорный нож при бесцентровом шлифовании

6. Направление вращения подающего круга а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

в) Бесцентровое шлифование

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

1. Направление вращения шлифовального круга

2. Вращение шлифуемой детали

3. Направление прямолинейного возвратно-поступательного движения детали

4. Направление поперечного перемещения шлифовального круга

5. Опорный нож при бесцентровом шлифовании

6. Направление вращения подающего круга

| 66. Выбор заготовок припуски на обработку заготовок. Заготовками для изготовления деталей механизмов могут служить: Отливки, полученные различными методами, применяются для изготовления деталей сложной формы из чугуна, цветных металлов и пециальной литьевой стали (к обозначению марки стали добавляется индекс Л). Методами литья в заготовке могут быть получены отверстия различной формы. Заготовки-отливки характеризуются повышенной шероховатостью поверхности, повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и высокой стоимостью; поковки, применяются для изготовления деталей из пластических металлов менее сложной, чем у отливок, конфигурации, но имеющих большие перепады размеров (например — диаметров). Методами ковки отверстия, как правило, не получают. Исключение составляют случаи, когда получение отверстия другими способами экономически нецелесообразно. Заготовки-поковки характеризуются меньшей, чем у отливок шероховатостью поверхности, но большей волнистостью; повышенной твёрдостью поверхностного слоя (корки), большими величинами припусков на обработку и невысокой стоимостью; Штамповки применяются для изготовления деталей из пластических металлов более сложной, чем у отливок, конфигурации. При штамповке возможно получение отверстий любой формы и конфигурации. Заготовка-штамповка отличается малой шероховатостью поверхности, высокой точностью, малыми значениями припусков на обработку и самой высокой стоимостью. Заготовки-штамповки применяют в тех случаях, когда имеются поверхности, которые невозможно обработать механически, но требуется их высокое качество; Сортовой прокат. Его основное достоинство — дешевизна. Он изготавливается из стали и цветных металлов в виде прутков с различной формой поперечного сечения (круг, квадрат, шестигранник, труба, угольник, тавр и т. п.). Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне. Существенным недостатком является низкий коэффициент использования материала.

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь: сталь - прокат, поковка, штамповка, реже - отливка; чугун - различные способы литья; цв. металлы - прокат, отливка, реже - штамповка. Вторым критерием являются технологические возможности каждого из типов: для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров - поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы - отливка или штамповка. Технико-экономическое обоснование правильности выбора заготовки Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.). Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь: сталь - прокат, поковка, штамповка, реже - отливка; чугун - различные способы литья; цв. металлы - прокат, отливка, реже - штамповка. Вторым критерием являются технологические возможности каждого из типов: для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров - поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы - отливка или штамповка. Технико-экономическое обоснование правильности выбора заготовки Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.).

Для более точного определения требуется выполнить экономический расчёт - расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g. Для более точного определения требуется выполнить экономический расчёт - расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

67. Расшифровать 12R9 150×16×32×15×8 ЛО 20 СТ1 К 7 150 50м/с 26 ГОСТ17123-91?

68. Назначение режима резания при точении. Процесс резания характеризуется определенным режимом. К элементам режима резания относятся глубина резания, подача и скорость резания. Глубина резания t — величина срезаемого слоя за один проход резца, измеряемая в направлении, перпендикулярном к обработанной поверхности. При наружном продольном точении глубина резания определяется как полуразность между диаметром заготовки (обрабатываемой поверхности) D и диаметром обработанной поверхности d: t=D-d/2 мм. При растачивании глубина резания представляет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки. При подрезании глубиной резания являемся величина срезаемого слоя, измеренная перпендикулярно к обработанному торцу), и при отрезании и прорезании глубина резания равна ширине канавки, образуемой резцом. Подача (скорость подачи) — величина перемещения режущей кромки в направлении движения подачи за один оборот заготовки (х мм/об) (рис. 2). При точении различают продольную подачу, направленную вдоль оси заготовки; поперечную подачу, направленную перпендикулярно оси заготовки; наклонную подачу под углом к оси заготовки (при обработке конической поверхности). Скорость резания V — путь, пройденный наиболее отдаленной от оси вращения точкой поверхности резания относительно режущей кромки резца за единицу времени (м мин). Скорость резания зависит от частоты вращения и диаметра обрабатываемой заготовки. Чем больше диаметр D заготовки, тем больше скорость резания при одной и той же частоте вращения, так как за один оборот заготовки (или за одну минуту) путь, пройденный точкой 4 на поверхности резания, будет больше пути, пройденного точкой Б (πD>πd).

69. Основные типы инструментов для обработки отверстий. Главное движение – вращение инструмента или заготовки относительно оси обрабатываемого отверстия. Движение подачи –  поступательное перемещение вдоль оси вращения. Результирующее движение – винтовое. Методы получения отверстий поступательное перемещение вдоль оси вращения. Результирующее движение – винтовое. Методы получения отверстий

Существует три основных метода получения отверстий: сверление в сплошном материале – образованиеотверстия определенного диаметра в сплошном материале за одну операцию. Наиболее распространенный метод. кольцевое сверление также выполняется за одну операцию. В заготовке вырезается кольцевая полость, а в середине остается сердечник. При обработке больших диаметров снижается расход мощности и снижается осевая сила. рассверливание – увеличение диаметра отверстия с целью повышения его точности и снижения шероховатости. Сверла  Спиральное сверло Спиральное сверло

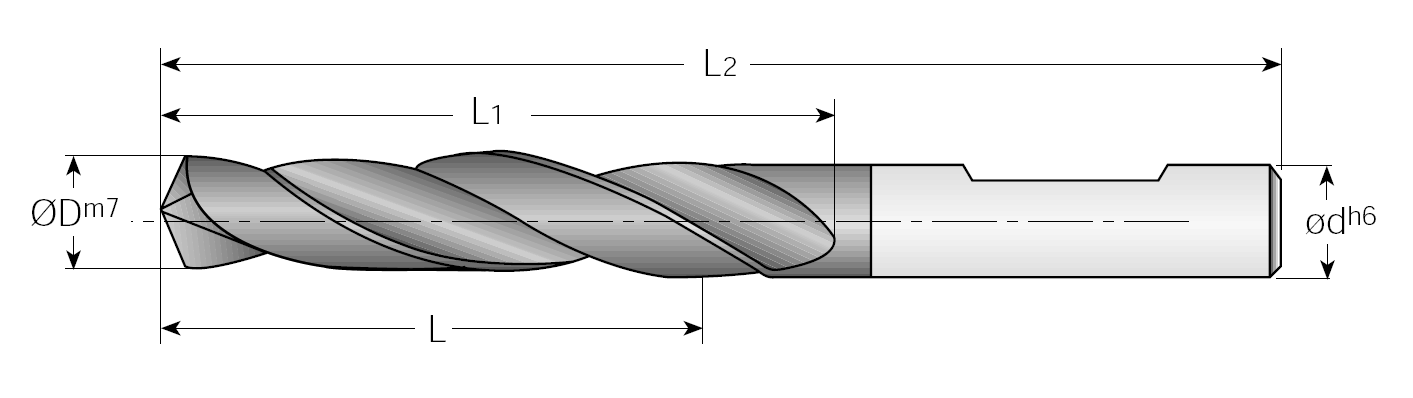

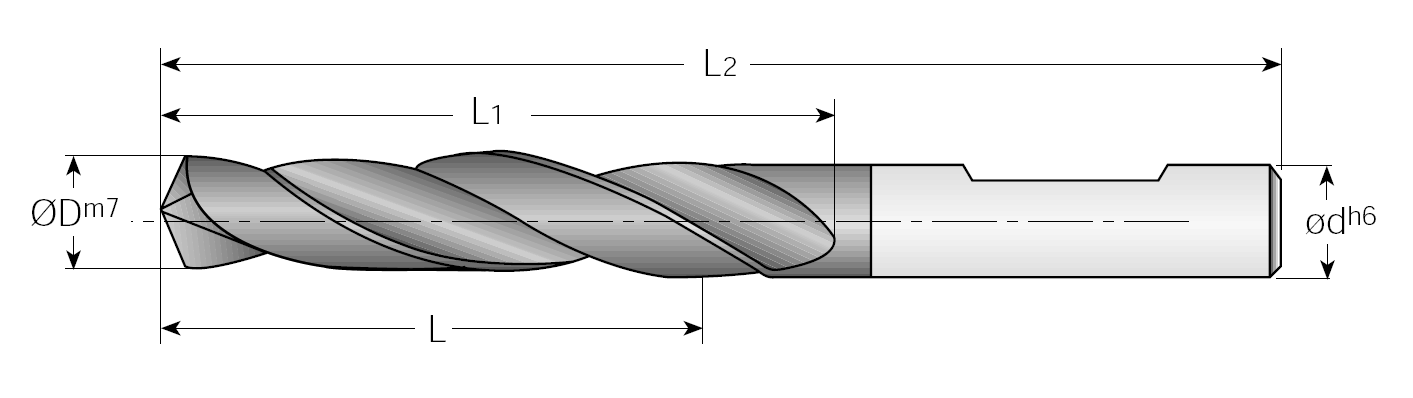

Спиральные сверла. Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz=40…160 мкм.

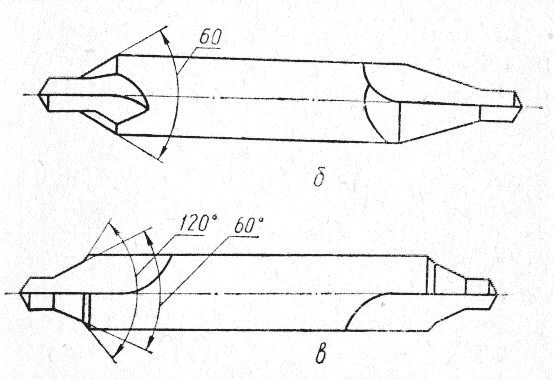

режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска; направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку. Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку. Шейка облегчает шлифование хвостовика. Лапка для  облегчения выбивания сверла из патрона станка. Перовые сверла. Режущая часть выполнена в виде пластины. Обладают повышенной жесткостью. Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм). облегчения выбивания сверла из патрона станка. Перовые сверла. Режущая часть выполнена в виде пластины. Обладают повышенной жесткостью. Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм).

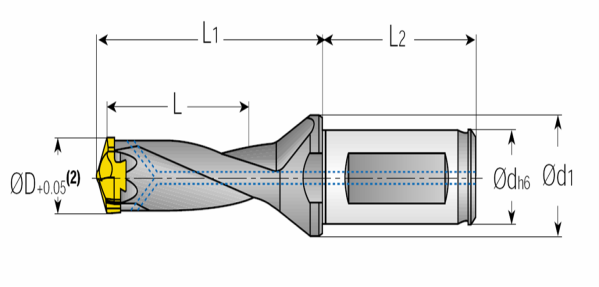

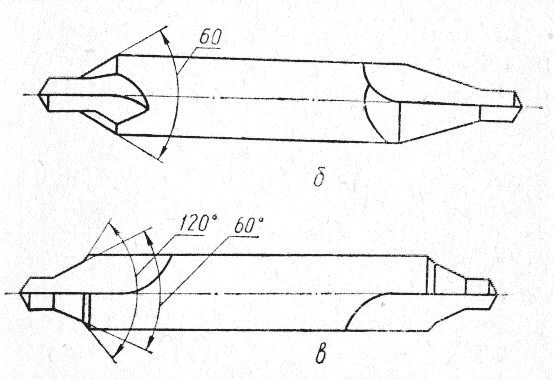

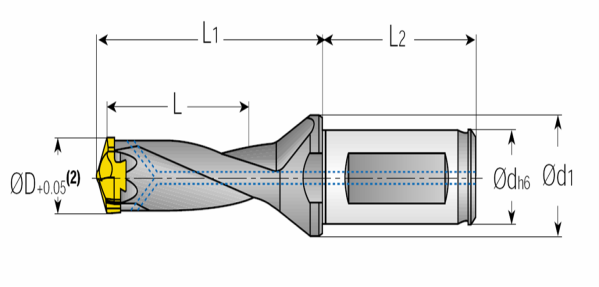

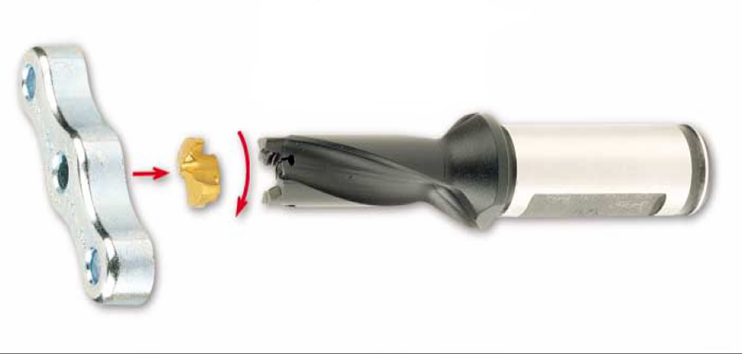

Для уменьшения трения калибрующая часть имеет вспомогательный задний угол a1 = 5…100 и утонение по диаметру 0,05…0,1 мм на всю длину  сверла. Центровочные сверла: Предназначены для сверления центровых отверстий. Изготовляют двухсторонними. Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. СО СМЕННОЙ ТВЕРДОСПЛАВНОЙ ГОЛОВКОЙ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДИАМЕТРОМ 7…30 ММ сверла. Центровочные сверла: Предназначены для сверления центровых отверстий. Изготовляют двухсторонними. Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. СО СМЕННОЙ ТВЕРДОСПЛАВНОЙ ГОЛОВКОЙ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДИАМЕТРОМ 7…30 ММ  Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке. Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Рис. Сменная твердосплавная коронка

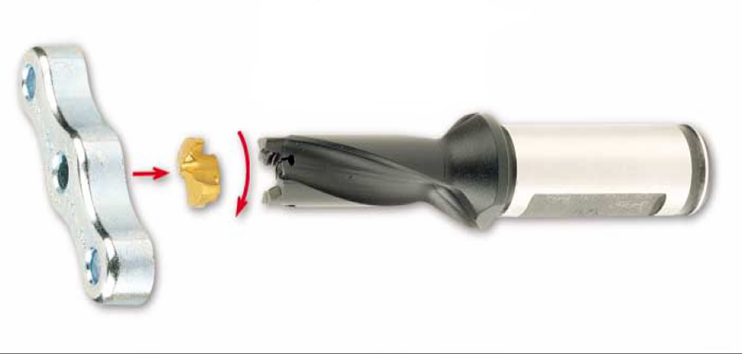

С ПЛАСТИНКАМИ. Твердосплавные сверла со сменными пластинами

Применяются для обработки отверстий диаметром больше 12 мм.

Режущая кромка образована двумя или более пластинками, перекрывающими друг друга, поэтому она формирует практически плоское дно отверстия. Центральная пластина располагается таким образом, чтобы ее режущая пластина находилась на оси сверла. Расположение центральной пластины с перекрытием оси сверла может привести при сверлении к поломке вершины пластинки, т.к. участок режущей кромки переходящий за ось будет работать с отрицательными задними углами (обратной стороной).

Конструкция пластины оптимизирована в зависимости от положения пластины на сверле (на периферии или в центре) и требований к обработке. Сочетание центральной и периферийной пластин, уравновешивающее радиальные составляющие силы резания, позволяет обрабатывать точные отверстия.

Пластины изготавливаются треугольного или прямоугольного типа, позитивные, крепятся, как правило, винтом через отверстие. Форма режущей кромки треугольной пластинки позволяет производить ступенчатую обработку, обеспечивая разделение стружки по ширине, облегчающее ее отвод из зоны резания.

Шнековые сверла: Шнековое сверло

Большой угол наклона стружечных канавок (ω = 60…650).Увеличенный диаметр сердцевины сверла dc=(0,3…0,35)D. Треугольный профиль стружечных канавок в осевом сечении. Образующая рабочей стороны канавки перпендикулярна оси сверла.

Уменьшенная ширина направляющей ленточки по сравнению со спиральным сверлом fшн = (0,5…0,8) fсп.

Подточка передней поверхности.

Наличие стружколомающего уступа.

Шнековые сверла обеспечивают высокую производительность, благодаря непрерывности процесса обработки. Эжекторные сверла. В основе эжекторного сверла лежит сверлильная головка с твердосплавными ножами, навинченная на сверлильную трубу. Внутри наружного стебля находится внутренний стебель. Они служат для разграничения потоков СОЖ. Жидкость под давлением 2…3 МПа насосом подается в полость между наружным и внутренним стеблем к режущей части сверла. Основное количество СОЖ (около 70%) нагнетается через отверстия к режущей части сверла, что обеспечивает смазку и охлаждение опорной втулки и ножей. Остальная жидкость через щели во внутреннем стебле попадает в центральную полость. В результате перепада давления создается разряжение внутри корпуса сверла. Основной поток жидкости со стружкой из зоны резания как бы засасывается жидкостью в центральнойчасти и движется с большей скоростью. В отличие от эжекторной системы данный метод предъявляет определенные требования к гидравлическим уплотнениям аппаратуры снабжения СОЖ и обрабатываемой заготовки.

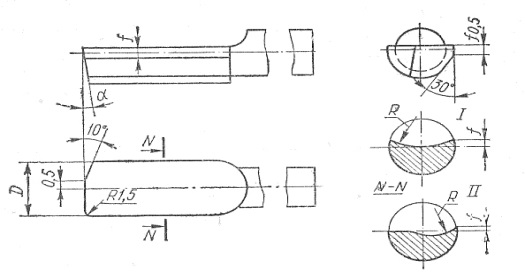

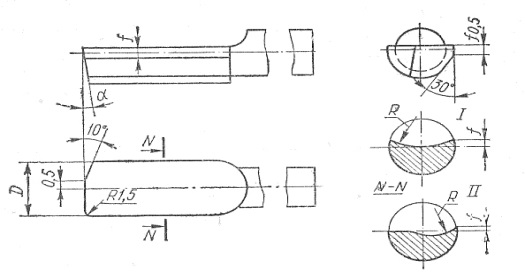

Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла. Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины. Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью режущая часть из быстрорежущей стали или твердого сплава; Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла. Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины. Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью режущая часть из быстрорежущей стали или твердого сплава;

стебель из углеродистой стали, диаметр которого несколько меньше, чем у режущей и зажимной части;

хвостовик в виде гильзы, вставляемой в станок и подсоединяемой к системе подачи СОЖ. Рабочая часть представляет собой трубку с продольным прямолинейным V- образным пазом. Через отверстие в трубке к режущей части сверла под высоким давлением подается охлаждающая жидкость. Отработанная жидкость вместе со стружкой выходит по пазу.

Д Д

a

ля облегчения резания и лучшего направления вершина сверла смещена относительно оси сверла на величину а. Смещение образует конус, служащий опорой сверлу и обеспечивает ему направление в процессе резания. высокую точность (7…9 квалитет),

прямолинейность оси отверстия,

высокое качество поверхности.

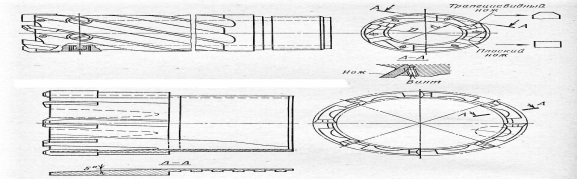

Сверла для кольцевого сверления Сверла для кольцевого сверления

Сверло представляет собой трубу, на одном конце которой располагаются режущие элементы. Зубья режущей части имеют различную заточку для того, чтобы обеспечить разделение стружки по ширине. Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

СОЖ подается под давлением по наружной поверхности трубы и отводится со стружкой через внутреннюю ее полость. Направление сверла и гидравлическое уплотнение обеспечивает втулка.

Зенкеры и зенковки. Зенкеры:предназначены для повышения точности формы отверстий, полученных сверлением, отливкой, ковкой или штамповкой; обеспечивают точность, соответствующую 9…10 квалитету, и шероховатость: Ra=6,3 мкм. Зенковки предназначены дляобработки: цилиндрических углублений под головки винтов и т.д. (Рис. б); конических углублений и снятия фасок в отверстиях(Рис. в); торцовых поверхностей бобышек (Рис. г).

Зенкеры бывают: хвостовые с цилиндрическим или коническим хвостовиком; насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе, цельные, сборные. Развертки Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra= 0,32…1,25 мкм. Зенкеры бывают: хвостовые с цилиндрическим или коническим хвостовиком; насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе, цельные, сборные. Развертки Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra= 0,32…1,25 мкм.

Высокая точность и качество поверхности при развертывании обеспечиваются малыми припусками (0,05…0,25 мм для чистовых и 0,15…0,5 мм для черновых) и срезанием весьма тонких стружек, благодаря наличию у разверток сравнительно большого числа зубьев (6…14) и малого угла φ. Развертки бывают: Хвостовые и насадные;

цилиндрические и конические;

ручные и машинные;

быстрорежущие и твердосплавные;

цельные и сборные. Комбинированный инструмент для обработки отверстий. Комбинированные инструменты для обработки отверстий применяются для совмещения нескольких операций (переходов). Обработка совмещенных операций происходит или одновременно или за один рабочий цикл. Достоинства комбинированных инструментов, работающих по параллельной схеме: Повышение производительности за счет,

сокращения машинного времени,

резкого сокращения вспомогательного времени на установку и переналадку инструмента, на изменение скорости и подачи;

уменьшение отклонения от соосности обрабатываемых поверхностей,

повышение точности расположения обрабатываемых поверхностей. Расшифровать МАЗ 24А 25П СМ1 7 К 25м/с. 4К 150×80×32 Б 2кл.

70. Расшифровать МАЗ 24А 25П СМ1 7 К 25м/с. 4К 150×80×32 Б 2кл.?

-

·  50. Инструментальные материалы для лезвийной обработки резанием. 50. Инструментальные материалы для лезвийной обработки резанием.

|

Отрезка (разрезка, резка) - разрезание материала абразивными кругами. Абразивная резка является в настоящее время самым производительным видом среди других видов резания; Круглое шлифование - процесс шлифования детали во время ее вращения в центрах или в патроне, кругами типа кругов ПП, ПВ, ПВК и ПВДК;

Отрезка (разрезка, резка) - разрезание материала абразивными кругами. Абразивная резка является в настоящее время самым производительным видом среди других видов резания; Круглое шлифование - процесс шлифования детали во время ее вращения в центрах или в патроне, кругами типа кругов ПП, ПВ, ПВК и ПВДК;

Бесцентровое шлифование - отличается от центрового тем, что обрабатываемые детали получают вращение и шлифуются без крепления в центрах, причем базой является обрабатываемая поверхность. При круглом бесцентровом шлифовании оба круга вращаются в одну сторону с разными скоростями, рабочий круг - со скоростью 30-35 м/с, ведущий - со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой детали является нож со скошенным краем, находящийся между рабочим и ведущими кругами. Нож устанавливается так, чтобы центр детали находился выше или ниже центров кругов. Типы используемых кругов - ПП и ПВД;

Бесцентровое шлифование - отличается от центрового тем, что обрабатываемые детали получают вращение и шлифуются без крепления в центрах, причем базой является обрабатываемая поверхность. При круглом бесцентровом шлифовании оба круга вращаются в одну сторону с разными скоростями, рабочий круг - со скоростью 30-35 м/с, ведущий - со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой детали является нож со скошенным краем, находящийся между рабочим и ведущими кругами. Нож устанавливается так, чтобы центр детали находился выше или ниже центров кругов. Типы используемых кругов - ПП и ПВД;

Внутреннее шлифование - шлифование отверстий цилиндрической и конической формы. В зависимости от конструкции детали и станка шлифование осуществляется при вращении детали или при неподвижном состоянии. Шлифовальный круг при обработке вращается не только вокруг своей оси со скоростью 20-35 м/с, но и вокруг оси обрабатываемого отверстия с круговой подачей 20-30 м/мин. Типы абразивного инструмента - ПП и ПВ; Плоское шлифование - шлифование плоскостей осуществляется периферией или торцом круга, используются круги типа ПП, ПВ, ПВД, 1К, ЧК, ЧЦ и ПН, сегменты СП, 1C, 2С, ЗС, 4С, 5С, 6С и 8С;

Внутреннее шлифование - шлифование отверстий цилиндрической и конической формы. В зависимости от конструкции детали и станка шлифование осуществляется при вращении детали или при неподвижном состоянии. Шлифовальный круг при обработке вращается не только вокруг своей оси со скоростью 20-35 м/с, но и вокруг оси обрабатываемого отверстия с круговой подачей 20-30 м/мин. Типы абразивного инструмента - ПП и ПВ; Плоское шлифование - шлифование плоскостей осуществляется периферией или торцом круга, используются круги типа ПП, ПВ, ПВД, 1К, ЧК, ЧЦ и ПН, сегменты СП, 1C, 2С, ЗС, 4С, 5С, 6С и 8С;

Заточка и доводка режущего инструмента - от заточки и доводки режущих инструментов зависят производительность и стоимость обработки деталей, стойкость и расход инструментов. В операции заточки и доводки используются самые разнообразные типы абразивного инструмента. Более подробно это будет освещено в следующих главах, посвященных выбору инструмента. Здесь же просто укажем перечень типов: ПП, ПВ. ЧЦ, ЧК, ЛЧК, Л24К, ЛТ, Л1Т, ЛЗТ, Л5Т, Л2П, ЛЗП, ЛПВ, АПП, АПВ, А1ПВ, АПВД, АЧК, AT, A1T, А2Т, АЧТ, АФК, КС, С; Резьбошлифование - шлифование резьбы различных профилей (треугольные, трапециевидные и др.) и шага метчиков, резьбовых калибров, накатных роликов, ходовых винтов металлорежущих станков и измерительных приборов. Используются круги типа ПП и 2П; Зубошлифование - шлифование зубчатых колес всех видов. Типы кругов -ПП, 2П, ЗТ и 4П; Шлицешлифование - шлифование шлицев различного профиля: прямоугольных, эвольвентных, трапециевидных и треугольных. Типы - ПП, 1Т, необходимый профиль придается кругу непосредственно на станке; Хонингование - процесс доводки абразивными брусками отверстий с шероховатостью 0,3-0,080 и точности до второго класса. Типы брусков - БК, БХ; Суперфиниширование - шлифование при малом съеме металла (10-12 мкм на диаметр), для достижения шероховатости 0,16-0,02 мкм. Процесс осуществляется при малых окружных скоростях изделия (8-40 м/мин.), малых давлениях мелкозернистых брусков (1,5-3 кгс/см2) при их колебательном движении с частотой от 500-600 до 2000-3000 двойных ходов / минуту с амплитудой 2-5 мм. При суперфинишировании полностью удаляется волнистость, уменьшается огранка, удаляется дефектный поверхностный слой металла.; Жидкостная отделка и полирование - процесс обработки, при котором жидкость, насыщенная абразивом, со скоростью 50 м/с и более ударяется об обрабатываемую поверхность, уменьшая шероховатость; Ленточное шлифование и полирование - обработка изделия бесконечной шлифовальной лентой, изготовленной из шлифовальной шкурки на тканевой и бумажной основах;

Заточка и доводка режущего инструмента - от заточки и доводки режущих инструментов зависят производительность и стоимость обработки деталей, стойкость и расход инструментов. В операции заточки и доводки используются самые разнообразные типы абразивного инструмента. Более подробно это будет освещено в следующих главах, посвященных выбору инструмента. Здесь же просто укажем перечень типов: ПП, ПВ. ЧЦ, ЧК, ЛЧК, Л24К, ЛТ, Л1Т, ЛЗТ, Л5Т, Л2П, ЛЗП, ЛПВ, АПП, АПВ, А1ПВ, АПВД, АЧК, AT, A1T, А2Т, АЧТ, АФК, КС, С; Резьбошлифование - шлифование резьбы различных профилей (треугольные, трапециевидные и др.) и шага метчиков, резьбовых калибров, накатных роликов, ходовых винтов металлорежущих станков и измерительных приборов. Используются круги типа ПП и 2П; Зубошлифование - шлифование зубчатых колес всех видов. Типы кругов -ПП, 2П, ЗТ и 4П; Шлицешлифование - шлифование шлицев различного профиля: прямоугольных, эвольвентных, трапециевидных и треугольных. Типы - ПП, 1Т, необходимый профиль придается кругу непосредственно на станке; Хонингование - процесс доводки абразивными брусками отверстий с шероховатостью 0,3-0,080 и точности до второго класса. Типы брусков - БК, БХ; Суперфиниширование - шлифование при малом съеме металла (10-12 мкм на диаметр), для достижения шероховатости 0,16-0,02 мкм. Процесс осуществляется при малых окружных скоростях изделия (8-40 м/мин.), малых давлениях мелкозернистых брусков (1,5-3 кгс/см2) при их колебательном движении с частотой от 500-600 до 2000-3000 двойных ходов / минуту с амплитудой 2-5 мм. При суперфинишировании полностью удаляется волнистость, уменьшается огранка, удаляется дефектный поверхностный слой металла.; Жидкостная отделка и полирование - процесс обработки, при котором жидкость, насыщенная абразивом, со скоростью 50 м/с и более ударяется об обрабатываемую поверхность, уменьшая шероховатость; Ленточное шлифование и полирование - обработка изделия бесконечной шлифовальной лентой, изготовленной из шлифовальной шкурки на тканевой и бумажной основах;

Доводка и притирка - абразивная обработка свободным абразивным зерном в виде суспензии и паст, так и специальными доводочными кругами и шаржированными притирами, обеспечивающая шероховатость 0,160-0,08 и выше, а так же высокую точность их размеров и формы (первый класс и выше).

Доводка и притирка - абразивная обработка свободным абразивным зерном в виде суспензии и паст, так и специальными доводочными кругами и шаржированными притирами, обеспечивающая шероховатость 0,160-0,08 и выше, а так же высокую точность их размеров и формы (первый класс и выше).

а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

в) Бесцентровое шлифование

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

1. Направление вращения шлифовального круга

2. Вращение шлифуемой детали

3. Направление прямолинейного возвратно-поступательного движения детали

4. Направление поперечного перемещения шлифовального круга

5. Опорный нож при бесцентровом шлифовании

6. Направление вращения подающего круга

а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

в) Бесцентровое шлифование

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

1. Направление вращения шлифовального круга

2. Вращение шлифуемой детали

3. Направление прямолинейного возвратно-поступательного движения детали

4. Направление поперечного перемещения шлифовального круга

5. Опорный нож при бесцентровом шлифовании

6. Направление вращения подающего круга

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь: сталь - прокат, поковка, штамповка, реже - отливка; чугун - различные способы литья; цв. металлы - прокат, отливка, реже - штамповка. Вторым критерием являются технологические возможности каждого из типов: для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров - поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы - отливка или штамповка. Технико-экономическое обоснование правильности выбора заготовки Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.).

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь: сталь - прокат, поковка, штамповка, реже - отливка; чугун - различные способы литья; цв. металлы - прокат, отливка, реже - штамповка. Вторым критерием являются технологические возможности каждого из типов: для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров - поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы - отливка или штамповка. Технико-экономическое обоснование правильности выбора заготовки Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.). Для более точного определения требуется выполнить экономический расчёт - расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

Для более точного определения требуется выполнить экономический расчёт - расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g. поступательное перемещение вдоль оси вращения. Результирующее движение – винтовое. Методы получения отверстий

поступательное перемещение вдоль оси вращения. Результирующее движение – винтовое. Методы получения отверстий  Спиральное сверло

Спиральное сверло  облегчения выбивания сверла из патрона станка. Перовые сверла. Режущая часть выполнена в виде пластины. Обладают повышенной жесткостью. Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм).

облегчения выбивания сверла из патрона станка. Перовые сверла. Режущая часть выполнена в виде пластины. Обладают повышенной жесткостью. Применяются для обработки поковок, ступенчатых и фасонных отверстий (б) и отверстий малых диаметров (меньше 1…1,5 мм).  сверла. Центровочные сверла: Предназначены для сверления центровых отверстий. Изготовляют двухсторонними. Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. СО СМЕННОЙ ТВЕРДОСПЛАВНОЙ ГОЛОВКОЙ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДИАМЕТРОМ 7…30 ММ

сверла. Центровочные сверла: Предназначены для сверления центровых отверстий. Изготовляют двухсторонними. Относятся к комбинированным инструментам, т.к. одновременно обрабатывают несколько поверхностей. СО СМЕННОЙ ТВЕРДОСПЛАВНОЙ ГОЛОВКОЙ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ДИАМЕТРОМ 7…30 ММ  Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Сокращает время на смену инструмента. Для установки головки используется специальный ключ. Для удаления использованной головки достаточно пол-оборота ключа. Само сверло остается неподвижным в станке.

Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла. Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины. Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью режущая часть из быстрорежущей стали или твердого сплава;

Пушечное сверло представляет собой стержень, передний конец которого срезан и заточен под соответствующими углами. Во избежание заедания сверла в отверстии передняя поверхность располагается выше центра на 0,2…0,5 мм в зависимости от диаметра сверла. Сверло имеет главную режущую кромку, направленную перпендикулярно оси отверстия и на 0,5…0,8 мм проходящую через центр. Вспомогательная режущая кромка может быть срезана под углом 100. сверло работает с направлением по предварительно надсверленному отверстию. Для направления сверло имеет цилиндрическую поверхность. Геометрия сверла не выгодная. Передний угол нулевой. Задний – 8…100. Для уменьшения трения направляющей о стенки отверстия срезана лыска под углом 300 и направляющая имеет обратную конусность 0,03…0,05 мм на 100мм длины. Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью режущая часть из быстрорежущей стали или твердого сплава;  Д

Д  Сверла для кольцевого сверления

Сверла для кольцевого сверления  Зенкеры бывают: хвостовые с цилиндрическим или коническим хвостовиком; насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе, цельные, сборные. Развертки Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra= 0,32…1,25 мкм.

Зенкеры бывают: хвостовые с цилиндрическим или коническим хвостовиком; насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе, цельные, сборные. Развертки Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra= 0,32…1,25 мкм. 50. Инструментальные материалы для лезвийной обработки резанием.

50. Инструментальные материалы для лезвийной обработки резанием.