Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Настроить универсальную делительную головку с характеристикой 40 для изготовления зубчатого колеса с числом зубьев 35. Изобразить схему делительной головки.

Похожие статьи вашей тематики

T=3.14*40/35=125.6/35=3.58мм. T=3.14*40/35=125.6/35=3.58мм.

На рис. 346, г показана схема фрезерования зубчатого колеса при помощи делительной головки 1 и кинематическая схема головки. Заготовку зубчатого колеса 6 закрепляют на оправке 9, которую устанавливают в центрах делительной головки 1 и задней бабки 11. После установки фрезы 8 в шпиндель 7 поднимают стол 10 станка и, перемещая его в поперечном и вертикальном направлениях, устанавливают так, чтобы плоскость симметрии фрезы совпала с вертикальной плоскостью, проходящей через ось заготовки. Затем стол отводят от фрезы и, пользуясь лимбом вертикальной подачи, поднимают его на величину,равную глубине фрезеруемой впадины между зубьями. После прорезания одной впадины (канавки) заготовка назад и поворачивается на 1/Z часть окружности, где Z — число нарезаемых зубьев, после чего работа повторяется снова. Рис. 346. Делительные головки: а — для непосредственного деления; б — универсальная делительная головка и задняя бабка; в — общий вид универсальной делительной головки; г — делительная головка настроена для простого деления

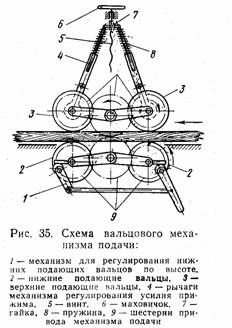

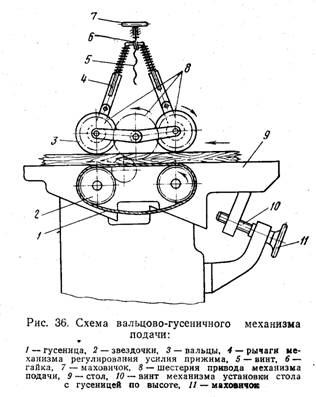

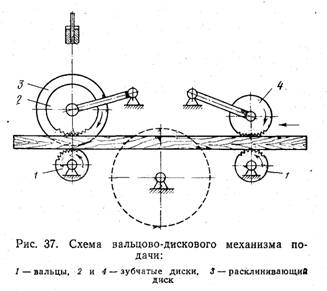

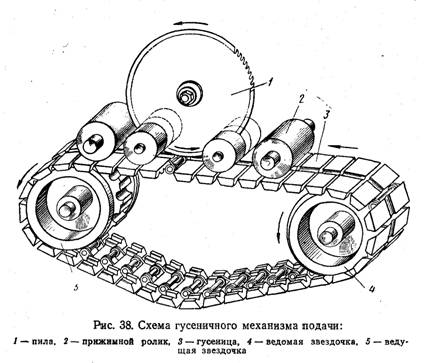

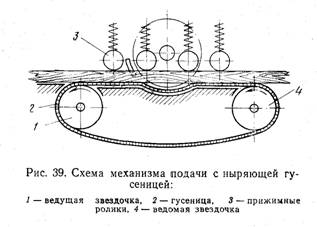

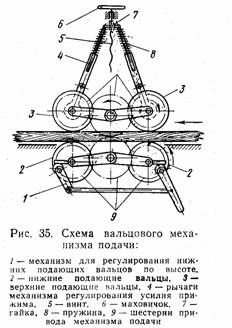

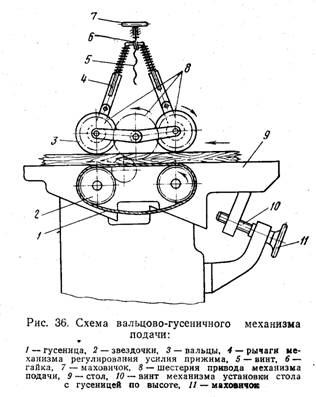

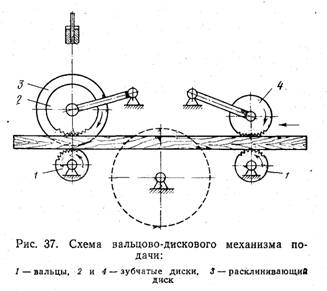

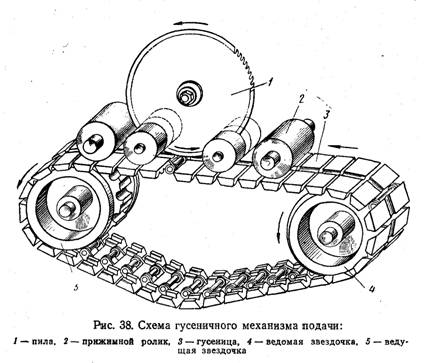

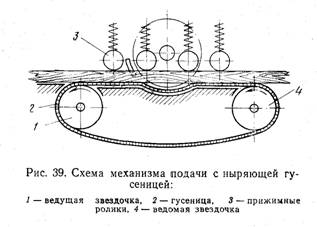

16. Механизмы подачи. Изобразите принципиальные схемы типовых механизмов, применяемых в коробках подач. В станках с проходной обработкой движение подачи всегда сообщается заготовкам. Оно, как правило, постоянной непрерывно. В станках с позиционной обработкой движение подачи сообщается или заготовке, или рабочему органу с закрепленным на нем режущим инструментом, а в некоторых случаях одновременно заготовке и рабочему органу. После движения подачи в станках с позиционной обработкой обязательно следует холостой ход, поэтому механизм подачи должен сообщать подающим устройствам станка возвратно-поступательное движение в большинстве случаев с разными скоростями.В станках с проходной обработкой подающие механизмы выполняют в виде двух или большего числа пар вальцов, вальцов и дисков, вальцов и гусеницы, гусеничных цепей и неприводных роликов, вращающихся барабанов и столов. Часто используют пластинчатые цепи с упорами (при поперечной подаче заготовок). Приводятся механизмы подачи от электродвигателей. В некоторых станках предусмотрен общий привод механизмов резания и подачи через различные передачи (ременные, шестеренчатые, кривошипно-шатунные механизмы, ходовые винты).В станках с позиционной обработкой в качестве подающих устройств используют подвижные столы, каретки, а для подачи режущего инструмента на заготовки — суппорты. Привод подающих устройств осуществляется от электродвигателя, пневмо- и гидродвигателя. Вальцовые механизмы подачи получили широкое применение в деревообрабатывающих станках. Они отличаются простотой конструкции и удобством. Механизм включает два или большее число вальцов 2 и 3, смонтированных вместе или рассредоточенных по длине станка. Вальцы прижимаются к заготовкам, подают их к рабочим органам и отводят от них.В станках, в которых основная базовая и опорная поверхности являются плоскими, оси нижних вальцов 2 расположены с таким расчетом, чтобы вальцы выступали над рабочей поверхностью направляющих станка на величину 0,2—1 мм, зависящую от размеров и свойств обрабатываемой заготовки.  Изменяют эту величину с помощью специального механизма 1, состоящего из эксцентриков, соединенных в общую систему рычагами. Усилие для зажима заготовки вальцами создается особым механизмом. Поворотом маховичка 6 этого механизма приводится в движение винт 5, гайка 7 изменяет свое положение и сжимает пружину 8, которая оказывает на вальцы давление, нужное для зажима заготовок. Под действием пружины вальцы перемещаются по дуге вокруг оси приводной шестерни, находясь с ней в зацеплении, и подают заготовку предусмотренной допуском толщины.Верхние вальцы подвижно закрепляют на специальных суппортах (строгальные станки), качающихся рамках (круглопильные станки), обеспечивающих возможность перемещения вальцов при работе и настройке станков на обработку заготовок определенной толщины.В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в подвижный стол.Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних строгальных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующего веса всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением противовесов или пружин.Верхние вальцы делают рифлеными для лучшего сцепления с плоскостью заготовки. Нередко рифление нарезается на вальцах по наклонно-винтовой линии (с малым углом наклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхность заготовки.Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей. Вальцово-гусеничные механизмы подачи характеризуются тем, что заготовка опирается на гусеницу, смонтированную на специальном столе 9. Стол может перемещаться в вертикальной плоскости. Для этого предусмотрены наклонные направляющие и маховичок 11 с винтом 10. Сверху на заготовку воздействуют вальцы 3, прижимающие и продвигающие ее. Вальцово-гусеничный механизм подачи обеспечивает лучшее качество обработки и уменьшает возможность буксования подающих элементов, что иногда наблюдается при вальцовой подаче. Как вальцы, так и гусеницы работают от одного и того же привода и сообщают заготовке одну и ту же скорость поступательного движения. Вальцово-дисковый механизм подачи (рис. 37) применяется в круглопильных станках. Он состоит из двух вальцов /, на которые опирается заготовка своей нижней пластью, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым валиком перемещается в направлении пилы. По другую сторону пилы заготовка попадает на второй валик под диск 2, который выступающей частью входит в пропил, расклинивая его стенки, и боковыми зубчатыми кромками удаляет уже распиленную заготовку. Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно пильного диска. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм (рис. 38) состоит из гусеницы 3, надетой на две звездочки— ведущую 5 и ведомую 4. Верхняя ветвь гусеницы между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимают к гусенице ролики 2. На поверхности гусеницы имеется канавка для зубьев пильного диска /, которые должны быть несколько ниже нижней поверхности заготовки.Применяются также механизмы подачи с ныряющей гусеницей (рис. 39). Звенья такой гусеницы, находящиеся под пильным диском, движутся по вогнутой кривой, для чего предусмотрены специальные направляющие Изменяют эту величину с помощью специального механизма 1, состоящего из эксцентриков, соединенных в общую систему рычагами. Усилие для зажима заготовки вальцами создается особым механизмом. Поворотом маховичка 6 этого механизма приводится в движение винт 5, гайка 7 изменяет свое положение и сжимает пружину 8, которая оказывает на вальцы давление, нужное для зажима заготовок. Под действием пружины вальцы перемещаются по дуге вокруг оси приводной шестерни, находясь с ней в зацеплении, и подают заготовку предусмотренной допуском толщины.Верхние вальцы подвижно закрепляют на специальных суппортах (строгальные станки), качающихся рамках (круглопильные станки), обеспечивающих возможность перемещения вальцов при работе и настройке станков на обработку заготовок определенной толщины.В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в подвижный стол.Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних строгальных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующего веса всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением противовесов или пружин.Верхние вальцы делают рифлеными для лучшего сцепления с плоскостью заготовки. Нередко рифление нарезается на вальцах по наклонно-винтовой линии (с малым углом наклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхность заготовки.Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей. Вальцово-гусеничные механизмы подачи характеризуются тем, что заготовка опирается на гусеницу, смонтированную на специальном столе 9. Стол может перемещаться в вертикальной плоскости. Для этого предусмотрены наклонные направляющие и маховичок 11 с винтом 10. Сверху на заготовку воздействуют вальцы 3, прижимающие и продвигающие ее. Вальцово-гусеничный механизм подачи обеспечивает лучшее качество обработки и уменьшает возможность буксования подающих элементов, что иногда наблюдается при вальцовой подаче. Как вальцы, так и гусеницы работают от одного и того же привода и сообщают заготовке одну и ту же скорость поступательного движения. Вальцово-дисковый механизм подачи (рис. 37) применяется в круглопильных станках. Он состоит из двух вальцов /, на которые опирается заготовка своей нижней пластью, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым валиком перемещается в направлении пилы. По другую сторону пилы заготовка попадает на второй валик под диск 2, который выступающей частью входит в пропил, расклинивая его стенки, и боковыми зубчатыми кромками удаляет уже распиленную заготовку. Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно пильного диска. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм (рис. 38) состоит из гусеницы 3, надетой на две звездочки— ведущую 5 и ведомую 4. Верхняя ветвь гусеницы между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимают к гусенице ролики 2. На поверхности гусеницы имеется канавка для зубьев пильного диска /, которые должны быть несколько ниже нижней поверхности заготовки.Применяются также механизмы подачи с ныряющей гусеницей (рис. 39). Звенья такой гусеницы, находящиеся под пильным диском, движутся по вогнутой кривой, для чего предусмотрены специальные направляющие

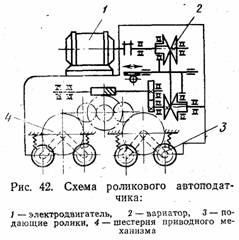

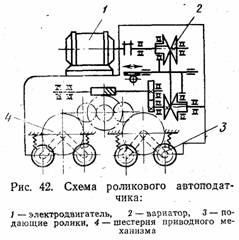

Цепными механизмами снабжают станки с поперечной подачей заготовок на режущий инструмент. Они состоят из двух или большего числа цепей. Каждая цепь надевается на две звездочки — ведущую (на рисунке не показана) и ведомую 3. Ведущие звездочки обычно укреплены на одном валу, приводимом во вращение от отдельного электродвигателя. Между звездочками цепи опираются на направляющие 5, препятствующие их провиса-. нию. Упоры 2 продвигают заготовки 4, которые скользят по направляющим. Цепи с утепляемыми упорами позволяют с минимальными разрывами подавать на режущий инструмент не только щиты, но и узкие заготовки. На станках, не оборудованных встроенными подающими механизмами, используют приставные подающие устройства — автоподатчики. Автоподатчик имеет электродвигатель /, вариатор 2 для бесступенчатого изменения скорости подачи, систему зубчатых передаx ролики 3. Цепными механизмами снабжают станки с поперечной подачей заготовок на режущий инструмент. Они состоят из двух или большего числа цепей. Каждая цепь надевается на две звездочки — ведущую (на рисунке не показана) и ведомую 3. Ведущие звездочки обычно укреплены на одном валу, приводимом во вращение от отдельного электродвигателя. Между звездочками цепи опираются на направляющие 5, препятствующие их провиса-. нию. Упоры 2 продвигают заготовки 4, которые скользят по направляющим. Цепи с утепляемыми упорами позволяют с минимальными разрывами подавать на режущий инструмент не только щиты, но и узкие заготовки. На станках, не оборудованных встроенными подающими механизмами, используют приставные подающие устройства — автоподатчики. Автоподатчик имеет электродвигатель /, вариатор 2 для бесступенчатого изменения скорости подачи, систему зубчатых передаx ролики 3.

Вращение сообщается роликам от электроднигателя через вариатор и систему передач. Все эти элементы смонтированы в одном корпусе, который установлен на стойке. Валы подающих подпружиненных роликов закреплены на рычагах, центр шарнирного крепления которых совпадает с центром вращения шестерен 4 приводного механизма, входящих в зацепление с шестернями, закрепленными на валах роликов. благодаря этому, подающие ролики могут независимо один от другого изменять положение по высоте, сохраняя контакт с древесиной даже при значительных неровностях на пласти заготовки. Вращение сообщается роликам от электроднигателя через вариатор и систему передач. Все эти элементы смонтированы в одном корпусе, который установлен на стойке. Валы подающих подпружиненных роликов закреплены на рычагах, центр шарнирного крепления которых совпадает с центром вращения шестерен 4 приводного механизма, входящих в зацепление с шестернями, закрепленными на валах роликов. благодаря этому, подающие ролики могут независимо один от другого изменять положение по высоте, сохраняя контакт с древесиной даже при значительных неровностях на пласти заготовки.

Заготовки прижимаются роликами к столу и направляющей линейке и перемещаются по направлению к режущему инструменту.

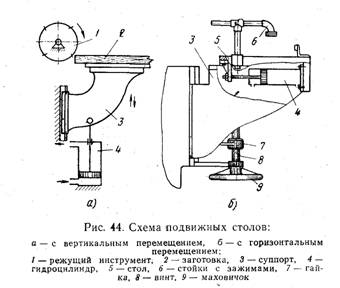

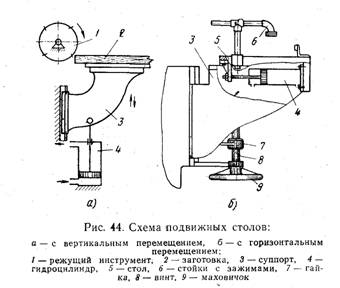

Станки для позиционной обработки бывают с ручной или механизированной подачей. Каретки -устанавливают на фрезерных, односторонних шипорезных и на некоторых круглопильных станках для поперечного раскроя. Каретка 4 передвигается по направляющей 8 перпендикулярно оси вращения инструмента. Каретка представляет собой платформу, опирающуюся на поворотный кронштейн 5 и гладкие ролики 7, которые катятся по направляющей. Закрепив на каретке одну или несколько заготовок, ее надвигают вручную или при помощи специального привода (обычно гидравлического) на вращающийся режущий инструмент. Имеются каретки и других конструкций. Подвижные столы применяют для подачи заготовок на позиционных станках (ящичных шипорезных, многошпиндельных сверлильных и сверлильно-пазовальных). Их устанавливают на подвижных суппортах с отдельными приводами (чаще гидравлическими). Столы могут передвигаться как в горизонтальном, так и вертикальном направлениях. На рис. 44, а представлена схема стола, установленного на суппорте 3 и перемещающегося по вертикали. Заготовки 2 (одну или несколько) кладут на стол, выравнивают их торцы по неподвижному упору, установленному ниже шпинделя с режущим инструментом /, и закрепляют гидравлическими или другими зажимами. После этого нижняя полость гидроцилиндра 4 сообщается с напорной, а верхняя — через дроссель — со сливной магистралью. Суппорт со столом плавно поднимается, и торцы заготовок обрабатываются. Станки для позиционной обработки бывают с ручной или механизированной подачей. Каретки -устанавливают на фрезерных, односторонних шипорезных и на некоторых круглопильных станках для поперечного раскроя. Каретка 4 передвигается по направляющей 8 перпендикулярно оси вращения инструмента. Каретка представляет собой платформу, опирающуюся на поворотный кронштейн 5 и гладкие ролики 7, которые катятся по направляющей. Закрепив на каретке одну или несколько заготовок, ее надвигают вручную или при помощи специального привода (обычно гидравлического) на вращающийся режущий инструмент. Имеются каретки и других конструкций. Подвижные столы применяют для подачи заготовок на позиционных станках (ящичных шипорезных, многошпиндельных сверлильных и сверлильно-пазовальных). Их устанавливают на подвижных суппортах с отдельными приводами (чаще гидравлическими). Столы могут передвигаться как в горизонтальном, так и вертикальном направлениях. На рис. 44, а представлена схема стола, установленного на суппорте 3 и перемещающегося по вертикали. Заготовки 2 (одну или несколько) кладут на стол, выравнивают их торцы по неподвижному упору, установленному ниже шпинделя с режущим инструментом /, и закрепляют гидравлическими или другими зажимами. После этого нижняя полость гидроцилиндра 4 сообщается с напорной, а верхняя — через дроссель — со сливной магистралью. Суппорт со столом плавно поднимается, и торцы заготовок обрабатываются.

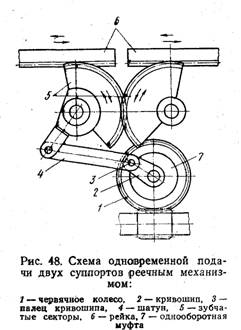

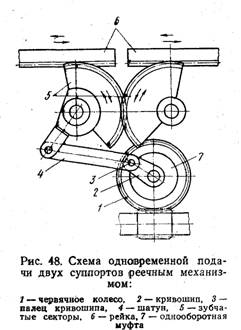

В сверлильных двусторонних станках для сверления отверстий применяют одновременную подачу двух суппортов (рис. 48), двигающихся навстречу один другому с одной и той же скоростью. Механизм подачи состоит из двух реек 6, кинематически связанных между собой. Рейки соединены с суппортами (на рисунке не пока заны), на которых закреплены рабочие органы. Рейки находятся в постоянном зацеплении с зубчатыми секторами 5. В свою очередь секторы посредством кривошипно-шатунного механизма и однооборотной муфты соединены с червячным колесом привода механизма подачи. В сверлильных двусторонних станках для сверления отверстий применяют одновременную подачу двух суппортов (рис. 48), двигающихся навстречу один другому с одной и той же скоростью. Механизм подачи состоит из двух реек 6, кинематически связанных между собой. Рейки соединены с суппортами (на рисунке не пока заны), на которых закреплены рабочие органы. Рейки находятся в постоянном зацеплении с зубчатыми секторами 5. В свою очередь секторы посредством кривошипно-шатунного механизма и однооборотной муфты соединены с червячным колесом привода механизма подачи.

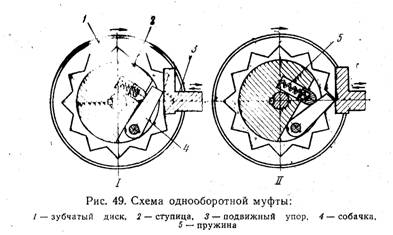

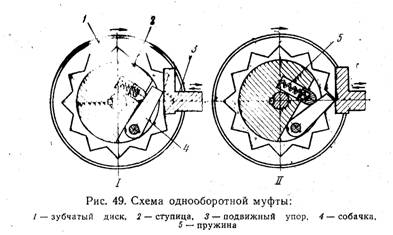

Зубчатый диск 1 однооборотной муфты (рис. 49) неподвижно:tiiкреплен на червячном колесе. В положении / внутрь диска частично входит ступица 2 с собачкой 4. Собачка касается подвижного упора 3. При отводе упора вправо (положение) собачка, находящаяся внутри зубчатого диска, пружиной 5 отклонится от центра и пойдет в зацепление с зубчатым диском, который, вращаясь, увлекает за собой ступицу и, следовательно, палец кривошипа 2 (см- рис. 48). Сделав один оборот, собачка утопляется упором 3 (см. рис. 49), который на короткий промежуток времени отводится вправо, а затем пружиной 5 возвращается в исходное положение. За один оборот пальца рейки совершают согласованное движение подачи и холостого хода. Зубчатый диск 1 однооборотной муфты (рис. 49) неподвижно:tiiкреплен на червячном колесе. В положении / внутрь диска частично входит ступица 2 с собачкой 4. Собачка касается подвижного упора 3. При отводе упора вправо (положение) собачка, находящаяся внутри зубчатого диска, пружиной 5 отклонится от центра и пойдет в зацепление с зубчатым диском, который, вращаясь, увлекает за собой ступицу и, следовательно, палец кривошипа 2 (см- рис. 48). Сделав один оборот, собачка утопляется упором 3 (см. рис. 49), который на короткий промежуток времени отводится вправо, а затем пружиной 5 возвращается в исходное положение. За один оборот пальца рейки совершают согласованное движение подачи и холостого хода.

|

T=3.14*40/35=125.6/35=3.58мм.

T=3.14*40/35=125.6/35=3.58мм.

Изменяют эту величину с помощью специального механизма 1, состоящего из эксцентриков, соединенных в общую систему рычагами. Усилие для зажима заготовки вальцами создается особым механизмом. Поворотом маховичка 6 этого механизма приводится в движение винт 5, гайка 7 изменяет свое положение и сжимает пружину 8, которая оказывает на вальцы давление, нужное для зажима заготовок. Под действием пружины вальцы перемещаются по дуге вокруг оси приводной шестерни, находясь с ней в зацеплении, и подают заготовку предусмотренной допуском толщины.Верхние вальцы подвижно закрепляют на специальных суппортах (строгальные станки), качающихся рамках (круглопильные станки), обеспечивающих возможность перемещения вальцов при работе и настройке станков на обработку заготовок определенной толщины.В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в подвижный стол.Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних строгальных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующего веса всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением противовесов или пружин.Верхние вальцы делают рифлеными для лучшего сцепления с плоскостью заготовки. Нередко рифление нарезается на вальцах по наклонно-винтовой линии (с малым углом наклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхность заготовки.Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей. Вальцово-гусеничные механизмы подачи характеризуются тем, что заготовка опирается на гусеницу, смонтированную на специальном столе 9. Стол может перемещаться в вертикальной плоскости. Для этого предусмотрены наклонные направляющие и маховичок 11 с винтом 10. Сверху на заготовку воздействуют вальцы 3, прижимающие и продвигающие ее. Вальцово-гусеничный механизм подачи обеспечивает лучшее качество обработки и уменьшает возможность буксования подающих элементов, что иногда наблюдается при вальцовой подаче. Как вальцы, так и гусеницы работают от одного и того же привода и сообщают заготовке одну и ту же скорость поступательного движения. Вальцово-дисковый механизм подачи (рис. 37) применяется в круглопильных станках. Он состоит из двух вальцов /, на которые опирается заготовка своей нижней пластью, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым валиком перемещается в направлении пилы. По другую сторону пилы заготовка попадает на второй валик под диск 2, который выступающей частью входит в пропил, расклинивая его стенки, и боковыми зубчатыми кромками удаляет уже распиленную заготовку. Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно пильного диска. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм (рис. 38) состоит из гусеницы 3, надетой на две звездочки— ведущую 5 и ведомую 4. Верхняя ветвь гусеницы между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимают к гусенице ролики 2. На поверхности гусеницы имеется канавка для зубьев пильного диска /, которые должны быть несколько ниже нижней поверхности заготовки.Применяются также механизмы подачи с ныряющей гусеницей (рис. 39). Звенья такой гусеницы, находящиеся под пильным диском, движутся по вогнутой кривой, для чего предусмотрены специальные направляющие

Изменяют эту величину с помощью специального механизма 1, состоящего из эксцентриков, соединенных в общую систему рычагами. Усилие для зажима заготовки вальцами создается особым механизмом. Поворотом маховичка 6 этого механизма приводится в движение винт 5, гайка 7 изменяет свое положение и сжимает пружину 8, которая оказывает на вальцы давление, нужное для зажима заготовок. Под действием пружины вальцы перемещаются по дуге вокруг оси приводной шестерни, находясь с ней в зацеплении, и подают заготовку предусмотренной допуском толщины.Верхние вальцы подвижно закрепляют на специальных суппортах (строгальные станки), качающихся рамках (круглопильные станки), обеспечивающих возможность перемещения вальцов при работе и настройке станков на обработку заготовок определенной толщины.В рейсмусовых станках верхние вальцы установлены на раме, а настройка осуществляется путем изменения положения нижних вальцов, встроенных в подвижный стол.Возможность перемещения вальцов и правильный выбор их диаметров позволяют свести к минимуму частичное скольжение (пробуксовку) вальцов относительно заготовок. Например, на мощных четырехсторонних строгальных станках для уменьшения скольжения применяют подающие вальцы диаметром до 500 мм. Иногда нужное давление вальцов на заготовки достигается подбором соответствующего веса всех элементов механизма крепления и привода верхних вальцов (круглопильные станки) и применением противовесов или пружин.Верхние вальцы делают рифлеными для лучшего сцепления с плоскостью заготовки. Нередко рифление нарезается на вальцах по наклонно-винтовой линии (с малым углом наклона); за счет этого заготовка одновременно с подачей вперед прижимается к боковой направляющей линейке станка. Нижние вальцы делают гладкими, так как рифление испортило бы базовую поверхность заготовки.Влажные и мерзлые заготовки не рекомендуется обрабатывать на станках с вальцовой подачей. Вальцово-гусеничные механизмы подачи характеризуются тем, что заготовка опирается на гусеницу, смонтированную на специальном столе 9. Стол может перемещаться в вертикальной плоскости. Для этого предусмотрены наклонные направляющие и маховичок 11 с винтом 10. Сверху на заготовку воздействуют вальцы 3, прижимающие и продвигающие ее. Вальцово-гусеничный механизм подачи обеспечивает лучшее качество обработки и уменьшает возможность буксования подающих элементов, что иногда наблюдается при вальцовой подаче. Как вальцы, так и гусеницы работают от одного и того же привода и сообщают заготовке одну и ту же скорость поступательного движения. Вальцово-дисковый механизм подачи (рис. 37) применяется в круглопильных станках. Он состоит из двух вальцов /, на которые опирается заготовка своей нижней пластью, и двух дисков 2 и 4, размещенных над вальцами. Заготовка подается под диск 4, захватывается им и первым валиком перемещается в направлении пилы. По другую сторону пилы заготовка попадает на второй валик под диск 2, который выступающей частью входит в пропил, расклинивая его стенки, и боковыми зубчатыми кромками удаляет уже распиленную заготовку. Гусеничные механизмы подачи обеспечивают строго прямолинейное перемещение заготовки относительно пильного диска. Поэтому такие станки дают высокую точность обработки. Гусеничный механизм (рис. 38) состоит из гусеницы 3, надетой на две звездочки— ведущую 5 и ведомую 4. Верхняя ветвь гусеницы между звездочками опирается на направляющие (на рисунке не показаны). Заготовку прижимают к гусенице ролики 2. На поверхности гусеницы имеется канавка для зубьев пильного диска /, которые должны быть несколько ниже нижней поверхности заготовки.Применяются также механизмы подачи с ныряющей гусеницей (рис. 39). Звенья такой гусеницы, находящиеся под пильным диском, движутся по вогнутой кривой, для чего предусмотрены специальные направляющие

Цепными механизмами снабжают станки с поперечной подачей заготовок на режущий инструмент. Они состоят из двух или большего числа цепей. Каждая цепь надевается на две звездочки — ведущую (на рисунке не показана) и ведомую 3. Ведущие звездочки обычно укреплены на одном валу, приводимом во вращение от отдельного электродвигателя. Между звездочками цепи опираются на направляющие 5, препятствующие их провиса-. нию. Упоры 2 продвигают заготовки 4, которые скользят по направляющим. Цепи с утепляемыми упорами позволяют с минимальными разрывами подавать на режущий инструмент не только щиты, но и узкие заготовки. На станках, не оборудованных встроенными подающими механизмами, используют приставные подающие устройства — автоподатчики. Автоподатчик имеет электродвигатель /, вариатор 2 для бесступенчатого изменения скорости подачи, систему зубчатых передаx ролики 3.

Цепными механизмами снабжают станки с поперечной подачей заготовок на режущий инструмент. Они состоят из двух или большего числа цепей. Каждая цепь надевается на две звездочки — ведущую (на рисунке не показана) и ведомую 3. Ведущие звездочки обычно укреплены на одном валу, приводимом во вращение от отдельного электродвигателя. Между звездочками цепи опираются на направляющие 5, препятствующие их провиса-. нию. Упоры 2 продвигают заготовки 4, которые скользят по направляющим. Цепи с утепляемыми упорами позволяют с минимальными разрывами подавать на режущий инструмент не только щиты, но и узкие заготовки. На станках, не оборудованных встроенными подающими механизмами, используют приставные подающие устройства — автоподатчики. Автоподатчик имеет электродвигатель /, вариатор 2 для бесступенчатого изменения скорости подачи, систему зубчатых передаx ролики 3. Вращение сообщается роликам от электроднигателя через вариатор и систему передач. Все эти элементы смонтированы в одном корпусе, который установлен на стойке. Валы подающих подпружиненных роликов закреплены на рычагах, центр шарнирного крепления которых совпадает с центром вращения шестерен 4 приводного механизма, входящих в зацепление с шестернями, закрепленными на валах роликов. благодаря этому, подающие ролики могут независимо один от другого изменять положение по высоте, сохраняя контакт с древесиной даже при значительных неровностях на пласти заготовки.

Вращение сообщается роликам от электроднигателя через вариатор и систему передач. Все эти элементы смонтированы в одном корпусе, который установлен на стойке. Валы подающих подпружиненных роликов закреплены на рычагах, центр шарнирного крепления которых совпадает с центром вращения шестерен 4 приводного механизма, входящих в зацепление с шестернями, закрепленными на валах роликов. благодаря этому, подающие ролики могут независимо один от другого изменять положение по высоте, сохраняя контакт с древесиной даже при значительных неровностях на пласти заготовки.

Станки для позиционной обработки бывают с ручной или механизированной подачей. Каретки -устанавливают на фрезерных, односторонних шипорезных и на некоторых круглопильных станках для поперечного раскроя. Каретка 4 передвигается по направляющей 8 перпендикулярно оси вращения инструмента. Каретка представляет собой платформу, опирающуюся на поворотный кронштейн 5 и гладкие ролики 7, которые катятся по направляющей. Закрепив на каретке одну или несколько заготовок, ее надвигают вручную или при помощи специального привода (обычно гидравлического) на вращающийся режущий инструмент. Имеются каретки и других конструкций. Подвижные столы применяют для подачи заготовок на позиционных станках (ящичных шипорезных, многошпиндельных сверлильных и сверлильно-пазовальных). Их устанавливают на подвижных суппортах с отдельными приводами (чаще гидравлическими). Столы могут передвигаться как в горизонтальном, так и вертикальном направлениях. На рис. 44, а представлена схема стола, установленного на суппорте 3 и перемещающегося по вертикали. Заготовки 2 (одну или несколько) кладут на стол, выравнивают их торцы по неподвижному упору, установленному ниже шпинделя с режущим инструментом /, и закрепляют гидравлическими или другими зажимами. После этого нижняя полость гидроцилиндра 4 сообщается с напорной, а верхняя — через дроссель — со сливной магистралью. Суппорт со столом плавно поднимается, и торцы заготовок обрабатываются.

Станки для позиционной обработки бывают с ручной или механизированной подачей. Каретки -устанавливают на фрезерных, односторонних шипорезных и на некоторых круглопильных станках для поперечного раскроя. Каретка 4 передвигается по направляющей 8 перпендикулярно оси вращения инструмента. Каретка представляет собой платформу, опирающуюся на поворотный кронштейн 5 и гладкие ролики 7, которые катятся по направляющей. Закрепив на каретке одну или несколько заготовок, ее надвигают вручную или при помощи специального привода (обычно гидравлического) на вращающийся режущий инструмент. Имеются каретки и других конструкций. Подвижные столы применяют для подачи заготовок на позиционных станках (ящичных шипорезных, многошпиндельных сверлильных и сверлильно-пазовальных). Их устанавливают на подвижных суппортах с отдельными приводами (чаще гидравлическими). Столы могут передвигаться как в горизонтальном, так и вертикальном направлениях. На рис. 44, а представлена схема стола, установленного на суппорте 3 и перемещающегося по вертикали. Заготовки 2 (одну или несколько) кладут на стол, выравнивают их торцы по неподвижному упору, установленному ниже шпинделя с режущим инструментом /, и закрепляют гидравлическими или другими зажимами. После этого нижняя полость гидроцилиндра 4 сообщается с напорной, а верхняя — через дроссель — со сливной магистралью. Суппорт со столом плавно поднимается, и торцы заготовок обрабатываются.

В сверлильных двусторонних станках для сверления отверстий применяют одновременную подачу двух суппортов (рис. 48), двигающихся навстречу один другому с одной и той же скоростью. Механизм подачи состоит из двух реек 6, кинематически связанных между собой. Рейки соединены с суппортами (на рисунке не пока заны), на которых закреплены рабочие органы. Рейки находятся в постоянном зацеплении с зубчатыми секторами 5. В свою очередь секторы посредством кривошипно-шатунного механизма и однооборотной муфты соединены с червячным колесом привода механизма подачи.

В сверлильных двусторонних станках для сверления отверстий применяют одновременную подачу двух суппортов (рис. 48), двигающихся навстречу один другому с одной и той же скоростью. Механизм подачи состоит из двух реек 6, кинематически связанных между собой. Рейки соединены с суппортами (на рисунке не пока заны), на которых закреплены рабочие органы. Рейки находятся в постоянном зацеплении с зубчатыми секторами 5. В свою очередь секторы посредством кривошипно-шатунного механизма и однооборотной муфты соединены с червячным колесом привода механизма подачи.

Зубчатый диск 1 однооборотной муфты (рис. 49) неподвижно:tiiкреплен на червячном колесе. В положении / внутрь диска частично входит ступица 2 с собачкой 4. Собачка касается подвижного упора 3. При отводе упора вправо (положение) собачка, находящаяся внутри зубчатого диска, пружиной 5 отклонится от центра и пойдет в зацепление с зубчатым диском, который, вращаясь, увлекает за собой ступицу и, следовательно, палец кривошипа 2 (см- рис. 48). Сделав один оборот, собачка утопляется упором 3 (см. рис. 49), который на короткий промежуток времени отводится вправо, а затем пружиной 5 возвращается в исходное положение. За один оборот пальца рейки совершают согласованное движение подачи и холостого хода.

Зубчатый диск 1 однооборотной муфты (рис. 49) неподвижно:tiiкреплен на червячном колесе. В положении / внутрь диска частично входит ступица 2 с собачкой 4. Собачка касается подвижного упора 3. При отводе упора вправо (положение) собачка, находящаяся внутри зубчатого диска, пружиной 5 отклонится от центра и пойдет в зацепление с зубчатым диском, который, вращаясь, увлекает за собой ступицу и, следовательно, палец кривошипа 2 (см- рис. 48). Сделав один оборот, собачка утопляется упором 3 (см. рис. 49), который на короткий промежуток времени отводится вправо, а затем пружиной 5 возвращается в исходное положение. За один оборот пальца рейки совершают согласованное движение подачи и холостого хода.