Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Определить основное технологическое время при обработке вала точением, диаметром 40 мм. Длина обрабатываемого участка 200 мм. Обработка ведётся при скорости резания 80 м/мин с подачей 0,45 мм/об.

Похожие статьи вашей тематики

T=Lp/ns*i=200/40*80*0,45=200/1440=0,13м/мин

13. Назначение режима резания при шлифовании. Порядок назначения и применяемые при этом формулы. Шлифованию подвергают детали в термообработанном и нетермообработанном состоянии. Операции окончательного шлифования должны обеспечивать требуемые параметры шероховатости обработанной поверхности, заданные точность, структуру и качество поверхностного слоя.Перед назначением режимов резания выбирают характеристику шлифовального круга, его форму и размеры. Материал абразивного зерна, твердость и связка круга зависят от шлифуемого материала и его твердости, а также от принятой скорости вращения круга. Зернистость круга зависит от требуемых параметров шероховатости поверхности. Скорость движения заготовки (вращательного или поступательного) V з м/мин глубина шлифования; t, мм,— слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и в результате радиальной подачи Sp при врезном шлифовании; продольная подача S — перемещение шлифовального круга в направлении его оси в миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на каждый ход стола при плоском шлифовании периферией круга. Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей

при врезном шлифовании периферией круга при врезном шлифовании периферией круга

при шлифовании торцом круга при шлифовании торцом круга

где где  — диаметр шлифования, мм; — диаметр шлифования, мм;

— ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании или поперечному размеру поверхности заготовки при шлифовании торцом круга. — ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании или поперечному размеру поверхности заготовки при шлифовании торцом круга.

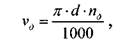

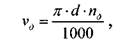

14. Приводы и передачи станков. Ступенчатое и бесступенчатое регулирование скоростей. Ряды частот вращения шпинделя. Привод – это совокупность механизмов, передающих движение от источника движения (двигателя) к рабочим органам станка. Привод может быть со ступенчатым и бесступенчатым регулированием частоты вращения шпинделя или величин подач. Передача – механизм, передающий движение от одного механизма к другому, например, с вала на вал, или преобразующее одно движение в другое, например, вращательное в поступательное. Передаточное отношение – число, показывающее, во сколько раз частота вращения ведомого элемента отличается от частоты вращения ведущего. i = nвм/nвщ = n2/n1, где i – передаточное отношение передачи; nвм (n2) – частота вращения ведомого вала, об/мин; nвщ(n2) – частота вращения ведущего вала, об/мин. Передаточное отношение ремённой передачи – i = (n2/n1)hp = (d1/d2)hp, где d1 и d2 – диаметры шкивов ведущего и ведомого валов, мм; hp – коэффициент проскальзывания ремней относительно шкивов (hp = 0,96 ¸ 0,99). Передаточное отношение цепной передачи – i = n2/n1 = z1/z2, где z1/z2 – число зубьев ведущей и ведомой звёздочек. Зубчатая – i = n2/n1 = z1/z2, где z1 и z2– число зубьев ведущего и ведомого зубчатых колёс. Червячная передача – i = n2/n1 = k/z, где k – количество заходов резьбы червяка; z – число зубьев червячного колеса. Реечная передача – S = npmz, где S – перемещение рейки, мм; z – число зубьев реечного зубчатого колеса; n – число оборотов реечного колеса; m – модуль реечного колеса и рейки, мм. Реечная передача служит для преобразования вращательного движения реечного зубчатого колеса или червяка в поступательное движение зубчатой рейки. Винтовая передача – S = n×t×k, где S перемещение гайки в осевом направлении, мм; t – шаг резьбы винта, мм; k– число заходов резьбы винта. Винтовая передача служит для преобразования вращательного движения винта поступательное движение гайки.  Ступенчатые приводы чаще всего выполняются с коробкой скоростей. Иногда применяются и короткозамкнутые двигатели с переключением числа полюсов. Ступенчатый привод обеспечивает ступенчатое регулирование скорости, включая снижение скорости до доводочной при подходе к заданной позиции. Его применяют в системах позиционирования. При ступенчатом приводе редко удается получить на станке наивыгоднейшую для данных условий скорость резания, так как можно осуществить только определенное количество значений чисел оборотов в минуту. Главным недостатком ступенчатых приводов является невозможность бесступенчатого регулирования скорости, что в отдельных случаях может повлиять на производительность станка. Кроме того внутри станины находятся следующие узлы: клиноременный ступенчатый привод скоростной цепи, гитара круговой подачи, гитара деления, механизм радиальной подачи при врезании, механизм отскока стола, гидросистема станка, резервуар для охлаждающей жидкости и электродвигатель. Бесступенчатые вариаторы обладают рядом преимуществ перед шестеренными коробками скоростей и другими видами ступенчатого привода. Вариаторы допускают регулирование оборотов шпинделя на ходу станка, позволяя получать наивыгоднейшие скорости резания в зависимости от диаметра обработки. По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Изготовление машины, привод которой имеет заранее фиксированное ступенчатое регулирование, может оказаться целесообразным только в том случае, если она предназначена для одной определенной цели, например конфекционирования пластмассового сырья. Ступенчатый привод является удовлетворительным и для машин, экструдирующих нити из низковязких термопластов (полиамиды) и работающих в комбинации с приемным устройством, имеющим регулируемую скорость. Бесступенчатые холодильники обеспечивают плавное изменение скорости спуска, и благодаря этому при заданном запасе торможения продолжительность спуска колонны труб сокращается до минимума. Приводы станков подразделяют на ступенчатые и бесступенчатые. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока. Приводы станков подразделяются на ступенчатые и бесступенчатые. К ступенчатым относятся приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока Бесступенчатое регулирование частоты вращения осуществляется электродвигателями постоянного тока с тиристорным управлением; частота вращения электродвигателя изменяется бесступенчато электронным блоком управления. Такие двигатели в сочетании с двух -, трехступенчатыми коробками скоростей наиболее распространены в станках с ЧПУ. Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием. Электрический механизм бесступенчатого регулирования частоты вращения представляет собой шунтовой электродвигатель постоянного тока. Регулирование частоты вращения производится при помощи реостата, включенного в цепь возбуждения. У станков с вращательным главным движением частота вращения шпинделя, мин-1: п = l000v/πd, где v — скорость резания, м/мин; d — диаметр обрабатываемой заготовки или инструмента, мм. Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от v min до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от d minдо dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от п min до пmax.: n min = 1000 v min/ πdmax: пmax = 1000vmax/π d min.Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя: Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Большинство станков имеет ступенчатые ряды частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания v д= πdnд/1000, которая меньше расчетной на величину v — vд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей: А = (v — vд)/v = (π dn — π dnд)/ πdn = (п — пд)/п Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность n— n д. В интервале между предельными значениями частоты вращения nтiп и nmax промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ— знаменатель ряда). Ступенчатые приводы чаще всего выполняются с коробкой скоростей. Иногда применяются и короткозамкнутые двигатели с переключением числа полюсов. Ступенчатый привод обеспечивает ступенчатое регулирование скорости, включая снижение скорости до доводочной при подходе к заданной позиции. Его применяют в системах позиционирования. При ступенчатом приводе редко удается получить на станке наивыгоднейшую для данных условий скорость резания, так как можно осуществить только определенное количество значений чисел оборотов в минуту. Главным недостатком ступенчатых приводов является невозможность бесступенчатого регулирования скорости, что в отдельных случаях может повлиять на производительность станка. Кроме того внутри станины находятся следующие узлы: клиноременный ступенчатый привод скоростной цепи, гитара круговой подачи, гитара деления, механизм радиальной подачи при врезании, механизм отскока стола, гидросистема станка, резервуар для охлаждающей жидкости и электродвигатель. Бесступенчатые вариаторы обладают рядом преимуществ перед шестеренными коробками скоростей и другими видами ступенчатого привода. Вариаторы допускают регулирование оборотов шпинделя на ходу станка, позволяя получать наивыгоднейшие скорости резания в зависимости от диаметра обработки. По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Изготовление машины, привод которой имеет заранее фиксированное ступенчатое регулирование, может оказаться целесообразным только в том случае, если она предназначена для одной определенной цели, например конфекционирования пластмассового сырья. Ступенчатый привод является удовлетворительным и для машин, экструдирующих нити из низковязких термопластов (полиамиды) и работающих в комбинации с приемным устройством, имеющим регулируемую скорость. Бесступенчатые холодильники обеспечивают плавное изменение скорости спуска, и благодаря этому при заданном запасе торможения продолжительность спуска колонны труб сокращается до минимума. Приводы станков подразделяют на ступенчатые и бесступенчатые. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока. Приводы станков подразделяются на ступенчатые и бесступенчатые. К ступенчатым относятся приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока Бесступенчатое регулирование частоты вращения осуществляется электродвигателями постоянного тока с тиристорным управлением; частота вращения электродвигателя изменяется бесступенчато электронным блоком управления. Такие двигатели в сочетании с двух -, трехступенчатыми коробками скоростей наиболее распространены в станках с ЧПУ. Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием. Электрический механизм бесступенчатого регулирования частоты вращения представляет собой шунтовой электродвигатель постоянного тока. Регулирование частоты вращения производится при помощи реостата, включенного в цепь возбуждения. У станков с вращательным главным движением частота вращения шпинделя, мин-1: п = l000v/πd, где v — скорость резания, м/мин; d — диаметр обрабатываемой заготовки или инструмента, мм. Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от v min до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от d minдо dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от п min до пmax.: n min = 1000 v min/ πdmax: пmax = 1000vmax/π d min.Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя: Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Большинство станков имеет ступенчатые ряды частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания v д= πdnд/1000, которая меньше расчетной на величину v — vд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей: А = (v — vд)/v = (π dn — π dnд)/ πdn = (п — пд)/п Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность n— n д. В интервале между предельными значениями частоты вращения nтiп и nmax промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ— знаменатель ряда).

|

при врезном шлифовании периферией круга

при врезном шлифовании периферией круга при шлифовании торцом круга

при шлифовании торцом круга где

где  — диаметр шлифования, мм;

— диаметр шлифования, мм; — ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании или поперечному размеру поверхности заготовки при шлифовании торцом круга.

— ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании или поперечному размеру поверхности заготовки при шлифовании торцом круга. Ступенчатые приводы чаще всего выполняются с коробкой скоростей. Иногда применяются и короткозамкнутые двигатели с переключением числа полюсов. Ступенчатый привод обеспечивает ступенчатое регулирование скорости, включая снижение скорости до доводочной при подходе к заданной позиции. Его применяют в системах позиционирования. При ступенчатом приводе редко удается получить на станке наивыгоднейшую для данных условий скорость резания, так как можно осуществить только определенное количество значений чисел оборотов в минуту. Главным недостатком ступенчатых приводов является невозможность бесступенчатого регулирования скорости, что в отдельных случаях может повлиять на производительность станка. Кроме того внутри станины находятся следующие узлы: клиноременный ступенчатый привод скоростной цепи, гитара круговой подачи, гитара деления, механизм радиальной подачи при врезании, механизм отскока стола, гидросистема станка, резервуар для охлаждающей жидкости и электродвигатель. Бесступенчатые вариаторы обладают рядом преимуществ перед шестеренными коробками скоростей и другими видами ступенчатого привода. Вариаторы допускают регулирование оборотов шпинделя на ходу станка, позволяя получать наивыгоднейшие скорости резания в зависимости от диаметра обработки. По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Изготовление машины, привод которой имеет заранее фиксированное ступенчатое регулирование, может оказаться целесообразным только в том случае, если она предназначена для одной определенной цели, например конфекционирования пластмассового сырья. Ступенчатый привод является удовлетворительным и для машин, экструдирующих нити из низковязких термопластов (полиамиды) и работающих в комбинации с приемным устройством, имеющим регулируемую скорость. Бесступенчатые холодильники обеспечивают плавное изменение скорости спуска, и благодаря этому при заданном запасе торможения продолжительность спуска колонны труб сокращается до минимума. Приводы станков подразделяют на ступенчатые и бесступенчатые. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока. Приводы станков подразделяются на ступенчатые и бесступенчатые. К ступенчатым относятся приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока Бесступенчатое регулирование частоты вращения осуществляется электродвигателями постоянного тока с тиристорным управлением; частота вращения электродвигателя изменяется бесступенчато электронным блоком управления. Такие двигатели в сочетании с двух -, трехступенчатыми коробками скоростей наиболее распространены в станках с ЧПУ. Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием. Электрический механизм бесступенчатого регулирования частоты вращения представляет собой шунтовой электродвигатель постоянного тока. Регулирование частоты вращения производится при помощи реостата, включенного в цепь возбуждения. У станков с вращательным главным движением частота вращения шпинделя, мин-1: п = l000v/πd, где v — скорость резания, м/мин; d — диаметр обрабатываемой заготовки или инструмента, мм. Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от v min до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от d minдо dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от п min до пmax.: n min = 1000 v min/ πdmax: пmax = 1000vmax/π d min.Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя: Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Большинство станков имеет ступенчатые ряды частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания v д= πdnд/1000, которая меньше расчетной на величину v — vд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей: А = (v — vд)/v = (π dn — π dnд)/ πdn = (п — пд)/п Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность n— n д. В интервале между предельными значениями частоты вращения nтiп и nmax промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ— знаменатель ряда).

Ступенчатые приводы чаще всего выполняются с коробкой скоростей. Иногда применяются и короткозамкнутые двигатели с переключением числа полюсов. Ступенчатый привод обеспечивает ступенчатое регулирование скорости, включая снижение скорости до доводочной при подходе к заданной позиции. Его применяют в системах позиционирования. При ступенчатом приводе редко удается получить на станке наивыгоднейшую для данных условий скорость резания, так как можно осуществить только определенное количество значений чисел оборотов в минуту. Главным недостатком ступенчатых приводов является невозможность бесступенчатого регулирования скорости, что в отдельных случаях может повлиять на производительность станка. Кроме того внутри станины находятся следующие узлы: клиноременный ступенчатый привод скоростной цепи, гитара круговой подачи, гитара деления, механизм радиальной подачи при врезании, механизм отскока стола, гидросистема станка, резервуар для охлаждающей жидкости и электродвигатель. Бесступенчатые вариаторы обладают рядом преимуществ перед шестеренными коробками скоростей и другими видами ступенчатого привода. Вариаторы допускают регулирование оборотов шпинделя на ходу станка, позволяя получать наивыгоднейшие скорости резания в зависимости от диаметра обработки. По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Изготовление машины, привод которой имеет заранее фиксированное ступенчатое регулирование, может оказаться целесообразным только в том случае, если она предназначена для одной определенной цели, например конфекционирования пластмассового сырья. Ступенчатый привод является удовлетворительным и для машин, экструдирующих нити из низковязких термопластов (полиамиды) и работающих в комбинации с приемным устройством, имеющим регулируемую скорость. Бесступенчатые холодильники обеспечивают плавное изменение скорости спуска, и благодаря этому при заданном запасе торможения продолжительность спуска колонны труб сокращается до минимума. Приводы станков подразделяют на ступенчатые и бесступенчатые. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока. Приводы станков подразделяются на ступенчатые и бесступенчатые. К ступенчатым относятся приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока Бесступенчатое регулирование частоты вращения осуществляется электродвигателями постоянного тока с тиристорным управлением; частота вращения электродвигателя изменяется бесступенчато электронным блоком управления. Такие двигатели в сочетании с двух -, трехступенчатыми коробками скоростей наиболее распространены в станках с ЧПУ. Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с тиристорным регулированием. Электрический механизм бесступенчатого регулирования частоты вращения представляет собой шунтовой электродвигатель постоянного тока. Регулирование частоты вращения производится при помощи реостата, включенного в цепь возбуждения. У станков с вращательным главным движением частота вращения шпинделя, мин-1: п = l000v/πd, где v — скорость резания, м/мин; d — диаметр обрабатываемой заготовки или инструмента, мм. Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от v min до vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от d minдо dmax, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от п min до пmax.: n min = 1000 v min/ πdmax: пmax = 1000vmax/π d min.Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя: Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение п, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы, несмотря на их довольно значительное распространение в современных станках, применяют не так широко, как приводы со ступенчатым рядом частоты вращения шпинделя. Большинство станков имеет ступенчатые ряды частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте пд будет соответствовать действительная скорость резания v д= πdnд/1000, которая меньше расчетной на величину v — vд. Тогда относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей: А = (v — vд)/v = (π dn — π dnд)/ πdn = (п — пд)/п Следовательно, относительная потеря скорости резания будет тем меньше, чем меньше разность n— n д. В интервале между предельными значениями частоты вращения nтiп и nmax промежуточные частоты можно разместить по различным рядам. Однако не все возможные ряды будут равноценными. Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ— знаменатель ряда).