Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разделительные процессы листовой штамповкиСодержание книги

Поиск на нашем сайте Рис. 1 Классификация процессов листовой штамповки

Листовая штамповка (заготовительно-штамповочное производство) наиболее распространенный метод изготовления деталей в машиностроении (автомобилестроении, авиастроении, ракетостроении, судостроении и др.). При холодной листовой штамповке не предусматриваются смещение больших объемов и существенного изменения толщины. Как правило, обеспечение формы и размеров обеспечивается формообразованием либо из плоской листовой или полой заготовки, либо из прямолинейной профильной или трубной заготовки. Основными преимуществами листовой штамповки являются: - высокая производительность труда; - рациональное использование материала (КИМ); - достаточные возможности механизации и автоматизации процесса; - достаточно высокая точность получения размеров деталей; - возможность изготовления достаточно жестких деталей при небольшой их массе; - возможность получения материала с другими физико-механическими характеристиками, чем в исходной заготовке. Операции холодной листовой штамповки (рис. 1) подразделяются на три основные группы: разделительные операции материала; формообразующие листоштамповочные операции; комбинированные операции. К разделительным операциям относятся операции связанные с отделением одной части заготовки от другой, предусмотренное технологическим процессом отделения одной детали от другой; удаления технологических припусков и др. Это операции: резки (листов, плит, профилей, труб на заготовки и др.); разрезки; обрезки; вырубки; пробивки (отверстий различной конфигурации); надрезки; просечки и др. К формообразующим листоштамповочным операциям относятся операции пластического формоизменения исходных заготовок полученных из листов, плит, профилей, труб или полученных из них полуфабрикатов. Это операции: - изгиба заготовки (операции гибки листов, плит, профилей, труб или полуфабрикатов полученных из них, на предыдущих операциях пластического формоизменения; - получения полых различных деталей из листа (операции вытяжки без утонения толщины исходной заготовки или утонением исходной толщины стенки полой детали и др.); - обжима или раздачи трубных заготовок или других подобных им полуфабрикатов; - получения различных бортов (отбортовка или операции связанные с получением горловин) на предварительно полученных пробивкой отверстиях; - формовка и др. К комбинированным операциям относят, как правило, совмещение в одну операцию разделительных и операций формообразования операций, в различной комбинации. Например, операций вырубки по контуру и пробивки отверстий, отрезки и гибки, операций вытяжки и пробивки отверстий, вытяжки и формовки и др. В одном штампе обычно экономически выгодно совмещать операций штамповки. Наименованиям операций соответствуют и наименования оснастки, которая используется для реализации операции, в основном это штампы. Например, штамп гибочный, штамп вытяжной, штамп вырубной и пробивной, штамп вырубной и вытяжной. Они устанавливаются на соответствующее оборудование. Для процессов листовой штамповки, это как правило - пресса гидравлические, кривошипно-шатунные или другое оборудование. Операции листовой штамповки могут быть реализованы с применением высокоэнергетических методов пластического формообразования (импульсных методов обработки): штамповки взрывом; элелектрогидравлической щтамповки; штамповки магнитным полем и др. Холодная объемная штамповка эффективный и экономичный способ изготовления деталей машин, обеспечивающий высокую точность и чистоту их поверхностей, повышенную прочность и твердость в результате упрочнения при холодной деформации. К холодной объемной штамповке относятся холодное выдавливание, холодная высадка, калибровка, чеканка и др.

Краткая характеристика материалов используемых для изготовления элементов конструкции ЛА методами пластического формообразования Материалы для изготовления элементов конструкции ЛА наравне с конструкционными требованиями должны отвечать ряду технологических требований (штампуемости, свариваемости, обрабатываемости резанием) В качестве основных конструкционных материалов в ЛА применяют алюминиевые, титановые сплавы, а также коррозионно-стойкие и прочные стали на основе железа. Наиболее распространенными алюминиевыми сплавами являются: Д16, В95, АМГ-6, АК-6. Сплав Д16 относится к наиболее отработанным конструкционным материалам. Он легирован медью 4% и магнием 1,5%. Упрочняется термообработкой при температуре 5000С. σВ = 420 МПа; σS = 280 – 290 МПа; δ = 11% При штамповке может подвергаться значительным деформациям в отожженном и свежезакаленном состоянии, а в состаренном состоянии подвергается незначительным деформациям. Сплав В95 – более прочный, термообработка при температуре 4700С с последующим старением при температуре 1400С. σВ = 500-550 МПа; σS = 410-420 МПа; δ > 10%. Сплав легирован медью, магнием 2,3%, цинком 6%. Удовлетворительно штампуется в свежезакаленном и отожженном состояниях (в течение 6 часов). АМГ-6 – термически не упрочняется, сплав легирован магнием (6%), σВ = 320 МПа; σS = 160 МПа; δ >= 15%. Хорошо сваривается. В отожженном состоянии хорошо штампуется, хорошо поддается формообразующим операциям -изгибу, вытяжке, отбортовке. Для снятия упрочнения применяется рекристаллизационный отжиг при температуре 320-3350С. Из титановых сплавов применяются: ОТ – 4, ВТ-20, ВТ-6, ВТ-15, ВТ-16. Титановые сплавы, как правило, относятся к труднообрабатываемые процессами обработки давлением материалам. Предел прочности - σВ=1300 МПа. В холодном состоянии малопластичные сплавы. Штампуются, как правило, только в нагретом состоянии до температуры 550-6000С в среде нейтральных газов. Жаропрочные стали -применяются в элементах конструкций ЛА, которые работают при температуре более 5000С. Широко применяется три вида сталей: - термически не упрочненные – 12Х18Н9Т, 12Х18Н10Ти др.; - стали переходного аустенитно-мартенситного класса СН-2, СН-3, СН-4 и др.; - мартенситного класса упрочняемые закалкой и старением ВНС-2, ВНС-5 и др. В целом, жаропрочные стали удовлетворительно штампуются, хорошо свариваются, обладают достаточно высокой прочностью - σВ=1400 МПа. В качестве конструкционных материалов используются также композиционные материалы. Наиболее распространенные высокопластичные композиционные материалы, некоторые из них в направлении армирования имеют предел прочности σВ = 1000 МПа.

Разделительные операции на различных типах ножниц

Одной их наиболее распространенных операций листовой штамповки является отрезка. Отрезка – полное отделение одной части заготовки от другой по незамкнутому контуру, применяется как заготовительная операция для получения полос, карточек, плоских заготовок различной конфигурации по контуру для последующих операций штамповки. Для реализации операции отрезки применяют различные типы ножниц: ножницы с параллельными ножами; ножницы с наклонными ножами (гильотинные ножницы); дисковые и многодисковые ножницы (роликовые); вибрационные ножницы. Технологические зазоры между пуансонами и матрицами В конструкциях штампов Под технологическим зазором Z понимают положительную или отрицательную разность рабочих размеров матриц и пуансонов (см. рис. 16):

Зазор оказывает существенное влияние на величину усилия при вырубке и пробивке, на качество поверхности среза, на точность получаемых размеров и стойкость штамповой оснастки.

Рис. 16 Зазор между матрицами и пуансонами при операциях вырубки и пробивки Зазор, обеспечивающий наибольшую чистоту поверхности среза, срез без трещин и заусенцев, а также наименьшее коробление детали, называют оптимальным. При зазоре меньше оптимального, скалывающиеся трещины не совпадают между собой, между ними образуются перемычка, которая, разрываясь, ухудшает качество торцов деталей; кроме этого, повышается до 15% усилие затрачиваемое на операции. При увеличении зазора больше оптимального, расширяется зона деформации около кромки из-за большого изгибающего момента, также увеличивается усилие деформирования, высота торцевых заусенцев. Исследованиями установлено, что величина оптимального зазора в основном зависит от толщины и свойств металла, а также от скорости движения инструмента. С увеличением твердости и толщины материала, скорости вырубки или пробивки величина оптимального зазора увеличивается. Качество вырубки или пробивки может быть достигнуто при Например, при вырубке – пробивке из Ст 1, Ст 2, меди, алюминия, мягкой латуни величина зазора в зависимости от толщины материала при работе на прессах с числом ходов до 140 в минуту: при толщине металла S, мм 0,2 0,005 0,02 1,5 0,075 0,14 5,0 0,30 0,50 10,0 0,80 1,20 При работе на более быстроходных прессах 1,5 – 2 раза, т.к. при повышенных скоростях вследствие разогрева матриц и пуансонов увеличивается зазор между ними и может произойти заедание пуансонов в матрицах. Так, при штамповке материалов и толщиной менее 0,2 мм. применяются штампы без зазоров. Рекомендуют при пробивке небольших отверстий диаметром 0,5 мм. Z = (0,01 – 0,15) S. Рекомендуемые зазоры при пробивке –вырубке приводятся в справочной литературе по листовой штамповке в зависимости от марки материала, толщины, скоростей движения инструментов.

Листовой штамповки Показателем эффективности (оптимальности) раскроя при разделительных операциях листовой штамповки является коэффициент использования материала (КИМ):

где:

Целью оптимизации раскроя листов, плит, полос, профильных заготовок, труб является минимизация их отходов, увеличение КИМ (стремятся увеличить КИМ до предельного его значения равного 1, т.е. производить раскрой либо при малом отходе или без отхода). Задача оптимального раскроя сложна, так как существует огромное количество вариантов раскроя, из которых необходимо выбрать оптимальный, вариант отвечающий минимизации отходов. В современных условиях производства, при ограниченности используемых материалов и финансовых ресурсов проблема оптимального раскроя становится более актуальной. Особенно она актуальна при производстве изделий ракетно-космической техники, так как элементы конструкции корпусов изделий изготавливают из дорогостоящих алюминиевых сплавов, в других элементах конструкции изделий используются и другие дорогостоящие материалы. В настоящее время разработано программное обеспечение, для ЭВМ позволяющее частично решать проблемы оптимизации двумерного и фигурного раскроя листов, плит, полос; одномерного раскроя труб, профильных заготовок. Так, например, для решения задач фигурного раскроя используется годограф плотного расположения фигур, для решения задач двумерного раскроя листов на мерные карты используются методы динамического программирования и др. Так, при вырубке из полосы различают следующие виды раскроя:

1) - прямой

2) - наклонный

3 ) - двухрядный с поворотом полосы

4) – двухрядный с переворотом полосы

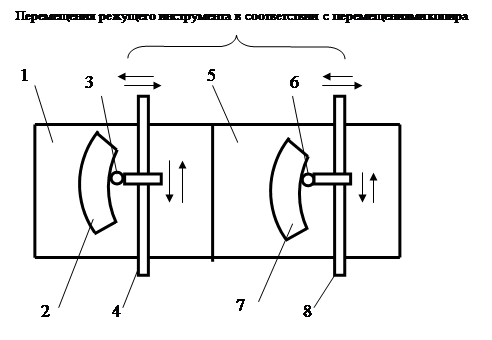

5) – комбинированный 6) – многорядный и другие Вырубка – пробивка может производится с перемычками и без перемычек. Для уменьшения отходов при раскрое данный расчет может выполняться с применением ЭВМ: Определяются функции Т = f ( При двухрядном раскрое: Т = f Приведенные функции оптимизируются. Расчет производится с шагом угла Расчет прекращается при достижении КИМ своего максимального значения, что естественно обеспечивает сокращение отхода.

Конструкция разделительных штампов в мелкосерийном производстве .

Применение инструментальных штампов экономически целесообразно в крупносерийном и массовом типах производств. В опытном и мелкосерийном типах производств часто применяют упрощенные, более дешевые штампы (пластинчатые, пинцетные, штампы с эластичными универсальными пуансонами или матрицами из полиуретана или резины и др.). На рис. 17 приведена технологическая схема безматричного способа вырубки.

1 – пуансон; 2 – эластичный вкладыш; 3 – контейнер; 4 – деталь; 5 - отход Рис. 17 Безматричный способ вырубки с использованием эластичной среды (резины или полиуретана).

Определенное распространение имеют штампы, оформляющие контур детали по частям (по элементам). Поэлементная штамповка выгодна в условиях мелкосерийного производства (см. рис. 18), когда изготавливать инструментальные штампы экономически нецелесообразно.

Рис. 18 Изготовление детали вырубкой и пробивкой по элементам

Имея комплект разных штампов, которые позволяют выполнять последовательно отдельные элементы детали можно изготавливать детали различной конфигурации.

На фрезерных станках Для получения крупногабаритных заготовок из листового материала и плит, которые используются для последующего изготовления элементов конструкции изделий ракетно-космической техники, для раскроя применяют специальные фрезерные станки или плазменную резку, т.к. крупные габариты заготовок не позволяют изготавливать их на прессовом оборудовании вырубкой. Примерами могут служить круглые или полукруглые заготовки диаметром от 2000 до 5000 мм для вытяжки сферических днищ или других крупногабаритных деталей, развертки для конических и ожевальных обечаек и др. Для криволинейного раскроя листов из алюминиевых сплавов применяется фрезерование по контуру, а для титановых сплавов – плазма.

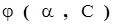

Так, станки РФС (радиально – сверлильно – фрезерные) и ОС имеют два хобота, один с фрезерной, другой со сверлильной головкой рис. 21.

Рис. 21 Принципиальная схема раскроя крупногабаритных заготовок на станках КСФ (1 – рабочий стол станка; 2 – лист, пакет листов или плита; 3 – развертки для изготовления гибкой конических обечаек; 4 – хобот с фрезерной головкой:; 5 – хобот со сверлильной головкой)

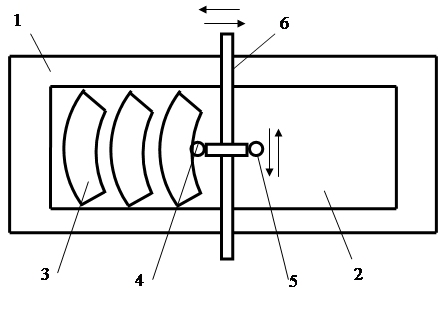

Станки данной группы позволяют производить групповой раскрой по шаблонам (ШК, ШО) рис. 22. На стол станка для раскроя устанавливаются пакеты листов или плиты. Длина листов до 6 м, толщина пакета или толщина плиты до 14 мм.

Рис. 22 Групповой раскрой листов и плит на станках РФС и ОС. (1 – хобот с фрезерной головкой; 2 – направляющая втулка; 3 – фреза; 4 – стол станка; 5 – шаблон контура; 6 – пакет листов или плита)

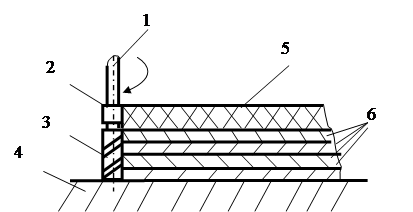

Управление такими станками осуществляется вручную, перемещением соответствующего хобота по шаблонам, подача - 0,5 – 2,5 Для раскроя листов на крупногабаритные заготовки применяют также станки типа КСФ (координатно – сверлильно – фрезерные). Станки этого типа имеет двух координатную электрическую следящую копировальную систему (см. рис. 23). Длина раскраиваемых листов может быть до 7 м, толщина пакета листов или толщина плит – до 10 мм, скорость перемещения фрезы 0.5 – 3 Для раскроя листового материала в настоящее время используются и станки с числовым программным управлением (ЧПУ) типа СФП (сверлильный - фрезерный программный). Программа раскроя листового материала задается на перфоленте или иных носителях информации, а в некоторых моделях чертежом получаемых деталей (станки с фотокопировальным устройством). На таких станках можно вести раскрой листов размером 2000

Рис. 22 Принципиальная схема раскроя на станках типа КСФ (1 – стол копира; 2 - копир детали; 3 – копировальная следящая головка; 4 – перемещающая каретка копировального устройства; 5 – рабочий стол станка; 6 – фреза; 7 – обрабатываемая деталь; 8 – перемещающая каретка с фрезерной головкой)

Рис. 1 Классификация процессов листовой штамповки

Листовая штамповка (заготовительно-штамповочное производство) наиболее распространенный метод изготовления деталей в машиностроении (автомобилестроении, авиастроении, ракетостроении, судостроении и др.). При холодной листовой штамповке не предусматриваются смещение больших объемов и существенного изменения толщины. Как правило, обеспечение формы и размеров обеспечивается формообразованием либо из плоской листовой или полой заготовки, либо из прямолинейной профильной или трубной заготовки. Основными преимуществами листовой штамповки являются: - высокая производительность труда; - рациональное использование материала (КИМ); - достаточные возможности механизации и автоматизации процесса; - достаточно высокая точность получения размеров деталей; - возможность изготовления достаточно жестких деталей при небольшой их массе; - возможность получения материала с другими физико-механическими характеристиками, чем в исходной заготовке. Операции холодной листовой штамповки (рис. 1) подразделяются на три основные группы: разделительные операции материала; формообразующие листоштамповочные операции; комбинированные операции. К разделительным операциям относятся операции связанные с отделением одной части заготовки от другой, предусмотренное технологическим процессом отделения одной детали от другой; удаления технологических припусков и др. Это операции: резки (листов, плит, профилей, труб на заготовки и др.); разрезки; обрезки; вырубки; пробивки (отверстий различной конфигурации); надрезки; просечки и др. К формообразующим листоштамповочным операциям относятся операции пластического формоизменения исходных заготовок полученных из листов, плит, профилей, труб или полученных из них полуфабрикатов. Это операции: - изгиба заготовки (операции гибки листов, плит, профилей, труб или полуфабрикатов полученных из них, на предыдущих операциях пластического формоизменения; - получения полых различных деталей из листа (операции вытяжки без утонения толщины исходной заготовки или утонением исходной толщины стенки полой детали и др.); - обжима или раздачи трубных заготовок или других подобных им полуфабрикатов; - получения различных бортов (отбортовка или операции связанные с получением горловин) на предварительно полученных пробивкой отверстиях; - формовка и др. К комбинированным операциям относят, как правило, совмещение в одну операцию разделительных и операций формообразования операций, в различной комбинации. Например, операций вырубки по контуру и пробивки отверстий, отрезки и гибки, операций вытяжки и пробивки отверстий, вытяжки и формовки и др. В одном штампе обычно экономически выгодно совмещать операций штамповки. Наименованиям операций соответствуют и наименования оснастки, которая используется для реализации операции, в основном это штампы. Например, штамп гибочный, штамп вытяжной, штамп вырубной и пробивной, штамп вырубной и вытяжной. Они устанавливаются на соответствующее оборудование. Для процессов листовой штамповки, это как правило - пресса гидравлические, кривошипно-шатунные или другое оборудование. Операции листовой штамповки могут быть реализованы с применением высокоэнергетических методов пластического формообразования (импульсных методов обработки): штамповки взрывом; элелектрогидравлической щтамповки; штамповки магнитным полем и др. Холодная объемная штамповка эффективный и экономичный способ изготовления деталей машин, обеспечивающий высокую точность и чистоту их поверхностей, повышенную прочность и твердость в результате упрочнения при холодной деформации. К холодной объемной штамповке относятся холодное выдавливание, холодная высадка, калибровка, чеканка и др.

Краткая характеристика материалов используемых для изготовления элементов конструкции ЛА методами пластического формообразования Материалы для изготовления элементов конструкции ЛА наравне с конструкционными требованиями должны отвечать ряду технологических требований (штампуемости, свариваемости, обрабатываемости резанием) В качестве основных конструкционных материалов в ЛА применяют алюминиевые, титановые сплавы, а также коррозионно-стойкие и прочные стали на основе железа. Наиболее распространенными алюминиевыми сплавами являются: Д16, В95, АМГ-6, АК-6. Сплав Д16 относится к наиболее отработанным конструкционным материалам. Он легирован медью 4% и магнием 1,5%. Упрочняется термообработкой при температуре 5000С. σВ = 420 МПа; σS = 280 – 290 МПа; δ = 11% При штамповке может подвергаться значительным деформациям в отожженном и свежезакаленном состоянии, а в состаренном состоянии подвергается незначительным деформациям. Сплав В95 – более прочный, термообработка при температуре 4700С с последующим старением при температуре 1400С. σВ = 500-550 МПа; σS = 410-420 МПа; δ > 10%. Сплав легирован медью, магнием 2,3%, цинком 6%. Удовлетворительно штампуется в свежезакаленном и отожженном состояниях (в течение 6 часов). АМГ-6 – термически не упрочняется, сплав легирован магнием (6%), σВ = 320 МПа; σS = 160 МПа; δ >= 15%. Хорошо сваривается. В отожженном состоянии хорошо штампуется, хорошо поддается формообразующим операциям -изгибу, вытяжке, отбортовке. Для снятия упрочнения применяется рекристаллизационный отжиг при температуре 320-3350С. Из титановых сплавов применяются: ОТ – 4, ВТ-20, ВТ-6, ВТ-15, ВТ-16. Титановые сплавы, как правило, относятся к труднообрабатываемые процессами обработки давлением материалам. Предел прочности - σВ=1300 МПа. В холодном состоянии малопластичные сплавы. Штампуются, как правило, только в нагретом состоянии до температуры 550-6000С в среде нейтральных газов. Жаропрочные стали -применяются в элементах конструкций ЛА, которые работают при температуре более 5000С. Широко применяется три вида сталей: - термически не упрочненные – 12Х18Н9Т, 12Х18Н10Ти др.; - стали переходного аустенитно-мартенситного класса СН-2, СН-3, СН-4 и др.; - мартенситного класса упрочняемые закалкой и старением ВНС-2, ВНС-5 и др. В целом, жаропрочные стали удовлетворительно штампуются, хорошо свариваются, обладают достаточно высокой прочностью - σВ=1400 МПа. В качестве конструкционных материалов используются также композиционные материалы. Наиболее распространенные высокопластичные композиционные материалы, некоторые из них в направлении армирования имеют предел прочности σВ = 1000 МПа.

Разделительные процессы листовой штамповки

Классификация разделительных процессов листовой штамповки широко применяемых в машиностроении приведена на рис. 2. Перечисленные операции характеризуются отделением одной части заготовки от другой по незамкнутому или замкнутому контуру относятся к резке. В качестве оборудования используются различные типы ножниц, которые могут иметь различную длину режущих кромок ножей и усилие резания.

Рис. 2 Классификация процессов резки листовой штамповки Физическая природа процесса резки. Процесс резки рассмотрим на примере резки на ножницах (рис. 3) он состоит из ряда стадий (см. рис. 4 а,б,в,г). Аналогичные стадии, связанные с отделением одной части металла от другой, наблюдаются и при других операциях приведенных на рис. 2. аналогичную конфигурацию имеет и срез.

Рис. 3 Технологическая схема операции отрезки на ножницах 1 – упор; 2 – верхний нож; 3 – режущая кромка верхнего ножа; 4 - режущая кромка нижнего ножа; 5- прижим; 6 – стол ножниц; 7 – заготовка толщиной; Верхний нож, опускаясь вниз, вызывает последовательно следующие стадии (рис. 4): а) упругое сжатие; б) пластическое смятие; в) сдвиг; г) разрушение.

Рис. 4 Стадии резки заготовки а) упругое сжатие; б) пластическое смятие; г) сдвиг; д) разрушение; ж) график изменения усилия по пути верхнего ножа (1 малопластичный металл; 2 и 3 – пластичный материал)

В разделительных операциях листовой штамповки отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. Это смещение в начальных стадиях характеризуется упругим и пластическим деформированием, но завершается разрушением. Для уменьшения искажения заготовки, вызываемых деформациями, стремятся локализовать очаг пластических деформаций, чему способствует уменьшение радиусов скругления режущих кромок ножей (пуансонов и матриц) и уменьшение зазора Z между верхним и нижним ножом (пуансоном и матрицей). В начальных стадиях пластическая деформация сосредотачивается у кромок, которые внедряются на некоторую глубину h в металл. Очаг деформаций от режущих кромок увеличивается, продвигаясь в толщину заготовки, до смыквния. Дальнейшее внедрение режущих кромок вызывает пластическую деформацию по всей толщине заготовки, обеспечивающую сдвиг одной части заготовки относительно другой, В этой стадии деформирования имеет место или только пластическая деформация или уже начинается разрушение слоев заготовки, но только тех, которые приходят в непосредственное соприкосновение с режущими кромками. Благодаря наличию упругих деформаций и повороту заготовки вследствие момента на этой стадии, внедрение режущих кромок вызывает образование гладкого блестящего пояска на поверхности среза за счет сглаживания поверхности заготовки трением о боковую поверхность ножей (пуансонов и матриц). Как только будет достигнута предельная величина деформаций в слоях заготовки, расположенных вблизи от режущих кромок, последние разрушаются, образуя трещины, развивающиеся в толщину заготовки. Слияние этих трещин завершает отделение одной части заготовки от другой. Разрушение начинается не в элементах заготовки, расположенных под (или над) торцем рабочего инструмента, а в элементах, противостоящих свободным поверхностям (при положительном зазоре), где величина сжимающих напряжений меньше. Этим обстоятельством объясняется появление торцевого заусенца, особенно в случае притупления режущих кромок. Этим, также можно объяснить и то, что развивающиеся от режущих кромок трещины наклонены под некоторым углом к линии действия усилия (к оси инструмента). Однако, слияние трещин может произойти не при всех условиях деформирования. Если принять, следуя методики Романовского В. П., что трещины имеют прямолинейный характер и наклонены под углом (рис. 4 г), а глубину внедрения обозначит через h, то величина зазора между режущими инструментами Z, обеспечивающего слияние трещин, идущих от режущих кромок, может быть определена из следующей геометрической зависимости:

Как показывают экспериментальные исследования, средняя величина Минимальный зазор, обеспечивающий совпадение трещин в разделительных процессах, называют оптимальным зазором. Уменьшение зазора по сравнению с оптимальным значением приводит к тому, что развивающие трещины не встречаются и поверхность среза получается рваной. Увеличение зазора относительно оптимального, приводит к увеличению наклона поверхности среза, что вызывает отклонение в размерах заготовки относительно заданных чертежом. Перечисленные особенности процессов разделения материалов необходимо учитывать при назначении припусков для получения размеров заданных чертежом. На рис. 4, ж приведены типовые графики изменения усилия по пути пуансона или ножа при разделительных процессах с нормальным и уменьшенным зазором, а также для пластичных и малопластичных материалов. Из графиков видно, что в начальных стадиях деформирования усилие возрастает (упругое сжатие, смятие и образование очага деформаций с врезанием кромок, сдвиг одной части относительно другой). При определенной глубине внедрения инструмента в заготовку усилие резко падает для малопластичных материалов или плавно для пластичных материалов, на графике также показано влияние зазора на значение максимального усилия разделительных процессов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 1445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.02 с.) |

. Учитывая, что в процессе работы штампов инструмент изнашивается в процессе работы и начальный зазор увеличивается, необходимо новый инструмент изготавливать с зазором, близким к

. Учитывая, что в процессе работы штампов инструмент изнашивается в процессе работы и начальный зазор увеличивается, необходимо новый инструмент изготавливать с зазором, близким к  .

.

,

, - площадь поверхности детали,

- площадь поверхности детали,  ;

; - площадь поверхности заготовки,

- площадь поверхности заготовки,

); В =

); В =

(

( .

.

. Диаметры фрез от 6 мм. до12 мм, частота вращения 16 000

. Диаметры фрез от 6 мм. до12 мм, частота вращения 16 000  .

. мм.

мм. 7000 мм., толщина пакета или плиты до25 мм.

7000 мм., толщина пакета или плиты до25 мм.

к оси инструмента

к оси инструмента , где s – толщина заготовки.

, где s – толщина заготовки.