Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вопрос 23. Сила сопротивления резанию при точении и ее составляющие.Содержание книги

Поиск на нашем сайте

Теоретическая часть Практическая часть Задача 140. На токарно- винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d. Длина обрабатываемой поверхности l, длина заготовки L. Шероховатость обработанной поверхности Ra. Сечение державки резца В´Н=16´25 мм. Дано:

Необходимо: - привести схему обработки с указанием движений резания; - выбрать режущий инструмент; - назначить режимы резания табличным методом; - определить основное время. Решение: Согласно условию задачи точение детали производиться в патроне, строим эскиз обработки.

Рисунок 3 – Эскиз обработки

Выбор инструмента и его геометрических параметров. Принимаем токарный проходной резец отогнутый правый 2102-0005 ГОСТ 1887-73. Материал рабочей части – пластины – твердый сплав ВК6 (К20) [7, с.373]; материал корпуса резца – сталь 45, геометрические параметры резца - φ =45º. Форма заточки: плоская с положительным передним углом. У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота его корпуса Н = 25 мм. Размеру Н соответствует по стандарту размер ширины корпуса В = 16 мм, т.е. принимаем В x Н = 16 x 25. Принимаем длину проходного резца 150 мм. [3] Назначение режимов резания. Определяем глубину резания t, мм t =(dзаг – dдет) / 2 = (110-102) / 2= 4 мм 2.2 Определяем длину рабочего хода суппорта Lрх, мм Lрх =Lрез+ у+ Lдоп, где Lрез - длина резания; у – величина подвода, врезания, перебега инструмента; Lдоп – дополнительная длина хода, вызванная особенностями наладки и конфигурации детали Lрез= 140 мм, по условию задачи у = 2+ 3= 5 мм [7, приложение 3, с. 300, ] Lдоп= 0 Lрх= 140+5 =145 мм 2.3 Определяем подачу на оборот шпинделя Sо, мм/об Sо = 0,6 мм/об [7, с.15, карта Т-3] Уточняем по паспорту станка Sо пасп. = 0,6 мм/об Определяем стойкость инструмента Т, мин Т = Тм * λ, где Тм – нормированная стойкость инструмента в минутах основного времени; λ – коэффициент времени резания. Тм = 50 мин. [7, с.26, карта Т-3] λ= Lрез /Lрх λ= 140 / 145 = 0,96 > 0,7 – можно не учитывать Т = Тм= 50 мин 2.5 Определяем скорость резания υ, м/мин υ= υтабл · К1 ·* К2 *· К3, где υтабл – скорость по таблице, м/мин; К1, К2, К3 – коэффициенты, зависящие соответственно от марки и твердости обрабатываемого материала, группы твердого сплава и стойкости инструмента. υтабл.= 88 м/мин [7, с. 21, карта Т-4], т.к. обрабатывается чугун, глубина резания t=4мм. подача Sо = 0,6 мм/об, геометрические параметры резца - φ =45º. К1= 1,2 [7, с. 22, карта Т-4], т.к. материал заготовки серый чугун, твердость которого 200 НВ К2= 0,75 [7, с. 23, карта Т-4], т.к.. материал рабочей части – пластины – твердый сплав ВК6 (К20). К3= 1,25 [7, с. 21, карта Т-4], т.к. стойкость резца равна 50мин, при значении коэффициента К1 1,2. υ.= 88*1,2*0,75*1,25= 99 м/мин 2.6 Определяем частоту вращения шпинделя n, мин-1 n = 1000* υ / π * D = 1000 * 99 / 3,14 *110= 286,62 мин-1 Уточняем по паспорту станка, принимаем ближайшее меньшее значение n пасп =250 мин-1 Определяем действительную скорость резания, м/мин υдейств.= π *·D * n/ 1000 = 3,14 *110·*250 /1000 = 86,4 м/мин Проверочные расчеты Nрез ≤ 1,2·* Nдв * η, где Nрез – мощность, затрачиваемая на резание, кВт; Nдв – мощность двигателя станка, кВт; η - КПД станка. Nрез= Рz *·υ / 60, где Рz – сила резания, кН Рz = Рz табл ·t где Рz табл – главная составляющая силы резания по таблице, кН Рz табл = 0,97 кН [7, с. 27, карта Т-6], т.к. обрабатывается чугун, подача Sо = 0,6 мм/об Рz = 0,97 * 4 = 3,9 кН Nрез = 3,9 * 86,4 / 60 = 5,6 кВт Nдв = 10 кВт; η = 0,75 5,6 кВт ≤ 1,2 * 10 кВт * 0,75 5,6 кВт ≤ 9 кВт – условие выполняется, обработка возможна 3. Определяем основное время, мин То = Lрх / Sо * n =145 / 0,6*·250 = 0,96 мин.

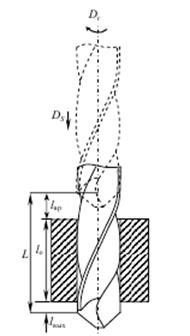

Задача 160 На вертикально-сверлильном станке производят сверление отверстия диаметром D и глубиной l. Толщина заготовки L. Обработка с охлаждением. Шероховатость обработанной поверхности Ra=12,5 мкм (Ñ3). Дано:

Необходимо: - привести схему обработки с указанием движений резания; - выбрать режущий инструмент; - назначить режимы резания табличным методом; - определить основное время. Решение: Выбор инструмента и его геометрических параметров. Принимаем сверло спиральные с коническим хвостовиком, оснащенное пластиной из твердого сплава 2301-1439 ГОСТ 22736-77 Материал рабочей части – пластины – твердый сплав ВК8[3]; геометрические элементы сверла:2φ=118°,λ=16°,ω=20°,ω1=6°.

Рисунок 4– Эскиз обработки Назначение режимов резания. Определяем глубину резания t, мм t =dотв / 2 = 26 / 2=13 мм. Определение длины рабочехо хода lрх lрх =lр+lвр+ lвых где lр - длина резания; lвр – величина подвода, врезания, перебега инструмента; lвых – дополнительная длина хода, вызванная особенностями наладки и конфигурации детали lрез= 40 мм, по условию задачи lвр = 10 мм; [7, приложение 5, с. 419, ] lвых = 2 мм; lрх =40+10+2=52мм. Определяем действительную скорость резания, м/мин υдейств.= π ·D · n/ 1000 = 3,14 *26·*500 /1000 = 40,8 м/мин Проверочные расчеты Проведем проверочный расчет по осевой силе резания. Осевая сила резания (усилие подачи) должна быть меньше (или равна) наибольшей силы, допускаемой механизмом подачи станка: Рр ≤ Рдоп. Для станка 2Н135 набольшее усилие подачи Рдоп = 15000 Н. Осевая сила резания, равна:

где Ротабл. – осевая сила резания по таблице, кН. Кр – коэффициент, зависящий от обрабатываемого материала. Ро=10,7 кН. [7, с. 81, карта с-8], т.к обрабатывается отверстие диаметром 26мм., при подачи S0=0,28 мм/об. К=0,75[7, с. 81, карта с-8], т.к. материал заготовки серый чугун, твердость которого 210 НВ

Т.о. 8 кН ≤ 15 кН – условие выполняется, обработка возможна. Проведем проверочный расчет по мощности резания. Nрез ≤ 1,2·* Nдв * η, где Nрез – мощность, затрачиваемая на резание, кВт; Nдв – мощность двигателя станка, кВт; η - КПД станка. Nрез= Nрез таб *·КN*n/1000 где Nрез таб – мощность резания по таблице, кВт. КN – коэффициент зависящий от обрабатываемого материала. Nрез таб =8,3 кВт [7, с. 52, карта с-8], т.к. подача Sо = 0,28 мм/об КN =0,75 [7, с. 36, карта Т-5], т.к обрабатывается чугун НВ=210 Nрез = 8,3*0,75*500/1000=3,11 кВт. Nдв =4 кВт; η = 0,75 3,11 кВт ≤ 1,2 * 4 кВт * 0,75 3,11 кВт ≤ 3,6 кВт – условие выполняется, обработка возможна. Проведем проверочный расчет по крутящему моменту: Мкр=10 4* Nрез /n Мкр=10000*3,11/500= 62,2 Н*м По паспорту станка наибольший крутящий момент 400 Н*м. Т.о. условие выполняется, обработка возможна. Назначение режимов резания. 2.1 Определение длины рабочего хода lрх фрезы. lрх =l+ y + Δ где l - длина резания; y – величина врезания инструмента; Δ– величина перебега инструмента; При несимметричном торцевом фрезеровании величина врезания фрезы равна: y=0,3*D=0,3*125=37,5мм [3]. Величина перебега Δ=1..5мм. Принимаем Δ=3мм. Тогда Lрез.=200+37,5+3=240,5мм. Проверочные расчеты Выбранный режим резания проверяем по характеристикам станка: мощности на шпинделе станка и максимально допустимому усилию, прилагаемому к механизму подачи. Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе: Проведем проверочный расчет по мощности резания. Nрез ≤ 1,2·* Nдв * η, Мощность резания, кВт, при фрезеровании определяется по формуле. N=Nт*K где К- коэффициент зависящий от обрабатываемой поверхности, его твердости, К=1. [7, с. 65, карта ф-6], Nт – мощность резания, согласно графика [7, с. 64]. Определяемая в зависимости от объема срезаемого слоя Q в единицу времени.

По графику определяем: Nт=3 кВт. Nдв =11 кВт; η = 0,75 3 кВт ≤ 1,2 * 11 кВт * 0,75 Т.о. 3 кВт ≤ 10 кВт – условие выполняется, обработка возможна. Вторым условием является то, что горизонтальная составляющая силы резания (усилие подачи) должна быть меньше (или равна) наибольшей силы, допускаемой механизмом продольной подачи станка: Рр ≤ Рдоп. Для станка 6Т13 Рдоп = 15000 Н.

Т.о. 3 кН ≤ 15 кН – условие выполняется, обработка возможна. Литература 1. Бобров В.Ф. Основы теории резания металлов. / Б.Ф. Бобров М.: Машиностроение, 1975.. 2. Васин С.А. Резание материалов: Термомеханический подход к системе взаимосвязей при резании. Учеб. для техн. Вузов / С.А. Васин, А.С. Верещака, В.С. Кушнер. – М. МГТУ, 2001. 3. Нефедов, Н.А. Сборник задач и примеров по резанию металлов и режущему инструменту / Н.А. Нефедов, К.А. Осипов. М: Машиностроение, 1990. 4. Справочник молодого фрезеровщика / под ред. В.Л. Косовского М.: Высш. шк. 1992 5. Справочник молодого фрезеровщика / под ред. А.П. Комлев Мн.: Высш. шк. 1981 6. Режимы резания металлов. Справочник / под ред. Ю.В. Барановского. М.: Машиностроение, 1972. 7. Режимы резания металлов. Справочник / под редакцией А.Д. Корчемкина. М.: НИИТавтопром, 1995. 8. Ящерицын, П.И. Основы резания материалов и режущий инструмент/ П.И.Ящерицын, М.Л.Еременко, Н.И.Жигалко. Минск: Вышэйшая школа, 1975.

Теоретическая часть ВОПРОС 23. Сила сопротивления резанию при точении и ее составляющие.

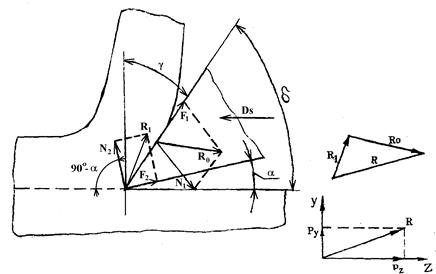

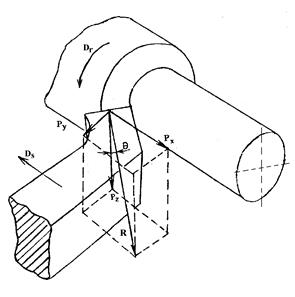

Причины возникновения сил резания. При срезании стружки обрабатываемый материал оказывает сопротивление резанию. Эта сила, прогибая резец, обрабатываемую деталь и части станка, ухудшает точность и чистоту обработки. На преодоление ее расходуется электроэнергия, потребляемая двигателем станка. Основными причинами возникновения силы сопротивления резанию являются: 1) силы, препятствующие деформации и скалыванию элементов стружки; 2) силы трения контактных поверхностей резца, стружки и обрабатываемой детали. Исследованиями установлено, что усилие деформации срезаемого слоя составляет около 90% общей силы сопротивления резанию. Из сказанного следует, что сопротивление резанию может быть уменьшено в первую очередь уменьшением деформации срезаемого слоя металла и до некоторой степени сил трения. Эта задача имеет большое практическое значение для создания нормальных условий работы на токарных и других металлорежущих станках.[1] Сила сопротивления резанию и ее составляющие. При внедрении в материал режущего инструмента на его переднюю и заднюю поверхности действуют нормальные силы N1, N2 и силы трения F1, F2 (рис.1.).

Считая клин абсолютно жестким телом, можно после сложения всех сил получить общую равнодействующую силу R, являющуюся силой сопротивления резанию. Учитывая сложности определения нормальных сил и сил трения, для удобства расчета технологических параметров процесса резания силу R раскладывают в трехосной системе координат X-Y-Z на составляющие, которые измеряют динамометром или рассчитывают по эмпирическим формулам. При свободном ортогональном резании таких составляющих две: в направлении вектора скорости резания - Pz и перпендикулярно поверхности резания - Py. Для практических целей обычно используется не сама равнодействующая сила R, а ее составляющие Рz, Рy, Рx (рис.2). При этом: величина силы Рz определяет крутящий момент резания, по которому определяются: мощность станка, параметры зубчатых колес и валов механизма скоростей станка, параметры зуба и корпуса режущего инструмента; от величины силы Рy зависят: прогиб обрабатываемой детали и ее точность, параметры деталей механизма поперечной подачи; величина силы Рx является исходной для расчета параметров деталей механизма продольной подачи станка. Кроме этого, составляющие силы резания используются при расчетах параметров шпиндельного узла и жесткости станка.

Три указанные составляющие силы резания взаимно перпендикулярны; поэтому величина и направление равнодействующей силы определяются как диагональ параллелепипеда [1]

Соотношение величин составляющих сил Pz, Py, Px не остается постоянным и зависит от геометрических параметров рабочей части резца, элементов режима резания (v, t, s), износа резца, физико-механических свойств обрабатываемого материала и условий резания. Отношения Py/Pz и Px/Pz возрастают с увеличением износа резца; увеличение подачи увеличивает отношение Px/Pz; уменьшение главного угла в плане увеличивает отношение Py/Pz. В некоторыхт случаях обработки одной из двух составляющих (Px или Py) может и не быть. Например, при разрезке прутка отрезным резцом отсутствует сила Px; при подрезке торца трубы резцом с φ=90º и λ=0º отсутствует составляющая Py. Сила Pz действует во всех случаях, и поэтому ее часто называют главной составляющей силы резания или просто силой резания. [1] Удельная сила резания и коэффициент резания. Для приближенного определения силы резания Pz может быть использовано уравнение Pz = pf, Н где f - площадь поперечного сечения среза в мм2; p - удельная сила резания (Н/мм2). Удельная сила р численно равна силе резания, отнесенной к 1 мм2 сечения срезаемого слоя. Так как величина удельной силы зависит от элементов режима резания (v, t, s), геометрических параметров инструмента и условий обработки, значения р, полученные в различных условиях, не могут быть сопоставимы. Поэтому для расчета величин сил резания, как правило, используются различные варианты эмпирических зависимостей. Наиболее часто используется следующая типовая формула:

где i=x,y,z; Cpi, xpi, ypi, kpi - справочные коэффициенты, зависящие от свойств инструментального и обрабатываемого материалов, геометрии инструмента и т.д; t - глубина резания (мм); s - величина подачи (мм/об). Характер действия усилия резания. Сила сопротивления резанию непостоянна по величине. Она то увеличивается, то уменьшается, или, иными словами, пульсирует. Такая пульсация является одной из причин возникновения вибраций (колебаний) при резании, отрицательно влияющих на точность и чистоту обработки, на стойкость резца и состояние станка. Пульсация усилия резания объясняется тем, что по мере внедрения резца в металл сопротивление последнего растет с увеличением деформации срезаемого слоя. Непосредственно за началом скалывания первого элемента стружки давление резко падает до окончания скалывания, когда оно достигает примерно 60% своего наибольшего значения. Затем усилие резания вновь повышается и падает по мере скалывания следующего элемента стружки и т. д. Подобные колебания особенно выражены при обработке хрупких металлов, когда образуется стружка надлома, и в меньшей степени — при резании пластичных металлов, образующих стружку скалывания или сливную. Изменения усилия резания особенно опасны, если частота их совпадает с частотой собственных колебаний технологической системы. В этом случае амплитуда колебаний резко возрастает вследствие наступления резонанса, при котором работа на станке становится невозможной.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 936; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.68.167 (0.011 с.) |

, H

, H