Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определяем основное время, минСодержание книги Поиск на нашем сайте

То = Lрх / Sо · n То =52 / 0,28*500 = 0,37 мин. Задача 197 На вертикально-фрезерном станке 6Т13 производят торцовое фрезерование плоской поверхности шириной В и длиной l; припуск на обработку h. Дано:

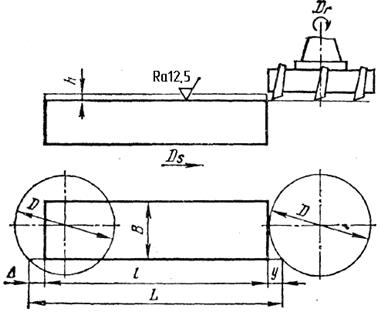

Необходимо: - привести схему обработки с указанием движений резания; - выбрать режущий инструмент; - назначить режимы резания табличным методом; - определить основное время. Решение: Выбор инструмента и его геометрических параметров. Принимаем фрезу торцевую со вставными ножами, оснащенные пластинами из твердого сплава Т5К10 (P30). Данный сплав применяется для черновой обработки стальных штамповок. [7, с.372] Диаметр фрезы равен: Дф≈1,6*В=80*1,6= 128мм. Выбираем фрезу 2214-0003 ГОСТ 24359-80. Диаметр фрезы 125 мм., число зубьев – 8. Вид обработки – несимметричное фрезерование. Геометрические элементы фрезы: - углы в плане: главный угол φ=60°, переходной кромки φо=30°, вспомогательный φ1=5°. - задние углы: главный α=12°, вспомогательный α1=10°. - передний угол γ=-10°. - угол наклона режущей кромки: λ=+10°. [5]

Рисунок 5– Эскиз обработки Назначение режимов резания. 2.1 Определение длины рабочего хода lрх фрезы. lрх =l+ y + Δ где l - длина резания; y – величина врезания инструмента; Δ– величина перебега инструмента; При несимметричном торцевом фрезеровании величина врезания фрезы равна: y=0,3*D=0,3*125=37,5мм [3]. Величина перебега Δ=1..5мм. Принимаем Δ=3мм. Тогда Lрез.=200+37,5+3=240,5мм. Определяем подачу на зуб фрезы Sz, мм/об. Sz= 0,2 мм/зуб [7, с.51, карта ф-3], для НВ до 230 (σв=3,5*НВ) Определяем стойкость инструмента Т, мин. Стойкость фрезы определяется по формуле: Тр=Тм*λ*К где Тм – стойкость фрезы в минутах основного времени λ – коэффициент времени резания; К- коэффициент неравномерности нагрузки фрезы.

Тм=150мин. [7, с.48, карта ф-2] Коэффициент времени резания λ=Lр/Lр.х=200/240,5=0,83. К=К1*К2 где К1 – коэффициент зависящий от отношения пути лезвия инструмента под нагрузкой при ширине В фрезерования, к его пути за полный оборот инструмента. К1=0,3 [7, с.53, карта ф-3] К2 – коэффициент учитывающий неравномерность ширины фрезерования, К2 =0,8. Т.о. стойкость фрезы Тр=150*0,83*0,3*0,8=30мин. 2.4 Определяем скорость резания υ, м/мин V= Vтабл∙К1∙К2∙К3 где К1,К2,К3- коэффициент, зависящий от размеров обработки, от состояния обрабатываемой поверхности, от стойкости материала инструмента. Vтабл.=105 м/мин [7, с. 55, карта ф-4], т.к. материал обработки сталь, при глубине резания t=4мм., и подачи Sz=0,2мм/зуб. К1=1,0 [7, с. 57, карта ф-4] т.к. материал обработки сталь 40х твердостью 228НВ., при обработки инструментом из твердого сплава. K2=0,65 [7, с. 373], т.к. фреза оснащена пластинами из твердого сплава Т5К10 K3=1 [7, с. 58, карта ф-4], при стойкости фрезы 30мин. и значении коэффициента К1=1. V =105∙1∙0,65∙1= 68,25 м/мин. 2.5 Определяем частоту вращения шпинделя n, мин-1

По паспорту станка 6Т13, ближайшая меньшая частота вращения шпинделя n=160мин-1 Определяем действительную скорость резания, м/мин

Определяем минутную подачу, м/мин Расчет минутной подачи: Sм=Sz*Z*n=0,2*8*125= 200мм/мин Уточнение подачи по паспорту станка, Sм=200 мм/мин. Тогда Sz=0,2 мм/зуб. Проверочные расчеты Выбранный режим резания проверяем по характеристикам станка: мощности на шпинделе станка и максимально допустимому усилию, прилагаемому к механизму подачи. Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе: Проведем проверочный расчет по мощности резания. Nрез ≤ 1,2·* Nдв * η, Мощность резания, кВт, при фрезеровании определяется по формуле. N=Nт*K где К- коэффициент зависящий от обрабатываемой поверхности, его твердости, К=1. [7, с. 65, карта ф-6], Nт – мощность резания, согласно графика [7, с. 64]. Определяемая в зависимости от объема срезаемого слоя Q в единицу времени.

По графику определяем: Nт=3 кВт. Nдв =11 кВт; η = 0,75 3 кВт ≤ 1,2 * 11 кВт * 0,75 Т.о. 3 кВт ≤ 10 кВт – условие выполняется, обработка возможна. Вторым условием является то, что горизонтальная составляющая силы резания (усилие подачи) должна быть меньше (или равна) наибольшей силы, допускаемой механизмом продольной подачи станка: Рр ≤ Рдоп. Для станка 6Т13 Рдоп = 15000 Н.

Т.о. 3 кН ≤ 15 кН – условие выполняется, обработка возможна. Определяем основное время, мин Расчет основного машинного времени обработки tм в мин. для станков с прямолинейной подачей.

Литература 1. Бобров В.Ф. Основы теории резания металлов. / Б.Ф. Бобров М.: Машиностроение, 1975.. 2. Васин С.А. Резание материалов: Термомеханический подход к системе взаимосвязей при резании. Учеб. для техн. Вузов / С.А. Васин, А.С. Верещака, В.С. Кушнер. – М. МГТУ, 2001. 3. Нефедов, Н.А. Сборник задач и примеров по резанию металлов и режущему инструменту / Н.А. Нефедов, К.А. Осипов. М: Машиностроение, 1990. 4. Справочник молодого фрезеровщика / под ред. В.Л. Косовского М.: Высш. шк. 1992 5. Справочник молодого фрезеровщика / под ред. А.П. Комлев Мн.: Высш. шк. 1981 6. Режимы резания металлов. Справочник / под ред. Ю.В. Барановского. М.: Машиностроение, 1972. 7. Режимы резания металлов. Справочник / под редакцией А.Д. Корчемкина. М.: НИИТавтопром, 1995. 8. Ящерицын, П.И. Основы резания материалов и режущий инструмент/ П.И.Ящерицын, М.Л.Еременко, Н.И.Жигалко. Минск: Вышэйшая школа, 1975.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1135; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.99.18 (0.005 с.) |

мин-1

мин-1 м/мин.

м/мин.