Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор инструмента и его геометрических параметров.Содержание книги

Поиск на нашем сайте

Принимаем токарный проходной резец отогнутый правый 2102-0005 ГОСТ 1887-73. Материал рабочей части – пластины – твердый сплав ВК6 (К20) [7, с.373]; материал корпуса резца – сталь 45, геометрические параметры резца - φ =45º. Форма заточки: плоская с положительным передним углом. У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота его корпуса Н = 25 мм. Размеру Н соответствует по стандарту размер ширины корпуса В = 16 мм, т.е. принимаем В x Н = 16 x 25. Принимаем длину проходного резца 150 мм. [3] Назначение режимов резания. Определяем глубину резания t, мм t =(dзаг – dдет) / 2 = (110-102) / 2= 4 мм 2.2 Определяем длину рабочего хода суппорта Lрх, мм Lрх =Lрез+ у+ Lдоп, где Lрез - длина резания; у – величина подвода, врезания, перебега инструмента; Lдоп – дополнительная длина хода, вызванная особенностями наладки и конфигурации детали Lрез= 140 мм, по условию задачи у = 2+ 3= 5 мм [7, приложение 3, с. 300, ] Lдоп= 0 Lрх= 140+5 =145 мм 2.3 Определяем подачу на оборот шпинделя Sо, мм/об Sо = 0,6 мм/об [7, с.15, карта Т-3] Уточняем по паспорту станка Sо пасп. = 0,6 мм/об Определяем стойкость инструмента Т, мин Т = Тм * λ, где Тм – нормированная стойкость инструмента в минутах основного времени; λ – коэффициент времени резания. Тм = 50 мин. [7, с.26, карта Т-3] λ= Lрез /Lрх λ= 140 / 145 = 0,96 > 0,7 – можно не учитывать Т = Тм= 50 мин 2.5 Определяем скорость резания υ, м/мин υ= υтабл · К1 ·* К2 *· К3, где υтабл – скорость по таблице, м/мин; К1, К2, К3 – коэффициенты, зависящие соответственно от марки и твердости обрабатываемого материала, группы твердого сплава и стойкости инструмента. υтабл.= 88 м/мин [7, с. 21, карта Т-4], т.к. обрабатывается чугун, глубина резания t=4мм. подача Sо = 0,6 мм/об, геометрические параметры резца - φ =45º. К1= 1,2 [7, с. 22, карта Т-4], т.к. материал заготовки серый чугун, твердость которого 200 НВ К2= 0,75 [7, с. 23, карта Т-4], т.к.. материал рабочей части – пластины – твердый сплав ВК6 (К20). К3= 1,25 [7, с. 21, карта Т-4], т.к. стойкость резца равна 50мин, при значении коэффициента К1 1,2. υ.= 88*1,2*0,75*1,25= 99 м/мин 2.6 Определяем частоту вращения шпинделя n, мин-1 n = 1000* υ / π * D = 1000 * 99 / 3,14 *110= 286,62 мин-1 Уточняем по паспорту станка, принимаем ближайшее меньшее значение n пасп =250 мин-1 Определяем действительную скорость резания, м/мин υдейств.= π *·D * n/ 1000 = 3,14 *110·*250 /1000 = 86,4 м/мин Проверочные расчеты Nрез ≤ 1,2·* Nдв * η, где Nрез – мощность, затрачиваемая на резание, кВт; Nдв – мощность двигателя станка, кВт; η - КПД станка. Nрез= Рz *·υ / 60, где Рz – сила резания, кН Рz = Рz табл ·t где Рz табл – главная составляющая силы резания по таблице, кН Рz табл = 0,97 кН [7, с. 27, карта Т-6], т.к. обрабатывается чугун, подача Sо = 0,6 мм/об Рz = 0,97 * 4 = 3,9 кН Nрез = 3,9 * 86,4 / 60 = 5,6 кВт Nдв = 10 кВт; η = 0,75 5,6 кВт ≤ 1,2 * 10 кВт * 0,75 5,6 кВт ≤ 9 кВт – условие выполняется, обработка возможна 3. Определяем основное время, мин То = Lрх / Sо * n =145 / 0,6*·250 = 0,96 мин.

Задача 160 На вертикально-сверлильном станке производят сверление отверстия диаметром D и глубиной l. Толщина заготовки L. Обработка с охлаждением. Шероховатость обработанной поверхности Ra=12,5 мкм (Ñ3). Дано:

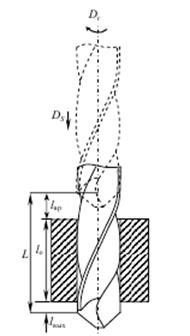

Необходимо: - привести схему обработки с указанием движений резания; - выбрать режущий инструмент; - назначить режимы резания табличным методом; - определить основное время. Решение: Выбор инструмента и его геометрических параметров. Принимаем сверло спиральные с коническим хвостовиком, оснащенное пластиной из твердого сплава 2301-1439 ГОСТ 22736-77 Материал рабочей части – пластины – твердый сплав ВК8[3]; геометрические элементы сверла:2φ=118°,λ=16°,ω=20°,ω1=6°.

Рисунок 4– Эскиз обработки Назначение режимов резания. Определяем глубину резания t, мм t =dотв / 2 = 26 / 2=13 мм. Определение длины рабочехо хода lрх lрх =lр+lвр+ lвых где lр - длина резания; lвр – величина подвода, врезания, перебега инструмента; lвых – дополнительная длина хода, вызванная особенностями наладки и конфигурации детали lрез= 40 мм, по условию задачи lвр = 10 мм; [7, приложение 5, с. 419, ] lвых = 2 мм; lрх =40+10+2=52мм. Определяем стойкость инструмента Т, мин Т = Тм * λ, где Тм – нормированная стойкость инструмента в минутах основного времени; λ – коэффициент времени резания. Тм = 50 мин. [7, с.69, карта с-2] λ= lрез /lрх λ= 40 / 52 = 0,76 > 0,7 – можно не учитывать Т = Тм= 50 мин Определяем подачу на оборот шпинделя Sо, мм/об Sо = 0,27 мм/об [7, с.69-71, карта c-3], для 3-ей группы подач Уточняем по паспорту станка Sо пасп. = 0,28 мм/об. 2.5 Определяем скорость резания υ, м/мин υ= υтабл ·* К1 ·* К2 * К3, где υтабл – скорость по таблице, м/мин; К1, К2, К3 – коэффициенты, зависящие соответственно от марки и твердости обрабатываемого материала, группы твердого сплава и стойкости инструмента. υтабл.= 20 м/мин [7, с.75, карта c-4], т.к. обрабатывается чугун, L/D=40/26=1,53, для 3-ей группы подач. Табличное значение нужно увеличить в 2раза, т.к. обработка производиться инструментом из твердого сплава. υтабл.=40 м/мин К1= 1,0 [7, с. 75, карта с-4], т.к. материал заготовки серый чугун, твердость которого 210 НВ К2= 1,0 [7, с. 75, карта с-4], т.к отношение принятой и рекомендуемой подачи ≈1. К3= 1,0 [7, с. 75, карта с-4] υ.= 40*1*1*1= 40 м/мин 2.6 Определяем частоту вращения шпинделя n, мин-1 n = 1000* υ / π * D = 1000 * 40 / 3,14 *26=490 мин-1 Уточняем по паспорту станка, принимаем ближайшее меньшее значение n пасп =500 мин-1 Определяем действительную скорость резания, м/мин υдейств.= π ·D · n/ 1000 = 3,14 *26·*500 /1000 = 40,8 м/мин Проверочные расчеты Проведем проверочный расчет по осевой силе резания. Осевая сила резания (усилие подачи) должна быть меньше (или равна) наибольшей силы, допускаемой механизмом подачи станка: Рр ≤ Рдоп. Для станка 2Н135 набольшее усилие подачи Рдоп = 15000 Н. Осевая сила резания, равна:

где Ротабл. – осевая сила резания по таблице, кН. Кр – коэффициент, зависящий от обрабатываемого материала. Ро=10,7 кН. [7, с. 81, карта с-8], т.к обрабатывается отверстие диаметром 26мм., при подачи S0=0,28 мм/об. К=0,75[7, с. 81, карта с-8], т.к. материал заготовки серый чугун, твердость которого 210 НВ

Т.о. 8 кН ≤ 15 кН – условие выполняется, обработка возможна. Проведем проверочный расчет по мощности резания. Nрез ≤ 1,2·* Nдв * η, где Nрез – мощность, затрачиваемая на резание, кВт; Nдв – мощность двигателя станка, кВт; η - КПД станка. Nрез= Nрез таб *·КN*n/1000 где Nрез таб – мощность резания по таблице, кВт. КN – коэффициент зависящий от обрабатываемого материала. Nрез таб =8,3 кВт [7, с. 52, карта с-8], т.к. подача Sо = 0,28 мм/об КN =0,75 [7, с. 36, карта Т-5], т.к обрабатывается чугун НВ=210 Nрез = 8,3*0,75*500/1000=3,11 кВт. Nдв =4 кВт; η = 0,75 3,11 кВт ≤ 1,2 * 4 кВт * 0,75 3,11 кВт ≤ 3,6 кВт – условие выполняется, обработка возможна. Проведем проверочный расчет по крутящему моменту: Мкр=10 4* Nрез /n Мкр=10000*3,11/500= 62,2 Н*м По паспорту станка наибольший крутящий момент 400 Н*м. Т.о. условие выполняется, обработка возможна.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 425; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.007 с.) |