Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ультразвук в технологии отмывки электронных блоковСодержание книги

Поиск на нашем сайте

Технологии очистки электронных модулей от загрязнений постоянно совершенствуются. Широко использующаяся в России спиртобензиновая смесь для отмывки плат от остатков флюса и технологических загрязнений теряет эффективность по мере уменьшения размеров компонентов. В уменьшающихся паузах и зазорах нет нужного обмена раствора, чтобы вымыть оттуда технологические загрязнения. Практикуемая за рубежом конденсационная очистка, использующая хлорированные и фторированные углеводы, наносит вред экологии нашей планеты и в перспективе исчезает. В то же время требования к качеству отмывки непрерывно повышаются. Чистота стала актуальным фактором качества во многих сферах промышленности, чего не было в прошлом. В электронной индустрии, где чистота была всегда важна, она стала еще более критическим фактором в обеспечении состоятельности высоких технологий. Создается впечатление, что каждое усовершенствование технологии требует все большего и большего внимания к чистоте для его реализации. В результате технологии очистки в течение последних нескольких лет были критически пересмотрены. Многие из них теперь основаны на использовании ультразвуковых методов очистки. Ультразвук (УЗ) – это упругие колебания и волны, частота которых выше 15÷20 кГц. Нижняя граница области ультразвуковых частот, отделяющая ее от области слышимого звука, определяется субъективными свойствами человеческого слуха и является условной. Верхняя граница обусловлена физической природой упругих волн, которые могут распространяться лишь в материальной среде, т. е. при условии, что длина волны значительно больше свободного пробега молекул в газах или межатомных расстояний в жидкостях и твердых телах. Поэтому в газах верхнюю границу частот ультразвука определяют из условия приблизительного равенства длины звуковой волны и длины свободного пробега молекул. При нормальном давлении она составляет 109 Гц. В жидкостях и твердых телах определяющим является равенство длины волны межатомным расстояниям, и граничная частота достигает 1012÷1013 Гц. В зависимости от длины волны и частоты ультразвук обладает специфическими особенностями излучения, приема, распространения и применения, поэтому область ультразвуковых частот удобно подразделить на три подобласти: низкие – 104÷105 Гц; средние – 105÷107 Гц; высокие – 107÷109 Гц. Упругие волны с частотами 108÷1013 Гц принято называть гиперзвуком.

Ультразвуковые волны по своей природе не отличаются от упругих волн слышимого диапазона, а также от инфразвуковых волн. Распространение ультразвука подчиняется основным законам, общим для акустических волн любого диапазона частот, обычно называемых звуковыми волнами. К основным законам их распространения относят законы отражения и преломления звука на границах различных сред, дифракция и рассеяние звука при наличии препятствий и неоднородности в среде и неровности на границах, законы волноводного распространения в ограниченных участках среды. Хотя физическая природа ультразвука, условия его распространения и основные законы те же, что и для звуковых волн любого диапазона частот, он обладает рядом специфических особенностей, определяющих его значимость в науке и технике. Для низкочастотной области ультразвука длины волн не превышают в большинстве случаев нескольких сантиметров и лишь вблизи нижней границы диапазона достигают в твердых телах нескольких десятков сантиметров. Ультразвуковые волны затухают значительно быстрее, чем волны низкочастотного диапазона, так как коэффициент поглощения звука (на единицу расстояния) пропорционален квадрату частоты. Еще одна весьма важная особенность ультразвука – возможность получения высоких значений интенсивности при относительно небольших амплитудах колебательного смещения, так как при данной амплитуде интенсивность прямо пропорциональна квадрату частоты. Амплитуда колебательного смещения на практике ограничена прочностью акустических излучателей. Важнейшим нелинейным эффектом в ультразвуковом поле является кавитация – возникновение в жидкости массы пульсирующих пузырьков, заполненных паром, газом или их смесью. Сложные движения пузырьков, их захлопывания, слияния друг с другом и т. д. порождают в жидкости импульсы сжатия (микроударные волны) и микропотоки, вызывают локальное нагревание среды, ионизацию. Эти эффекты оказывают влияние на вещество: происходит разрушение находящихся в жидкости твердых тел (кавитационная эрозия), инициируются или ускоряются различные физические или химические процессы (рис. 1.16.1).

При распространении ультразвуковой волны даже сравнительно небольшой интенсивности (всего несколько ватт на квадратный сантиметр) в жидкости возникает переменное звуковое давление, амплитуда которого достигает порядка нескольких атмосфер. Под действием этого давления жидкость попеременно испытывает сжатие и растяжение. Жидкость без существенного изменения ее свойств можно сильно сжать. Иначе обстоит дело, если в жидкости создать разрежение: уже простое уменьшение давления над водой приводит к закипанию и парообразованию в объеме воды. Нечто аналогичное происходит и при распространении ультразвуковой волны в жидкости: растягивающие усилия в области разрежения волны приводят к образованию в жидкости разрывов, т. е. мельчайших пузырьков, заполненных газом и паром. Эти пузырьки получили название кавитационных, а само явление стали называть ультразвуковой кавитацией. Кавитационные пузырьки в некоторой области жидкости возникают всякий раз, когда до этой области доходит фаза разрежения ультразвуковой волны.

Рис. 1.16.1 Как правило, кавитационные, пузырьки долго не живут: уже следующая за разрежением фаза сжатия приводит к захлопыванию большей их части. Поэтому кавитационные пузырьки исчезают практически сразу вслед за прекращением облучения жидкости ультразвуком. При захлопывании кавитационного пузырька возникает ударная волна, развивающая громадные давления. Если ударная волна встречает на своем пути препятствие, она слегка разрушает его поверхность. Поскольку кавитационных пузырьков много и захлопывание их происходит много тысяч раз в секунду, кавитация может произвести значительные разрушения. Кавитация была впервые обнаружена при изучении быстрого движения твердых тел внутри жидкости. Огромную разрушающую силу этого явления почувствовали в первую очередь инженеры, испытывающие гребные винты судов. При большой скорости вращения лопастей винта происходит образование кавитационных пузырьков, аналогичное тому, которое имеет место при распространении ультразвуковой волны. Кавитация приводит к разрушению материала, из которого изготовлены гребные винты. В этом смысле кавитация – вредное явление. Однако создание ультразвуковых генераторов сделало возможным управление кавитационным процессом, а значит и полезное применение его на практике. Очистка в большинстве случаев требует, чтобы загрязнения были растворены (в случае растворения солей), счищены (в случае нерастворимых солей) или и растворены, и счищены (как в случае нерастворимых частиц, закрепленных в слое жировых пленок). Механические эффекты ультразвуковой энергии могут быть полезны как для ускорения растворения, так и для отделения частиц от очищаемой поверхности. Ультразвук также можно эффективно использовать в процессе ополаскивания. Остаточные химикалии моющих средств могут быть быстро удалены ультразвуковым ополаскиванием. При удалении загрязнений растворением растворителю необходимо войти в контакт с загрязняющей пленкой и разрушить ее. По мере того, как растворитель растворяет загрязнения, на границе растворитель-загрязнение возникает насыщенный раствор загрязнения в растворителе, и растворение останавливается, поскольку нет доставки свежего раствора к поверхности загрязнения.

Воздействие ультразвука разрушает слой насыщенного растворителя и обеспечивает доставку свежего раствора к поверхности загрязнения. Это особенно эффективно в тех случаях, когда очистке подвергаются “направленные” поверхности с лабиринтом пазух и рельефа поверхностей. К таким относятся печатные платы и электронные модули. Некоторые загрязнения представляют собой слой нерастворимых частиц, прочно сцепленный с поверхностью силами ионной связи и адгезии. Такие частицы достаточно только отделить от поверхности, чтобы разорвать силы притяжения и перевести их в объем моющей среды для последующего удаления. Кавитация и акустические течения срывают с поверхности загрязнения типа пыли, смывают и удаляют их. Загрязнения, как правило, многокомпонентны и могут в комплексе содержать растворимые и нерастворимые компоненты. Эффект ультразвука в том и состоит, что он эмульгирует любые компоненты, т. е. приводит их в моющую среду и вместе с ней удаляет их с поверхности изделия. Чтобы ввести ультразвуковую энергию в систему очистки, необходим ультразвуковой генератор, преобразователь электрической энергии генератора в ультразвуковое излучение и измеритель акустической мощности. Электрический ультразвуковой генератор конвертирует электрическую энергию на ультразвуковой частоте. Это выполняется известными способами и не имеет какой-либо специфики. Однако, предпочтительнее использовать цифровую технику генерации, когда на выходе получаются прямоугольные импульсы чередующейся полярности. Коэффициент полезного действия таких генераторов близок к 100 %, что позволяет решать проблему энергоемкости процесса. Использование сигнала прямоугольной формы приводит к акустическому излучению, богатому гармониками. Преимущества многочастотной системы очистки состоят в том, что в объеме моющей среды не образуется “мертвых” зон в узлах интерференции. Поэтому многочастотное ультразвуковое облучение позволяет располагать объект очистки практически в любой зоне ультразвуковой ванны. Другим приемом избавления от “ мертвых зон ” является использование генератора с качающейся частотой. В этом случае узлы и пучности интерференционного поля перемещаются на различные точки очищающей системы, не оставляя без облучения какие-либо участки для очистки. Но коэффициент полезного действия таких генераторов относительно низкий.

С помощью ультразвукового оборудования обеспечивается удаление следующих видов загрязнений: 1. Загрязнения в виде твердых и жидких пленок, с примесью механических загрязнений. 2. Загрязнения в виде твердых осадков, находящихся на поверхности изделий, материалов и деталей, механические загрязнения в виде твердых частиц металла, металлической стружки, а также пигментов. Их отличительная особенность – инертность к растворителям, при затвердевании они образуют трудно отделимую корочку. Водорастворимые или частично растворимые полярные органические и неорганические соединения. 3. Загрязнения в виде продуктов коррозии (ржавчины, окалины, шлама). 4. Предохраняющие, консервирующие и защитные покрытия. Защитные эмали, смазочные масла, наклеечные смолы. Учитывая большое многообразие загрязнений, процесс отмывки печатных узлов в установках происходит в несколько этапов. 1-й этап: отмывка. Для активирования моющей жидкости в ванне устанавливают следующие устройства: ультразвуковой генератор; систему циркуляции и фильтрации раствора через фильтр; встроенные нагреватели для подогрева; модули охлаждения для стабилизации температуры жидкости; компрессор с системой барботирования сжатым воздухом; систему струйной промывки внутри объема. 2-й этап: первое ополаскивание. Осуществляется проточной водопроводной водой. Процесс подачи воды управляется электромагнитным клапаном, использованная вода сливается через сливное отверстие. Для улавливания загрязнений с поверхности воды в ванне ополаскивания устанавливается скимер. На этом этапе учитываются время ополаскивания и скорость тока воды. 3-й этап: финишное ополаскивание. Осуществляется деионизированной водой. Для выполнения этой задачи ванна оснащена системой циркуляции, в состав которой входят 2 фильтра с активированным углем, ионообменный фильтр на основе смешанной смолы (для удаления ионных загрязнений), измеритель проводимости деионизированной воды. При этом обеспечивается подогрев воды до температуры около 40 ºС. 4-й этап: сушка. Осуществляется обдувом горячим воздухом без его циркуляции. Температура воздуха до 80 ºС. Время сушки определяется с учетом сложности печатного узла (разъемы, преобразователи, пластиковые компоненты с большим объемом полостей). Применение ультразвука в технологии очистки позволяет значительно улучшить качество удаления загрязнений в труднодоступных участках изделий без применения органических растворителей, что сокращает применение ручного труда и, как следствие, временные затраты. Кроме того, применение современных моющих жидкостей вместо растворителей повышает экологичность процесса. Технология герметизации САУ САУ эксплуатируется в различных климатических условиях, и на ее надежность оказывают влияние и температура окружающей среды, и влажность, и наличие микроорганизмов, и пыль, и радиация. Под действием температуры изоляторы деструктируют, что снижает их физико-механические свойства, выделяются летучие вещества. Повышение температуры способствует увеличению их влажности по глубине и объему, повышает хрупкость, а также увеличивает влияние других факторов.

Влага проникает в поры материала, вызывает возрастание диэлектрических потерь, паразитных емкостей, снижение изоляционных свойств диэлектриков, магнитных характеристик и нарушения режимов работы электрических цепей. Молекулы воды, растворяя углекислый газ, сернистые и другие соединения вызывают химическую и электрохимическую коррозию металлических поверхностей. Существенно усугубляют эти процессы микроорганизмы (плесень, бактерии), выделяя продукты жизнедеятельности, состоящие из разнообразных органических кислот. Пыль адсорбирует влагу, является сборником органических веществ. Солнечная радиация – тепловое + УФ излучения – способствует окислению и химическому разложению полимеров, изменению электрических свойств материалов. Для защиты САУ от климатических воздействий применяют герметизацию элементов, сборочных единиц и изделий в целом. Герметизация обеспечивает стабилизацию процессов на поверхности функциональных блоков или в их объеме, параметров САУ при изменении состояния окружающей среды. Все методы герметизации условно делят на две группы: бескорпусную и корпусную изоляции. К бескорпусной изоляции относятся пропитка, обволакивание и пассивирование. Ко второй группе относят герметизацию изоляций в корпусах из неорганических материалов, литьевым прессованием, заливкой и капсулированием. При герметизации необходимо выполнение следующих условий: 1. Перед влагозащитой требуется тщательно очистить изделия от всех видов загрязнений и полностью удалить из них влагу. 2. При выборе материалов предпочтение отдается химически чистым материалам, они должны обладать низкой влагопроницаемостью, высокой нагревостойкостью и отсутствием релаксационных процессов образования поверхностных электрических зарядов. 3. Температурные коэффициенты линейных расширений (ТКЛР) герметизирующих материалов, материалов корпусов изделий и электрических выводов должны быть максимально близкими. 4. Режимы отверждения герметизирующих материалов выбирают исходя из температуры эксплуатации САУ с учетом нагревостойкости конструкционных материалов и ЭРЭ САУ. 5. Остаточные напряжения должны быть 6. Герметики в процессе эксплуатации не должны дегазировать. 7. Герметики на стадии их изготовления не должны загрязнять исходные материалы, окружающую среду, а растворители должны быть удалены при полимеризации. Выбор типа герметика и ТП герметизации САУ зависит от условий эксплуатации САУ и от экономических факторов. В промышленности используется значительный перечень герметиков, каждый из них характеризуется комплексом электроизоляционных, теплофизических и механических свойств. Кроме того, герметики должны обладать приемлемыми технологическими свойствами: скоростью отвердения, температурой полимеризации, требуемым давлением ( В основном для герметиков используют органические полимеры и композиции на их основе: термопластичные и термореактивные. Они характеризуются доступностью сырья, простотой переработки, широким диапазоном свойств, возможностью автоматизации ТП, экономичностью. К термопластикам для герметизации относятся полиэтилен, полистирол, фторопласты, полиамиды, полиимиды. У них высокие диэлектрические и механические свойства. Термореактивные материалы обладают более высокой нагревостойкостью, их применяют при герметизации изделий в целом. Они образуются на основе поликонденсационных смол (фенолоальдегидных, полиэфирных, эпоксидных), полиуретанов, кремнийорганических материалов, каучуков и их сочетаний. Для герметизации находят применение и неорганики, которые практически не адсорбируют влагу, обладают высокой нагревостойкостью и стойкостью к воздействию механических нагрузок, не дегазируют. Из них изготавливают вакуум-плотные корпуса (металлические, стеклянные, керамические) или наносят защитные покрытия (легкоплавкие халькогенидные стекла, окисные пленки кремния или алюминия, нитриды кремния). Использование вакуум-плотных корпусов усложняет сборку и герметизацию САУ, требует дополнительных материальных, людских и экономических затрат, затрудняет механизацию и автоматизацию ТП. Поэтому их применение целесообразно при особо жестких требованиях к САУ. Пленочные защитные покрытия, толщиной 0,5÷10,0 мкм, применяют в производстве ИС на стадии изготовления. По виду полимерные материалы герметиков делят на лаки, эмали и компаунды. Пропиточные лаки состоят из пленкообразующих веществ (масел, натуральных или синтетических смол) и растворителей, часто с добавкой пластификаторов, ускорителей отверждения (сиккативы) и фунгицидов (противогрибковых веществ). Для пропитки катушек индуктивности магнитопроводов, деталей из текстолита, гетинакса и стеклотекстолита чаще используют алкидномеламиновый лак (МЛ-92), алкиднофенольный лак (ФЛ-98), кремнийорганический лак (КЛ-835), полиэфирноэпоксидный лак (ПЭ-933) и др. Все перечисленные лаки могут применяться и как покровные при обволакивании. Для влагозащиты ПП (печатных плат), гибких кабелей, высокочастотных ячеек применяют лаки УР-231, ЭП-9114, ЭП-730, ФЛ-582, ФП-525. Однако высокое содержание растворителей в лаках не позволяет полностью ликвидировать пустоты, затрудняет сушку, усложняет ТП и делает его пожаро- и взрывоопасным. Более предпочтительными являются маловязкие составы без растворителей. Это эпоксидные (ЭПК-5, ЭПК-6), эпоксидно-метакриловые (КП-101, КП-103, ЭПМ-1), полиуретановые (КТ-102) и другие пропиточные компаунды. Компаунды – механические смеси, без растворителей, на основе полимерных материалов, отвердителей, наполнителей, пластификаторов, пигментов и специальных добавок. Наиболее широко в производстве САУ применяются эпоксидные компаунды, что обусловлено их высокими техническими свойствами (хорошей адгезией, малой усадкой, высокой электрической прочностью (мало влияет увлажнение и нагревание), высокой механической прочностью, низкой влагопроницаемостью). Однако при температурах T =110÷130 ˚C их электрофизические характеристики снижаются. Для заливки трансформаторов (НЧ и ВЧ), выпрямителей и функциональных блоков применяют эпоксидные компаунды (ЭЗК-6, … ЭЗК -10, … ЭЗК -13, ЭЗК-67-1), для линий задержки, импульсных трансформаторов и дросселей, магнитных матриц ЭВМ – эпоксиднотиоколовые компаунды (10÷200, 12÷200), для толстопленочных микросборок – эпоксидные компаунды на основе вязкомолекулярного каучука (30-317Д, 31-138ДФ). Эластичные кремнийорганические компаунды типа «Виксинт», «Эластосил» и др. обладают повышенной (до 250 ºС) нагрево- и влагостойкостью, низкими внутренними напряжениями, способностью отвердевать при нормальных комнатных условиях (большинство). Их применяют для защиты полупроводниковых приборов и ИС, катушек индуктивности из микропроводов, магнитопроводов из феррита и пермаллоя. Но эти компаунды обладают низкой адгезией и механической прочностью. Они дегазируют продукты, ускоряющие коррозию металлов, и толщина заливочного состава не должна превышать 2÷3 мм. Порошковые составы герметиков на основе эпоксидно-кремнийорганических и полиэфирных смол обладают высокими техническими свойствами, приемлемой технологичностью, допускают механизацию и автоматизацию, при термообработке быстро (5 мин) затвердевают при малых (0,5÷5,0 Мпа), удельных давлениях. Для герметизации методом напыления применимы компаунды ЭП-49С, ПЭП-117, ЭПВ-10. Для пресс-изолирования применяют порошкообразные таблетированные компаунды УП-2193, ЭПК-5, ПЭК-19, КД-2 или быстроотверждаемые опрессовочные компаунды «премикс» – КЭП-2, КФ-1, ЭКП-200, ЭФП-63. Порошкообразные компаунды применяют для герметизации ЭРЭ, ГИС, транзисторов, коммутационных и др. малогабаритных изделий для эксплуатации в тропиках. Пенокомпаундные – газонаполненные полимерные материалы имеют ячеистую структуру, образованную замкнутыми порами. Вспенивание происходит под действием газов, выделяющихся в результате взаимодействия компонентов с последующим спеканием гранул при T =60÷180 ºC. Их применяют для повышения тепло-, звуко- и электроизоляционных свойств САУ, а также влаго- и вибростойкости, устойчивости к действию масел, щелочей, грибковой плесени на ЭРЭ, блоков и изделий в целом, а также для фиксации ЭРЭ в аппаратуре. К этой группе герметизирующих материалов относятся пенополиуретаны ПУ-101Т, ППУ-3М-1, вспенивающийся полистирол (ПСВ), кремнийорганический пенопласт (К-40), пеногерметики на основе низкомолекулярных кремнийорганических каучуков («Силпен», ВПГ-2), пеноэпоксиды (ПЭ-9, ПЭН-И-80К) и др. Кроме того, для защиты изделий или отдельных их участков поверхности применяют эмали. Эмали – это составы, в которые кроме пленкообразующих веществ введены частицы наполнителей и пигментов. Область назначения – отделочные работы при герметизации изделий. Структура ТП герметизации включает операции: входного контроля материалов и деталей; подготовку форм, капсул и корпусов; приготовление герметизирующих составов; подготовку герметизируемых изделий; герметизацию изделий; контроль качества герметизации. При входном контроле оцениваются технологические и физико-механические свойства материалов, качество изделий по механическим, эргономическим и функциональным показателям. Наиболее важные технологические свойства материалов – вязкость, текучесть, легкость извлечения из формы, усадка, прочность сцепления с выводами, жизнеспособность, степень экзотермичности и др. От вязкости зависит степень заполнения щелей, пор и капилляров, а также остаток в материале воздушных включений. При вязкости жидких компонентов ≈5000 сП (стокс) для заливки и ≈100 сП для пропитки ТП герметизации проходит нормально. Однако при малой вязкости имеет место сильная усадка материала полимера, что ведет к возникновению значительных внутренних напряжений, повышению хрупкости и снижению электрических характеристик и теплопроводности. Поэтому в ТП необходимо автоматизировать процесс стабилизации вязкости герметизирующей композиции. Для этих целей находят применение ультразвуковые вискозиметры, работающие на принципе измерения затухания УЗ колебаний, возбуждаемых электромагнитным вибратором, достаточно точно при T =+90÷+340 ºC. Текучесть пластмассы зависит от ее состава, типа смолы, вида и количества наполнителя, а также режимов полимеризации. Текучесть определяется длиной спирали в пресс-форме со спиральным каналом при определенных Экспериментально установлено, что изделия и монтажные соединения не повреждаются при герметизации жидкими компонентами, если текучесть материала не менее 500÷700 мм в пресс-форме со спиралевидным каналом, а скорость ее подачи не более 5÷10 см/с. Усадка определяется линейными размерами прессованного изделия. Отверждение компаунда часто носит экзотермический характер, т. е. проходит с выделением тепла. При наличии значительной массы отвод тепла затруднен, а композиция интенсивно разогревается. Это является причиной химического разложения, образования пор, трещин (пустых). Для оценки степени экзотермичности составляют график

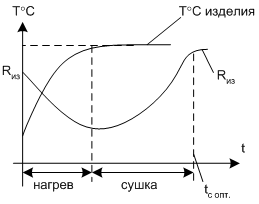

При высокой прочности сцепления выводов с полимером обеспечивается влагозащита. Контроль адгезионных свойств осуществляют на пробных образцах круглого или прямоугольного поперечного сечения по величине усилия извлечения вывода из герметика вдоль оси вывода. Используемые при герметизации формы разделяют на съемные и несъемные. Первые изготавливают из высококачественных инструментальных сталей или алюминиевых сплавов, а вторые – как из металлов, так и из термореактивных пластмасс (кремнийорганических каучуков, полиуретанов и др.). Для уменьшения адгезии к форме, рабочие поверхности последней полируют, хромируют или плакируют фторопластом, иногда покрывают антиадгезионной смазкой. Для снижения адгезии с формой используют полиизобутилен, каучук, поливиниловый спирт и др. Смазка наносится кистью тонким слоем с последующей сушкой при комнатной температуре в течение 15÷30 мин. При многократном использовании форм, последние сушат при T =+180÷+200 ºC в течение 2 ч. Формы из металла применяют для крупногабаритных изделий в мелкосерийном и серийном производстве. Более экономичны пластмассовые корпуса форм, их можно объединять в многоячеечные комплексы. Герметизирующие составы чаще всего представляют собой многокомпонентные системы. Их перед использованием смешивают в определенном соотношении. Качество приготовленной смеси определяется точностью дозирования компонентов и однородностью смеси, т. е. готовая смесь должна быть гомогенной по составу. Для приготовления гомогенной смеси применяют различные смесители (миксеры) с продавливанием смеси, для повышения однородности, через сита. Заканчивается процесс приготовления герметика удалением газов. Для этих целей используют вакуумные камеры с подогревом, при этом удается удалить до 98 % влаги. Такая герметизирующая масса шнеком через фильеру подается в герметизирующее оборудование. При необходимости понижения содержания газов в герметике его обезгаживают (дегазируют) многократно. Для удаления загрязнений с поверхностей герметизируемых изделий применяют различные материалы и оборудование. В том числе растворители, УЗ или механические воздействия абразивом. При их выборе учитывают характер загрязнения, требования к качеству, материал изделия, его физико-химические свойства (термостойкость, прочность), форму и размеры изделий, требования техники безопасности и противопожарной техники, экономичность процесса. Перед герметизацией из изделия удаляется влага путем его нагрева до температуры выше температуры кипения воды (рис. 1.17.1). В зависимости от способа нагрева герметизируемых изделий различают: конвекционную, радиационную и индукционную сушки.

Рис. 1.17.1 Конвекционная сушка – это естественная или принудительная циркуляция нагретого воздуха. Ее недостатки: высокая неравномерность температуры по объему, низкая производительность и качество сушки. Радиационная сушка – это сушка в ИК излучении. Она более производительна и более эффективна. Для радиационной сушки применимы лампы накаливания с отражателями, теплоизлучающие панели с подогревом газовыми горелками или электронагревателями. Этот метод обеспечивает высокую чистоту процессов, низкие градиенты температур по поверхности изделия и/или локальность нагрева поверхности, но по глубине имеют место значительные градиенты температур, что обусловлено малой глубиной проникновения ИК из-лучений, и характеризуются как недостаток. Индукционная сушка осуществляется в поле высокой частоты вследствие нагрева при увеличении диэлектрических потерь. Этот метод характеризуется равномерностью нагрева материала по всей толщине, независимостью от формы и размеров, высокой производительностью. Его недостаток – недопустимость наличия в изделии токоведущих элементов. Производительность процесса сушки в любом случае определяется скоростью испарения влаги с поверхности и скоростью ее подвода из внутренних слоев к поверхности. В общем виде выражение, описывающее скорость испарения, имеет вид:

где При наложении вакуума процесс интенсифицируется, и при подогреве еще ускоряется, так как при Совмещение операций сушки и пропитки изделия устраняет поглощение влаги изделием на этапе межоперационного транспортирования. Скорость подвода влаги из объема материала к его поверхности описывается выражением вида

где Бескорпусная герметизация производится нанесением различными методами тонких и сверхтонких покрытий из органических и неорганических материалов. Пленки из неорганических материалов, обладая малой толщиной, значительной пористостью и низкой механической прочностью, выполняют в основном защитно-пассивные функции, т. е. снижают химическую активность с окружающей средой. Высокая чистота неоргаников и их способность по стабилизации параметров деталей позволяют их использовать в качестве промежуточных слоев перед нанесением дополнительных полимерных покрытий или перед герметизацией в корпусах. Получение пленок из неорганических материалов методами испарения в вакууме обеспечивает их химическую чистоту, исключает термическое воздействие на изделие и позволяет применять материалы с высокой нагревостойкостью. Более производительны и технологичны термические методы покрытий, но они приемлемы для изделий, допускающих высокотемпературный нагрев. Так, слои окисла алюминия получают, например, пиролизом алюминиевых веществ при T =+350÷500 ºC. Пленки Лучшими защитными свойствами (по сравнению с Основной метод получения пленок Наносят стекла пиролитическим разложением тетраэтоксилана при T =+350÷400 ºC в окислительной среде ( Защитные покрытия из органических материалов также применяются для пропитки и обволакивания. Пропитка – процесс герметизации гигроскопических изделий путем заполнения пор, капилляров, воздушных зазоров диэлектрическими материалами, которые могут оставаться жидкими, вязкими или отвердевшими. Пропитку проводят при отсутствии избыточного давления (открытая пропитка), в вакууме и путем чередования низкого и высокого давления (циклическая пропитка) при центрифугировании и при воздействии УЗ поля. Открытая пропитка приемлема при центрифугировании, находит применение при изготовлении обмоток трансформаторов, дросселей, двигателей, например шаговых. Для ускорения полимеризации лака изделия во время пропитки подогревают либо ИК излучением, либо пропусканием тока через обмотку. Этот процесс легко автоматизируем, он исключает потери пропиточного материала и не меняет внешний вид изделий. УЗ пропитка осуществляется при возбуждении продольных акустических волн, в результате кавитационных явлений повышается эффективность проникновения герметика в поры и капилляры изделия. Она повышает производительность ТП, но требует применения сложного оборудования. Обволакивание – покрытие изделия (по внешним поверхностям) путем его погружения в жидкий лак или компаунд с последующим их отверждением. Его ТП очень прост и экономичен. Для повышения эффективности (скорости, качества) изделия п

|

|||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 259; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.212.29 (0.015 с.) |

прочности на разрыв герметизируемого материала изделия, а изделия, чувствительные к механическим усилиям, покрываются демпфирующим слоем из эластичного материала.

прочности на разрыв герметизируемого материала изделия, а изделия, чувствительные к механическим усилиям, покрываются демпфирующим слоем из эластичного материала. ), усадкой, летучими веществами, сроком эксплуатации, токсичностью.

), усадкой, летучими веществами, сроком эксплуатации, токсичностью. , давлении

, давлении  , массе и скорости ее подачи. Текучесть порошкообразных материалов определяют длиной следа, полученного от таблетки вещества массой в 1 г и диаметром 12 мм за время 5 мин, на металлической пластине, установленной под

, массе и скорости ее подачи. Текучесть порошкообразных материалов определяют длиной следа, полученного от таблетки вещества массой в 1 г и диаметром 12 мм за время 5 мин, на металлической пластине, установленной под  при

при  .

. .

.

,

,

– коэффициент испарения, учитывающий аэродинамические условия сушки и физические свойства испаряющейся жидкости;

– коэффициент испарения, учитывающий аэродинамические условия сушки и физические свойства испаряющейся жидкости;  – площадь поверхности;

– площадь поверхности;  и

и  – давления водяных паров на поверхность материала и в окружающей среде.

– давления водяных паров на поверхность материала и в окружающей среде. растет

растет  , а при

, а при  и снижается температура кипения воды.

и снижается температура кипения воды. – плотность испаряемого вещества;

– плотность испаряемого вещества;  – коэффициент влагопроводимости материала изделия;

– коэффициент влагопроводимости материала изделия;  – разница влажности у поверхности и внутри изделия;

– разница влажности у поверхности и внутри изделия;  – поток влажности, определяемый разницей температур на поверхности и внутри материала изделия. О качестве сушки судят по изменению массы образцов или по сопротивлению изоляции.

– поток влажности, определяемый разницей температур на поверхности и внутри материала изделия. О качестве сушки судят по изменению массы образцов или по сопротивлению изоляции. создают окислением

создают окислением  при T =+850÷1200 ºC в атмосфере сухого кислорода или в парах воды при T =+500÷900 ºC и высоком давлении. Получение

при T =+850÷1200 ºC в атмосфере сухого кислорода или в парах воды при T =+500÷900 ºC и высоком давлении. Получение  в сухом

в сухом  отличается низкой скоростью роста

отличается низкой скоростью роста  , но при этом пленки

, но при этом пленки  обладают меньшей пористостью и лучшими электрическими характеристиками. На поверхностях, не содержащих

обладают меньшей пористостью и лучшими электрическими характеристиками. На поверхностях, не содержащих  получают в результате пиролиза алгосилоксанов при T =+700÷90 ºC, а также пиролиза галогенов кремния при T =+1000÷1200 ºC.

получают в результате пиролиза алгосилоксанов при T =+700÷90 ºC, а также пиролиза галогенов кремния при T =+1000÷1200 ºC. ) обладают пленки нитрида кремния (

) обладают пленки нитрида кремния ( ). Они замедляют диффузию различных загрязнителей (Al, Cu, H2O, Na, Li, K и др.) из окружающей среды к поверхности изделия.

). Они замедляют диффузию различных загрязнителей (Al, Cu, H2O, Na, Li, K и др.) из окружающей среды к поверхности изделия. – азотирование силана аммиаком при T =+650÷+950 ºC. Особенно эффективно двухслойное покрытие

– азотирование силана аммиаком при T =+650÷+950 ºC. Особенно эффективно двухслойное покрытие  . Стеклянные пленки

. Стеклянные пленки  позволяют не только пассировать поверхности, но и защищать ими изделия без дополнительной герметизации. Для этого используют щелочные стекла высокой чистоты – фосфоросиликатные и боросиликатные.

позволяют не только пассировать поверхности, но и защищать ими изделия без дополнительной герметизации. Для этого используют щелочные стекла высокой чистоты – фосфоросиликатные и боросиликатные. ) с введением в зону реакции газообразных соединений фосфора, бора или оплавлением стеклопластмассы из мелкодисперсного порошка (

) с введением в зону реакции газообразных соединений фосфора, бора или оплавлением стеклопластмассы из мелкодисперсного порошка ( ) и спирта при T≤Tразмягчения стекла.

) и спирта при T≤Tразмягчения стекла.