Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физико-химические основы пайкиСодержание книги

Поиск на нашем сайте

Для образования качественного соединения пайкой необходимо: подготовить поверхности деталей; активировать соединяемые металлы и припой; обеспечить взаимодействие на границе «основной металл – жидкий припой»; создать условия для кристаллизации жидкой кристаллической прослойки. Подготовка включает удаление загрязнений органического и минерального происхождений, оксидных пленок, а в некоторых случаях и нанесение покрытий, улучшающих условия пайки или повышающих прочность и коррозионную стойкость паяных соединений. Удаление пленок, препятствующих смачиванию расплавленным припоем, проводят механическим или химическим (обезжиривание, травление) способами. При механической очистке удаляется тонкий слой металла режущим инструментом (резец, шлифовальный круг, шабер и т. д.), наждачной бумагой, проволочной щеткой. Для повышения производительности при обработке протяженных и сложно-профильных изделий (например, ПП) применяют гидроабразивную обработку (лучше с ультразвуковым взмучиванием) или очистку вращающимися щетками из синтетического материала с абразивными частицами. Образование шероховатой поверхности после механической обработки способствует растеканию флюса и припоя, так как риски являются мельчайшими капиллярами. Обезжиривание изделий проводят в растворе щелочей или в органических растворителях (ацетон, бензин, спирт, четыреххлористый углерод, фреон, спиртобензиновые и спиртофреоновые смеси) путем протирки, погружения, распыления, обработки в паровой фазе или в ультразвуковой ванне. Перед флюсованием изделие подвергается сушке (естественной, сухим горячим воздухом или центрифугированием). Удаление оксидных пленок осуществляют травлением в растворах кислот или щелочей. Состав раствора зависит от вида металла, толщины окисной пленки и требуемой скорости травления. После травления детали тщательно промывают с применением нейтрализующих растворов. Очищенные детали необходимо в кратчайшие сроки, после сушки, направить на сборку и пайку, так как сроки сохранения паяемости для меди 3÷5 суток, для серебра – 10÷15 суток, для алюминия – <0,0001 с. В ряде случаев перед пайкой на поверхность соединяемых деталей наносят покрытия, которые улучшают процесс смачивания припоем и поддерживают хорошую способность к пайке в течение длительного межоперационного хранения.

В качестве металла для таких покрытий используют различные припои (ПОС 61, сплав Розе и др.), серебро, золото, палладий и их сплавы (табл. 1.11.2), которые наносят гальваническим или термовакуумным осаждением, а также горячей металлизацией. Таблица 1.11.2

Эти технологические покрытия позволяют увеличить сроки сохранения паяемости до 3÷6 месяцев. На алюминий и его сплавы технологические покрытия наносят с применением ультразвуковых колебаний. Для этого используют УЗ паяльники, которые создают УЗ колебания в расплаве припоя, или УЗ -ванны при облуживании погружением, но здесь УЗ источник колебаний выносится за стенки ванны, что требует повышенной мощности источника УЗ колебаний. Кавитационные явления, возникающие в расплаве припоя под действием УЗ-колебаний, приводят к разрушению оксидной пленки на поверхности металла и смачиванию ее припоем. Увеличение срока сохранения паяемости деталей, подготовленных к пайке, достигается и путем нанесения специальных консервационных покрытий, большинство из которых не удаляется при выполнении монтажных операций, так как их состав согласуется с составом применяемого флюса. Такие покрытия разделяются на два вида: 1) на основе канифоли (флюсы ФКСп, ФПЭт, ФКЭт); 2) консервационные, представляющие собой пленки щелочных металлов. Большинство консервационных покрытий вытесняет влагу, их можно наносить на влажную, неуспевшую окислиться поверхность детали путем погружения в раствор, кистью или пульверизацией. Образовавшаяся после испарения растворителя пленка надежно защищает поверхности металлов от проникновения влаги и окисления в течение 5÷6 месяцев хранения. Здесь h o – высота припоя до и h р – после растекания.

Технологии пайки нового поколения Широкое распространение безсвинцовых паяльных паст, а также расширение типов корпусов компонентов (начиная с больших BGA-корпусов и заканчивая компонентами типа fine-pitch), приводит к необходимости разработки новых паяльных печей для обеспечения большей управляемости процессом теплопередачи. В табл. 1.11.3 и 1.11.4 приведены характеристики типичных безсвинцовых паяльных паст. Таблица 1.11.3

Из таблицы 1.11.3, в которой приведены характеристики основных паяльных паст (исключая содержащие висмут), видно, что безсвинцовые паяльные пасты имеют бoльшую температуру плавления, чем общепринятые припои Sn/Pb. Из параметров оплавления пасты на меди (табл. 1.11.2) видно, что, кроме того, безсвинцовые паяльные пасты не смачивают поверхность так же хорошо, как припой Sn63/Pb37, который растекается тонким и широким слоем. Дополнительные тесты показали, что, в то время как припои Sn63/Pb37 имеют растекаемость 93 %, у безсвинцовых паст этот параметр варьируется от 73 до 77 %. Таблица 1.11.4

Паяльные пасты состава Sn63/Pb37 имеют температуру плавления +183 °C, при этом пиковая температура выводов небольших компонентов достигает +240 °C, а температура выводов больших компонентов – +210 °C. Однако эта разница в 30 °C между большими и малыми компонентами не влияет на характеристики паяных соединений. Это связано с тем, что паяные соединения формируются при температуре припоя на 27÷57 °C выше температуры его плавления. И так как текучесть металлов увеличивается при больших температурах, эти условия благоприятны для производства. У безсвинцовых припоев, однако, точка плавления, например, Sn/Ag достигает +216÷221 °C. Это приводит к тому, что выводы больших компонентов должны быть нагреты до температуры выше +230 °C, чтобы гарантировать плавление. Если при этом пиковая температура выводов малых компонентов не должна превышать +240 °C, то разница между большими и малыми компонентами уменьшается до 10 °C. Это также резко уменьшает разницу между точкой плавления припоя и пиковой температурой пайки в печи (рис. 1.11.1. Рабочий диапазон для Sn / Pb и Sn / Zn). Рис. 1.11.1 Для обеспечения стабильности профиля оплавления требуется уменьшение разности пиковых температур. Таким образом, в печи должна быть снижена разность пиковой температуры между большими и малыми компонентами и должен поддерживаться стабильный температурный профиль по поверхности печатной платы для обеспечения высоких производственных характеристик. Для поддержания пиковой температуры необходимо учитывать теплоемкость и теплопроводность нагреваемых элементов. Это особенно важно для корпусов BGA (и печатных плат), которые нагреваются первыми. Тепло затем передается контактным площадкам и сферическим BGA выводам для формирования паяных соединений. Например, воздух температурой +230 °С нагревает поверхность корпуса быстрее, и даже при значительной скорости обдува контактные площадки и BGA выводы будут нагреваться ощутимо дольше, чем обычно. Таким образом, во избежание теплового шока монтируемые детали не должны перегреваться в зоне плавления, а контактные площадки и плавкие выводы BGA должны быть нагреты до температуры, достаточной для формирования паяного соединения.

Два самых простых метода нагревания для пайки – это воздушная конвекция и инфракрасный нагрев. При использовании воздуха в качестве средства для передачи тепла конвекция идеальна для нагревания компонентов, которые «выступают» из платы, таких, как выводы и маленькие детали. Однако при этом образуется пограничный слой между горячим воздухом и платой, который делает подачу тепла неэффективной (рис. 1.11.2. Структура пограничного слоя теплопередачи. (При конвекции восходящий поток препятствует доступу тепла в зону оплавления).

Рис. 1.11.2 При ИК нагреве инфракрасные нагреватели передают энергию путем электромагнитного излучения, которое будет равномерно нагревать компоненты при правильном управлении. Однако при отсутствии правильного управления может произойти перегрев платы и компонентов. ИК излучатели, такие, как лампы и нагревательные стойки, имеют ограниченную площадь, при этом зона наибольшего нагрева находится непосредственно под нагревателем. По этой причине ИК нагреватели должны быть больше, чем целая ПП, чтобы обеспечить равномерную теплопередачу и предотвратить остывание ПП. Из трех механизмов теплопередачи – теплопроводность, излучение и конвекция – только два последних поддаются управлению. Теплопередача путем излучения является эффективным и мощным механизмом, что показывает следующая формула: T (K) e = bT 4, где тепловая энергия излучения e пропорциональна четвертой степени абсолютной температуры, b – постоянная Стефана–Больцмана. Таким образом, требуется прецизионное управление температурой, из-за того, что мощность ИК нагрева очень чувствительна к температуре нагревателя. В то же время конвекционный механизм не является столь мощным, но обеспечивает качественный равномерный нагрев в печи. Часто предпочтение отдается ИК + принудительному конвекционному нагреванию. Наиболее передовые современные печи используют достоинства обоих методов нагрева. Разница пиковых температур между компонентами может поддерживаться в пределах ±4 °С, точность стабилизации температуры при массовом производстве может составлять ≈1 °С. Основным принципом совмещения ИК излучения и принудительного конвекционного нагрева является использование излучения в качестве основного источника нагрева для оптимальной передачи тепла и использование свойств равномерного нагрева при конвекции для уменьшения разницы температур между компонентами и печатной платой. Конвекция служит для нагрева компонентов с большой теплоемкостью и одновременного охлаждения компонентов с небольшой теплоемкостью.

На рис. 1.11.3 кривая 1 описывает нагрев компонента с большой теплоемкостью, а кривая 2 – компонента с небольшой теплоемкостью. Несоразмерность наблюдается только тогда, когда используется только один источник нагрева (ИК-излучение или конвекция). Сплошная кривая показывает результат нагрева одним ИК излучателем. Кривая, изображенная прерывистой линией, описывает нагрев элементов при использовании ИК нагрева, и принудительной конвекции. Добавление конвекции приводит к нагреву компонентов с температурой, меньше заданной и к охлаждению компонентов, нагретых до температуры выше температуры горячего воздуха. Следующим достоинством усовершенствованных паяльных печей является более эффективная передача тепла к поверхности ПП. Современная технология позволяет повысить эффективность теплопередачи к ПП и компонентам в три раза. Кроме того, в современных паяльных печах, в отличие от старых моделей, применяются ИК нагреватели панельного типа. Панельные нагреватели обеспечивают более равномерный нагрев (рис. 1.11.4). Нагрев ПП ИК источником тепловой энергии, условие Dt=f(l)=const обеспечивается при росте P ИК–излучений к периферии. Были проведены испытания с целью сравнения разницы температур между корпусом QFP140P и ПП, 45-миллиметровым BGA-корпусом и ПП в трех случаях: нагрев исключительно панельным ИК нагревателем, нагрев только конвекционной системой и комбинированный нагрев (ИК + принудительная конвекция).

Рис. 1.11.3 Рис. 1.11.4 Конвекционный нагрев приводит к разности температур в 22 °С между QFP140P и ПП (по истечении 70 секунд после начала предварительного нагревания). С другой стороны, нагрев при помощи комбинированной системы приводит к разности температур в 7 °С. При нагреве 45- мм BGA-корпуса с применением только конвекционной системы разность температур составляет 9 °С, применение комбинированной системы снижает это значение до 3 °С. К тому же при использовании обычного температурного профиля разность пиковых температур между ПП и 45-миллиметровым BGA-корпусом составляет всего 12 °С. При использовании трапециидального температурного профиля эта разность может быть снижена до 8 °С. При промышленном производстве температурная нестабильность играет большую роль, особенно при использовании безсвинцовых паяльных паст. Испытания показали, что пиковая температура для ПП размером 250×330×1,6 мм на расстоянии в 5 см различается не более чем на 1 °С. При использовании безсвинцовых паяльных паст разность температур между компонентами должна быть минимизирована. Одним из методов достижения этой цели является коррекция стандартного температурного профиля. Возможны следующие изменения:

1. Увеличение времени предварительного нагрева. При этом значительно уменьшается температурная разность между компонентами перед нагревом до пиковой температуры. В большинстве паяльных печей используется этот метод. Однако ввиду слишком быстрого испарения флюса его применение может привести к плохому смачиванию из-за окисления контактных площадок или выводов. 2. Увеличение температуры предварительного нагрева. Обычная температура предварительного нагрева составляет +140÷160 °С и может быть повышена до +170÷190 °С при использовании безсвинцовых паяльных паст. Повышение температуры предварительного нагрева приводит к снижению необходимого перепада до пиковой температуры, что приводит к уменьшению разности температур между компонентами. Однако этот метод тоже может привести к испарению флюса. 3. Использование трапециидального температурного профиля (увеличение времени нагрева с пиковой температурой). Это позволяет компонентам с большой теплоемкостью достичь требуемой температуры и избежать перегрева небольших компонентов. При использовании этого метода, показанного на рис. 1.11.5, современные комбинированные паяльные системы позволяют снизить разность температур между 45-миллиметровым BGA-корпусом и корпусом типа small outline (SOP) до ±4 °С.

Рис. 1.11.5 При использовании безсвинцовых паяльных паст могут возникнуть трудности со смачиванием из-за того, что их температура плавления обычно высока, а разность между температурой плавления и пиковой температурой не столь велика. К тому же сплавы безсвинцовых паяльных паст обычно обладают худшей растекаемостью. В дополнение к этому безсвинцовые пасты с высокой температурой плавления могут создать проблемы при двухстороннем монтаже. При пайке первой стороны происходит значительное окисление второй стороны при высоких температурах. При температуре выше +200 °С значительно увеличивается толщина слоя оксида, что приводит к плохому смачиванию и ухудшению паяемости со второй стороны. Паяльные пасты на основе Sn/Zn также имеют свои особенности (цинк легко окисляется). При окислении припой не сплавляется с остальными металлами. Соответственно, для обеспечения высокой производительности в безсвинцовом процессе может потребоваться использование азота. При использовании комбинированных систем с панельными ИК нагревателями в качестве основного источника тепла и конвекции в качестве компенсирующего механизма потребление азота может быть снижено более чем в два раза по сравнению со стандартным (максимальное потребление азота для печей шириной 450 мм – 2 л/мин). Таким образом, вместо больших баллонов азота можно использовать встроенный азотный генератор. В дополнение к использованию печей нового поколения требуется точное соблюдение технологических параметров, что приводит к необходимости постоянного мониторинга, так как даже легкое нарушение технологического процесса ведет к появлению бракованных паяных соединений. Наиболее эффективным методом является постоянный контроль температуры в реальном масштабе времени. Система измерения температуры позволяет сборщикам получать и анализировать данные о характере процесса пайки в реальном масштабе времени. Такие системы обычно содержат порядка 30 термопар, смонтированных на двух узких зондах из нержавеющей стали, которые установлены непосредственно над и под конвейером. Данные с термопар считываются каждые 5 секунд и отображаются на дисплее компьютера в виде температурного профиля пайки. Система контроля температуры обеспечивает построение температурного профиля для каждой платы путем вычисления математической корреляции между профилем, измеренным термопарами, и общей температурой процесса. Такой «виртуальный» профиль вычисляется каждые 30 секунд. Кроме того, вычисляются статистические данные такие, как пиковая температура. Система контроля издает звуковой сигнал при нарушениях технологического процесса и отключает конвейер при выходе за критические параметры. Это позволяет пользователю производить постоянную запись температурных профилей для каждой собранной платы, кроме того, система может передавать данные внешней системе статистического контроля. Другим преимуществом системы измерения температурного профиля в реальном масштабе времени является отсутствие необходимости в остановке производства для измерения профиля стандартным «протяжным» измерителем и настройка печи только по необходимости. Исследования показали, что современные печи с принудительной конвекцией могут долгое время эффективно работать без перенастройки. Использование системы контроля профиля в реальном масштабе времени позволяет производить настройку только по необходимости. Жестко контролируемый процесс позволяет значительно снизить количество дефектов паяных соединений и стоимость связанных с ними ремонтных работ. Фактически использование таких систем становится промышленным стандартом качества. Современное программное обеспечение облегчает задачу перехода к безсвинцовому процессу. Одной из таких программ является система прогноза температурного профиля, которая позволяет пользователю рассчитать оптимальный температурный профиль за несколько секунд. Система центрирует профиль в окне технологического процесса, пределы которого задаются пользователем. Применение безсвинцовых паяльных паст значительно сужает окно технологического процесса, особенно из-за требуемой пиковой температуры. Разность температур между компонентами, а также нестабильность температуры должны быть минимизированы для обеспечения высококачественного производства. Для этого необходимо точно контролировать процесс теплопередачи. Комбинированные системы «ИК + принудительная конвекция» обеспечивают выполнение требований безсвинцового процесса. В комплексе с системой прогноза температурного профиля пайки и системой контроля температурного профиля в реальном масштабе времени такая технология обеспечивает минимизацию брака при пайке безсвинцовыми паяльными пастами. Намотка Намоткой называется технологический процесс укладки провода по определенному закону и его закрепления на каркасе для получения заданной индуктивности обмоток трансформаторов, дросселей, реле, контуров и др. функциональных элементов ЭА. Намоточные изделия имеют следующие электрические параметры: - индуктивность L, мГн; - добротность Q=wL/RL; - собственную емкость CL, пФ; - сопротивление R L, Ом, которое зависит от диаметра провода и технологии намотки. Конструктивными параметрами являются: - шаг намотки p; - диаметр провода без изоляции d и в изоляции d из; - диаметр каркаса dk; - расстояние между витками A; - угол укладки провода - средний диаметр намотки dср. Обмотки, наматываемые на каркасы, разделяются на две группы – однослойные и многослойные. Однослойные обмотки характеризуются малой собственной емкостью, простотой изготовления и наматываются с шагом dиз, d из+ А, d + А. Они подразделяются на простые рядовые, прогрессивные, бифилярные и тороидальные. Простая рядовая обмотка характеризуется малой собственной емкостью и наматывается с шагом р = d из или р = d из+ А. Они применяются для высокочастотных контуров, реостатов и т. д. (рис. 1.12.1).

Рис. 1.12.1 Сопротивление обмотки

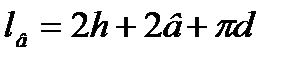

где Прогрессивная обмотка характеризуется изменяющимся по определенному закону шагом (p 1< p 2< p 3<…< p k) и применяется для контуров ВЧ передатчиков, где требуется минимальная собственная емкость. Бифилярная обмотка отличается тем, что не меняет индуктивности, так как токи в соседних витках проходят навстречу друг другу и их магнитные поля взаимно уничтожаются. Она применяется для проволочных сопротивлений, шаг намотки р =2 d из (рис. 1.12.2). Тороидальная обмотка характеризуется отсутствием внешнего магнитного поля и применяется в магнитных усилителях, трансформаторах, дросселях. По внутреннему диаметру тороида укладывается провод с шагом р 2= d из+ А или произвольно (см. рис. 1.12.3).

Рис. 1.12.2 Рис. 1.12.3 Сопротивление обмотки определяется по уравнению

где R в – сопротивление витка, l в – длина витка Многослойные обмотки разделяются на рядовые, секционированные, галетные, спиральные, пирамидальные, универсальные, перекрестные и тороидальные. Эти обмотки характеризуются повышенной разностью потенциалов между витками, расположенными в соседних рядах обмотки, большими собственными емкостями и индуктивностью. Для уменьшения собственной емкости обмотки выполняют секционированными, универсальными и перекрестными. Рядовая многослойная обмотка имеет большую индуктивность и собственную емкость, повышенную разность потенциалов между витками и пониженный срок службы. Она применяется для силовых и НЧ трансформаторов, реле, резисторов и дросселей. Секционированная многослойная обмотка позволяет снижать разность потенциалов между витками, уменьшать собственную емкость. Она может быть индукционной и безындукционной. Намотка осуществляется путем укладки провода в отдельные секции при различном направлении вращения шпинделя намоточного станка. Число рядов в каждой секции нечетное, чтобы начало и конец провода располагались у противоположных торцов каркаса (рис. 1.12.4).

Рис. 1.12.4 Секционированная многослойная обмотка применяется для контуров ДВ- и СВЧ диапазонов, дросселей и т. д. Плотность обмотки определяется коэффициентом заполнения обмоточного устройства

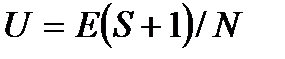

где N – число витков, S – площадь сечения провода без изоляции, h, l – высота и ширина собственно обмотки. Пирамидальная обмотка (рис. 1.12.5) характеризуется тем, что при одном и том же напряжении между выводами пробивное напряжение между витками, лежащими в соседних слоях, намного ниже, чем в рядовой многослойной обмотке. Поэтому она применяется в высоковольтных трансформаторах, дросселях и контурах переключающих устройств напряжение между витками определяется по формуле

где E – напряжение между выводами, В; S – число рядов провода; N – число слоев. Универсальная обмотка отличается тем, что провод укладывается на каркас под некоторым углом к плоскости намотки с двумя или несколькими перегибами на торцах за каждый оборот. Перекрещивание каждого последующего витка с предыдущим позволяет получать механически прочную обмотку с диаметром, значительно превышающим ширину намотки, и малой собственной емкостью. Емкость тем меньше, чем меньше угол укладки g (рис. 1.12.6).

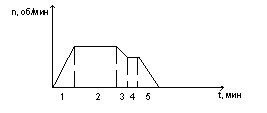

Рис. 1.12.5 Рис. 1.12.6 Укладка провода выполняется с опережением, когда новый виток ложится впереди предыдущего, и с запаздыванием, когда он ложится позади предыдущего. Перекрестная обмотка является разновидностью универсальной и отличается тем, что имеет два перегиба. Такая укладка позволяет при всех преимуществах универсальной обмотки получать большую активность. Спиральная обмотка представляет собой плоскую спираль, приклеенную к изоляционному основанию. Галетная обмотка отличается отсутствием каркаса и выполняется на специальных оправах, которые после закрепления витков удаляются. Она применяется в отклоняющих системах электронно-лучевых трубок. Обмоточные провода можно разделить на пять основных групп по виду изоляции: пленками эмалей; из хлопчатобумажного, шелкового или синтетического волокна; с комбинированной изоляцией; со стеклянной изоляцией; без изоляции. К проводам первой группы относятся: - медные провода ПЭЛ (эмаль лакостойкая), выдерживающие нагрев до 100 град и плотность тока до 2,5 А/мм2; ПЭТ (эмаль теплостойкая), выдерживающие кратковременный нагрев до 300 град; ПЭВ (эмаль высокопрочная) с пробивным напряжением до 600 В и температурой нагрева до +350 град; ПЭТВ (полиэтилентетрифталатная лаковая изоляция) с повышенной химической и термической стойкостью и возможностью длительной работы при температуре + 260 град после воздействия кислот и щелочей; ПЭВТЛ (эмалированный, высокочастотный, лудящийся), который может длительно работать при + 150 град и пробивном напряжении 60÷100 В. Изоляция из полиуретанового лака, являющегося флюсующим веществом, позволяет распаивать без лужения; - провода из высокоомных сплавов марок ПЭК (константановый эмалированный), ПЭМТ (манганиновый), ПЭНХ (нихромовый). К проводам второй группы относятся: - медные провода марок ПБО (изолирующая обмотка из хлопчатобумажной ткани в один слой), ПБД (изоляция хлопчатобумажной пряжей в два слоя), ПШО, ПШБ (шелковая обмотка в один или два слоя). К проводам третьей группы относятся: - медные провода марок ПЭЛБО с лакостойкой эмалевой и однослойной бумажной изоляцией; ПЭЛШО с шелковой изоляцией; - ЛЭШО–10-0,07 (литцендрат с эмалевым покрытием и обмоткой из шелковой пряжи в один слой, число проводов – 10, диаметр каждого – 0,07 мм), ПЭЛКШД (изолированный лакостойкой эмалью и обмоткой шелка в два слоя); - провода из сплавов высокого сопротивления: ПЭШОК (константановый, изолированный эмалью с одним слоем шелковой обмотки), ПЭШОМТ, ПЭШОНХ (манганиновый и нихромовый, соответственно), ПЭВНХ (эмалированный высокоомной эмалью, нихромовый). К проводам четвертой группы относятся медные провода в стеклянной, стекловолокнистой и дельта-асбестовой изоляции: ПСД, ПСДТ, ПЭТСО, имеющие повышенную теплостойкость до +200 град. Для обмоток, предназначенных для работы в условиях повышенной влажности, высокой температуры, в агрессивных средах, применяют провод, изолированный фторопластом: ПИФЭ-1, ПИФЭ-2. Особо тонкие провода (микропровода) изолируются сплошной стеклянной изоляцией, обладающей повышенной термо-, влаго- и химической стойкостью, а также пробивным напряжением не менее 1000 В. Помимо обмоточного провода катушки индуктивности содержат такие конструктивные элементы, как каркас и его крепление. Для катушек с тороидальными, броневыми и чашкообразными сердечниками тип и размер сердечника определяют геометрические размеры катушек. Сердечники изготавливают из карбонильного железа или феррита и могут быть: цилиндрические с резьбой (СЦР), цилиндрическими гладкими (СЦГ), чашкообразными (Ч), броневыми из феррита (Б), броневыми из карбонального железа (СБ) с замкнутой (СБа) и разомкнутой (СБб) магнитной цепью. Для ВЧ контуров уменьшение потерь достигается применением ребристых каркасов из пластмассы, а для высокостабильных катушек, работающих при повышенных температурах, – каркасов из керамики. Конструкция экрана предусматривает изготовление его методом вытяжки или штамповки из алюминия. Экраны обычно имеют цилиндрическую или прямоугольную форму в сечении без резких граней. Для изоляции слоев обмотки применяют прокладки из кабельной, конденсаторной бумаги, изоляционную ленту из лакоткани и т. д. Намотка изделий производится на специальных намоточных станках, конструкция которых должна обеспечивать: вращение каркаса, равномерное перемещение провода обмотки по всей ее ширине, натяжение провода в пределах упругих деформаций и порядок намотки (ход укладки). Поскольку удельный вес намоточных работ высок (до 20÷30 % от общей трудоемкости изготовления изделий), к конструкциям станков предъявляют требования высокой производительности, которая обеспечивается высокой скоростью наматывания, автоматической раскладкой изоляции, активным контролем электрических параметров намотки. Намоточные станки классифицируются по ряду признаков. По способу наматывания выделяют станки: открытого типа, кольцевого, пазового, специального наматывания. Первый тип – станки для намотки на каркасы, имеющие форму поверхности тел вращения круглого или прямоугольного сечения. Второй тип – станки, в которых каркас вращается вокруг своей оси, а провод – вокруг оси поперечного сечения каркаса (намотки на тороиды). Третий тип – станки для намотки провода в наружные или внутренние пазы каркасов – пакетов якорей, роторов либо статоров. Четвертый тип – станки для намотки кадровых и строчных катушек отклоняющих систем электронно-лучевых трубок. По способу формирования обмотки выделяются станки прямого и раздельного наматывания. В первом случае изготовление обмотки происходит по схеме «катушка – приемный каркас», во втором – «катушка – промежуточный элемент (шпуля) – каркас». По этой схеме работают станки кольцевого наматывания и частично пазового. По способу образования витка станки делятся на бесчелночные и челночные. В бесчелночных станках виток образуется за счет вращения каркаса, а шаг намотки – вследствие осевого перемещения провода. В челночных станках намотка происходит за счет вращательного движения челнока и вспомогательного движения каркаса. По количеству наматываемых обмоток выделяются одноместные и многоместные станки, а по расположению оси наматывания каркаса – горизонтальные и наклонные. Станок типа СРН-05У предназначен для наматывания провода диаметром 0,05-0,50 мм на два каркаса одновременно со скоростью до 1000 об/мин и состоит из следующих механизмов: электропровода, вращения каркаса, натяжения провода, укладки провода, питателя, стойки для закрепления бобины, тормозного устройства, счетчика витков, устройства управления. Электроприводом служит электродвигатель типа УЛ-062, вал используется в качестве шпинделя станка, на который закрепляется каркас катушки. Регулировка скорости вращения шпинделя осуществляется путем изменения напряжения питания электродвигателя вариатором однофазным типа РНО-250-05 с помощью ножного управления. Механизм укладки провода состоит из каретки с укладчиком, которая перемещается по ходовому винту на расстояние 3÷150 мм. На винте закреплен диск, связанный через резиновый ролик с валом электродвигателя. Плавная регулировка шага намотки в пределах 0,05÷0,55 мм осуществляется изменением передаточного соотношения между диском и роликом. Реверс вращения ходового винта осуществляется двусторонней дисковой муфтой, переключаемой электромагнитами, срабатывающими от микровыключателей, ограничивающих раскладку, а также при ручном нажатии клавиш на панели управления. Операция наматывания включает время набора шпинделем заданной скорости вращения t 1, время наматывания обмотки t 2, время первого уменьшения скорости вращения t 3, время домотки катушки t 4, время торможения t 5 (рис. 1.12.7). В типовой ТП входят подготовительная и контрольная операции, присоединение выводов. Цикловая производительность намоточного станка равна

где Т ц – продолжительность рабочего цикла наматывания, мин., Т ц= t в.н+ t н+ t в. к; здесь t н – время наматывания, t в.н, t в.к – вспомогательное время, необходимое для закрепления катушек, провода, выводов обмотки, прокладки изоляции.

Рис. 1.12.7 Подготовительная операция состоит из настройки станка, закрепления каркаса, провода, установления усилия натяжения, шага раскладки. Присоединение выводов осуществляется путем снятия изоляции с провода, закрепления его на токосъемниках каркаса и пайки. Контрольная операция включает проверку индуктивности, добротности, отсутствия короткозамкнутых витков, внешнего вида. Одной из самых сложных и трудоемких операций является удаление изоляции с обмоточных проводов. Применяют механические, химические, термохимические методы удаления изоляции. В первом случае эмалевую изоляцию с проводов ПЭЛ, ПЭВ и ПЭТ удаляют абразивом, шабером, но это ведет к нарушению сечения провода и его повреждению, его применяют для проводов диаметром более 0,2 мм. Химический метод заключается в погружении проводов в муравьиную кислоту на 1÷2 мин с последующим протиранием смоченных мест салфеткой. Этот способ характеризуется большей трудоемкостью и длительностью процесса удаления изоляции, токсичностью для организма человека. Термохимический метод для проводов с диаметром менее 0,1 мм, а также для многожильных проводов типа ПЭЛШО, ЛЭШО заключается в нагреве провода в верхней части пламени спиртовой горелки, обжиге изоляции, погружении в спирт с последующей протиркой бязью. Его недостатки – трудоемкость механизации, значительная трудоемк

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 439; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.37.129 (0.017 с.) |

;

;

,

,

– удельное электрическое сопротивление, l – диаметр намотки.

– удельное электрическое сопротивление, l – диаметр намотки.

.

.

,

,

,

,