Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подготовительно-заключительные операцииСодержание книги

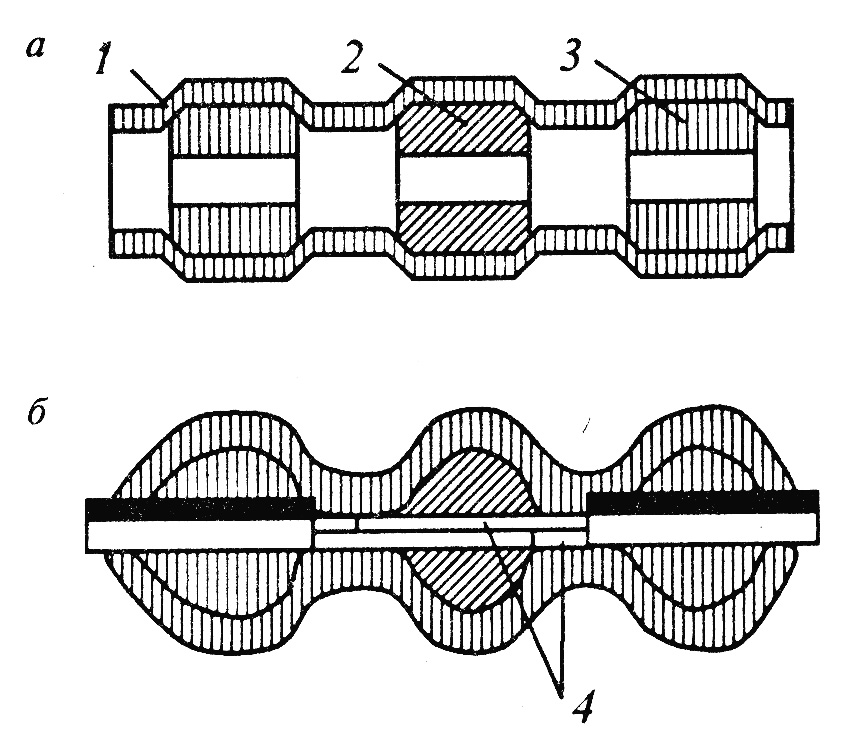

Поиск на нашем сайте Групповой пайки К подготовительным операциям процесса групповой пайки относятся обезжиривание, нанесение маски, флюсование, а к заключительным – удаление маски, отмывка флюса, сушка и контроль. При обезжиривании плату погружают в органический растворитель на 7÷10 с так, чтобы верхняя сторона покрывалась слоем растворителя на 0,5÷1,0 мм. Защитные маски одноразового использования штампуют из бумажной ленты, покрытой клеем, смачивают водой с помощью пульверизатора, плотно прижимают к плате на 2÷4 мин. После пайки ПП бумажная маска удаляется промывкой в горячей воде. Маски многоразового использования изготавливают из нержавеющей стали, их прижимают к плате с помощью термостойкой резины. В настоящее время применяют защитные компаунды, которые являются маской в процессе пайки, а также влагозащитным покрытием. В составе компаундов – эмаль, полимеризующий агент, вазелиновое масло. Жизнеспособность компаунда 3 ч. Флюсование осуществляют следующими способами: погружением в ванну с флюсом, вращающимися щетками, напылением, волной или с помощью пены. Нанесение флюса погружением малопроизводительно, не обеспечивает однородного и равномерного покрытия платы флюсом, требует строго выдерживать глубину погружения платы во флюс. Поэтому данный метод используется в индивидуальном и мелкосерийном производстве. Нанесение флюса вращающимися щетками обеспечивает механизацию процесса флюсования. Однако нерабочие части щеток, не погруженные во флюс, при остановке устройства засыхают, ворс на них слипается. Нанесение флюса методом распыления с помощью одной пары сопел при расстоянии до платы 300 мм обеспечивает флюсование платы шириной до 100 мм. Для более широких плат применяют две и более пар сопел. В установке для нанесения флюса распылением (рис. 1.14.1) флюс из резервуара поступает через кран в электромагнитный клапан и оттуда в регулируемое жиклерное устройство и дозирующее сопло пульверизатора. Там флюс захватывается потоком воздуха, выходящим из воздушного сопла пульверизатора. Сжатый воздух подается через регулятор давления и ресивер. Магистраль 2 служит для продувки каналов клапана, жиклеров и сопла при их засорении остатками флюса. Оборудование для нанесения флюса в виде пены (рис. 1.14.2) состоит из внутреннего 1 и наружного 2 резервуаров, соединенных между собой таким образом, чтобы жидкий флюс 3 свободно перетекал из одного отсека в другой.

Рис. 1.14.1 Рис. 1.14.2 Во внутреннем резервуаре установлены жестко связанные между собой вспенивающие элементы 4, выполненные из пористых материалов (керамики, фетра, войлока) в виде дисков, трубок. При подаче через отверстие в элемент 4 сжатого воздуха флюсующий состав во внутреннем резервуаре вспенивается выходящим воздухом в виде «шапки» пены 7 и поднимается над резервуаром. Наружный резервуар закрывается сеткой 8, которая способствует ускоренному превращению пены снова в жидкость. Для поддержания равномерного уровня поверхности пены над выходным отверстием используют вертикальные щетки 6. Расход флюса восполняется из емкости. Весьма важным фактором для образования равномерного по высоте гребня пены является однородность размеров ячеек пористого материала, из которого изготовлены вспенивающие элементы 4. Устройство для образования волны флюсующей жидкости (рис. 1.14.3) имеет вращающуюся крыльчатку, нагнетающую жидкость в специальный канал, на выходе которого образуется стоячая волна флюса. Регулирование высоты волны осуществляется изменением числа оборотов электродвигателя. Скоростной напор потока флюса позволяет не только покрывать флюсом нижнюю сторону платы, но и обеспечивает проникновение его в металлизированные отверстия многослойных плат. Излишки флюса удаляются с платы щеткой. Недостатки устройства – его сложность и увеличенные габариты линии пайки. Подсушка флюса перед пайкой в сочетании с предварительным подогревом печатных плат во многом определяет качество паяных соединений, особенно в крупносерийном и массовом автоматизированном производстве. Поскольку в состав флюсов в качестве растворителей входят спирт и вода с температурами кипения +80 °С и +100 °С соответственно, то при соприкосновении жидкого флюса с расплавленным припоем при температуре +230÷+250 °С происходит бурное кипение флюса с образованием значительного количества газов и паров. За счет этого в припое образуются газовые раковины и паровые «карманы», приводящие к пористости соединений. Кроме того, поверхностные слои припоя, контактирующие с жидким флюсом, за счет его испарения существенно охлаждаются, что ухудшает смачиваемость поверхности. Поэтому при подсушке флюса важно добиться полного испарения растворителя из флюсующего состава. Такая задача решается нагревом нижней (паяемой) поверхности плат до температуры +85 °С, если растворителем служит спирт, и до +100 °С, если растворителем является вода. В результате предварительного подогрева плат перед пайкой уменьшается тепловой удар в момент соприкосновения платы с расплавленным припоем, что снижает коробление плат при пайке.

Рис. 1.14.3 Нагрев плат осуществляют в камерах радиационной сушки, где тепловое излучение от ИК лампы отражается с помощью рефлектора и направляется на плату вентилятором, что создает конвективный поток воздуха. Недостатки подобного устройства – стекание остатков флюса и возникновение дымления, что снижает интенсивность ИК излучения. Чтобы избежать этого, радиационные излучатели располагают под углом к горизонтальной поверхности платы, а для излишков флюса устанавливают специальные сборники, которые легко чистить. Для защиты поверхности расплавленного припоя применяют специальные жидкости, которые кроме защиты от окисления выполняют ряд функций: восстанавливают оксиды меди; снижают поверхностное натяжение припоя и увеличивают его смачивающую способность; уменьшают наплавы припоя на широких проводниках, а также сокращают количество таких дефектов, как перемычки и сосульки; позволяют на 10÷20 °С снижать температуру пайки, что уменьшает тепловое воздействие на полупроводниковые приборы. Основными компонентами защитных жидкостей являются: минеральные масла на основе углеводородов с высокой термической стабильностью, жировые масла растительного или животного происхождения, обладающие смачивающими свойствами, кремнийорганические жидкости и др. Защитная жидкость должна обладать следующими свойствами: температура вспышки в открытом месте должна превышать температуру пайки (для ТП-22 температура вспышки +230 °С, а самовоспламенения +300 °С); обладать высокой термической стабильностью при температуре расплавленного припоя +230÷+260 °С, например, в течение 1÷2 смен работы линии пайки; слабо испаряться, не более 3÷4 %, в течение смены; не снижать электрические параметры платы; легко удаляться обычными растворителями; показатель кислотности свежей защитной жидкости не должен превышать 14 мг КОН. В качестве защитных жидкостей при групповой пайке используют ЖЗ-1, ТП-22, ВМ-71, ЖЗФ-350, ЖЗК-400. Способы подачи жидкости в зону пайки могут быть различными: с помощью валика, соприкасающегося с волной припоя; капельным методом; внутрь объема припоя. Расход жидкости составляет 2÷4 дм3 за смену. Экономия припоя благодаря применению защитной жидкости достигает 0,5 кг за смену. Как правило, после пайки на плате остается еще некоторое количество флюса и продуктов его разложения. Они могут вызвать коррозию, деградацию паяных соединений и ухудшить электрические параметры схемы. Необходимость очистки платы после пайки определяется в зависимости от требуемой степени надежности аппаратуры, условий ее эксплуатации, назначения изделия. При использовании защитных масел очистка обязательна во всех случаях. Для очистки и промывки плат применяют различные растворители и составы, включая воду. Общее правило при этом заключается в следующем: моющие составы должны быть способны растворять как связующее вещество, так и основной материал флюса. Удаление остатков канифольных флюсов осуществляют спиртом, спиртобензиновой смесью, трихлорэтиленом, четыреххлористым углеродом. Однако эти жидкости пожароопасны и токсичны. Ранее широко применялись фтор- и хлоруглеродистые растворители – фреоны, которые негорючи, малотоксичны, химически стойки и являются универсальными растворителями. Обладая низким поверхностным натяжением, фреон проникает в углубления и под скопления загрязнений, а благодаря исключительной способности к смачиванию легко смачивает и вытекает из самых маленьких зазоров, захватывая частицы загрязнений. Особенно экономичны фреоны хладон-113 и Ф-114В с температурой кипения +47,57 °С и +47,25 °С соответственно. В установке КР-1 очистку плат от канифольных флюсов вели спиртофреоновой смесью (1:10) в ваннах предварительной и окончательной отмывки. Для интенсификации процесса очистки применяют подогрев и циркуляцию моющего раствора. Большую степень автоматизации очистки платы обеспечивает роботизированный комплекс «Прима-1», в котором автоматически поддерживаются заданные температура и время очистки. В двух ваннах предварительной и окончательной очистки непрерывно идет процесс регенерации растворителя, что обеспечивает его полную замену через 2 ч. Содержание канифоли в ванне окончательной очистки не превышает 0,25 %. Очистка производится хладоном при вибрации промышленной частоты с амплитудой 0,05÷1,50 мм. Весь цикл очистки не превышает 5 мин, в том числе предварительная сушка 1÷2 мин, выдержка над ванной 0,5 мин, выдержка в каждой ванне 1÷2 мин. Недостаток – нежелательные экологические последствия фреоновых технологий. Очистка плат после пайки с применением водорастворимых флюсов производится горячей водой, +50÷+60 °С, с добавками поверхностно-активных веществ (ПАВ). Очистка на роботизированной линии «Прибой-1» выполняется по следующей схеме: очистка в моющей среде – 10 мин, +60 °С; стекание раствора – 0,5 мин; ополаскивание в воде – 5 мин, +60 °С; ополаскивание в деионизованной воде – 5 мин, +25 °С; предварительная сушка – 30 мин, +60 °С; окончательная сушка – 180 мин, +25 °С. Эта технология очистки позволяет без снижения качества избавиться от спиртобензиновой и спиртофреоновой смесей, а также предотвратить загрязнение окружающей среды парами органических растворителей. Контроль качества очистки от остатков паяемых флюсов проводят визуальным осмотром под микроскопом типа МБС-2 с увеличением в 8÷10 раз, а также люминесцентным или кондуктометрическим методом. Люминесцентный метод основан на явлении флюоресцентного свечения веществ, входящих в состав флюсов (канифоли, салициловой кислоты и др.). Источниками излучения при облучении платы являются лампы СВД-129А, ПРК-5 со светофильтром УФС-6. Наличие загрязнений определяют по видимому свечению остатков на поверхности платы в темной камере: голубое – для канифоли марки «В» и салициловой кислоты, желтое – для канифоли марки «А». Точность метода – до 10 г/см. Кондуктометрический метод основан на измерении сопротивления дистиллированной воды до и после контрольной отмывки в ней проверяемых флюсов. Допускается снижение сопротивления до значения не более 2÷10 Ом/см3. Внутри- и межблочный монтаж Технические требования к монтажу Под электромонтажными работами понимают совокупность технологических операций, обеспечивающих электрическое соединение элементов, сборочных единиц, входящих в блоки, комплексы, системы и изделия. Электрический внутри- и межблочный монтаж ЭА в зависимости от сложности и конструктивного уровня аппаратуры выполняется одиночными проводами и кабелями, жгутами, жесткими и гибкими платами (рис. 1.15.1). Выбор метода монтажа определяется требованиями, предъявляемыми к изготавливаемой аппаратуре, ее сложностью, учетом величины помех. Напряжение помех, вызванное электрическим монтажом, складывается из емкостной, индуктивной и гальванической составляющих. Емкостная составляющая определяется длиной, сечением и типом изоляции проводов, расстоянием между ними и земляными шинами, а индуктивная – рабочей частотой, длиной проводов и расстоянием между ними. Гальванические помехи возникают в цепях электропитания при увеличении омического сопротивления токопроводящих шин. Для снижения помех этого вида провода питания выполняются плоскими, минимальной длины с поперечным сечением, соответствующим токовой нагрузке.

Рис. 1.15.1 Проводной монтаж представляет собой электрическое соединение отдельных элементов и сборочных единиц с помощью одиночных изолированных проводников (кабелей) или системы проводников, объединенных в жгут. Он применяется для внутри- и межблочного монтажа аппаратуры. Наибольшая плотность монтажа — до 300 элементов на 1 дм3. Монтаж одиночными проводами трудно механизировать и автоматизировать, поэтому доля такого монтажа в дальнейшем постоянно сокращается. Объединение проводов в жгут позволяет выполнять подготовительные операции параллельно со сборкой, использовать автоматизированное оборудование, обеспечивать механическую прочность и стабильность параметров монтажных соединений при повышенных вибрационных и ударных нагрузках. Печатный монтаж отличается высоким уровнем автоматизации и получил распространение для внутриблочного монтажа. Он выполняется на плоских диэлектрических основаниях и используется в качестве конструктивного элемента (печатной платы). Межблочный монтаж в конструктивных модулях третьего и четвертого уровней ЭА осуществляют путем соединения печатных плат гибкими шлейфами или ленточными кабелями. Наибольшая плотность монтажа достигает 1000 элементов на 1 дм3. Многопроводной монтаж выполняют фиксированными или незакрепленными проводами, а также стежковым методом. Многопроводной монтаж фиксируемыми проводами (метод Multi-wire) представляет собой упорядоченное прокладывание изолированных проводов по поверхности двусторонних печатных плат с фиксацией их в слое адгезива. Монтаж осуществляется автоматически по программе с помощью специального оборудования и экономически целесообразен при макетировании в опытном и мелкосерийном производстве. Монтаж толстопленочными металлическими покрытиями осуществляется при изготовлении керамических многослойных плат, содержащих до 30 металлизированных слоев, соединенных между собой металлизированными отверстиями диаметром 0,12 мм с шагом 0,5 мм. На лицевой стороне платы размерами 90×50×5 мм устанавливают от 100 до 130 бескорпусных ИМС. К проводному монтажу предъявляются следующие требования: минимальная длина электрических связей; обеспечение надежных электрических и механических контактов; технологичность при изготовлении и ремонте аппаратуры; высокая помехоустойчивость за счет применения экранов, заземления каждого экрана в отдельности, пересечения монтируемых высокочастотных цепей под углом, близким к 90°; соблюдение допустимых расстояний между оголенными участками проводов и металлическими поверхностями конструкций (не менее 3 мм для цепей с напряжением до 250 В и 5 мм для цепей с напряжением выше 250 В); подключение не более 2÷3 проводов под один зажимный контакт и выбор сечения проводов в зависимости от токовой нагрузки; антикоррозионное или технологическое покрытие оголенных участков проводов под пайку. К проводам для жгутового монтажа предъявляются следующие требования: высокая механическая и электрическая прочность; гибкость, эластичность, возможность фигурной укладки; наличие цветной изоляции или маркировочных бирок на концах проводников; соответствие сечения провода и изоляции току нагрузки, допускаемому падению напряжения; наличие паяемых и антикоррозионных покрытий. Для фиксированного внутриблочного монтажа используют медные провода с волокнистой изоляцией из капроновых нитей (МШДЛ, МЭШДЛ, МГШ, МГШД), пластика (ПВХ, НВ, НВМ), с комбинированной волокнисто-полихлорвиниловой (МШВ, МГШВ, БПВЛ), полихлорвиниловой (ПМВ, МГВ), поливинилхлоридной (МКШ, МПКШ) и резиновой (ЛПРГС, ПРП, АПРФ, ПРГ) изоляцией. Монтаж при повышенной температуре ведут проводами в изоляции из стекловолокна (МГСЛ, МГСЛЭ). При повышенных температуре (до 250 °С) и влажности используют провод с фторопластовой изоляцией (МГТФ), для аппаратуры, работающей в интервале температур от –60 до +40 °С, – провода в шланговой оболочке из морозостойкой резины марок РПД и РПШЭ. Монтажные провода поставляются в бухтах. Часть проводов, в первую очередь с резиновой изоляцией, имеет луженые токопроводящие жилы, что ускоряет процесс подготовки проводов к монтажу. При выборе цвета изоляции монтажных проводов и их обозначений на электромонтажных схемах рекомендуется учитывать назначение электрической цепи. Помимо цвета провода могут различаться с помощью бирок, липких лент или путем нанесения маркировочных обозначений непосредственно на изоляцию проводов (например, красный – для цепей с высоким положительным потенциалом, синий – с отрицательным потенциалом, желтый – питание переменным током, черный – нулевое значение потенциала и т. д.). Наиболее широкое применение получила маркировка с помощью маркировочных бирок, изготовленных из полихлорвиниловых трубок. Бирку закрепляют на конце провода таким образом, чтобы она перекрывала обрез его изолирующей оплетки на 1÷3 мм и не сползала при тряске и вибрации. Изготовление бирок включает маркировку, сушку и отрезку полихлорвиниловых трубок и осуществляется на специальных автоматах. Подготовка проводов к монтажу Подготовка проводов к монтажу включает следующие операции: мерную резку, удаление изоляции и заделку концов проводов, маркировку, облуживание и свивание проводов. Мерную резку проводов вручную выполняют ножницами, кусачками, определяя длину провода по шаблону. В мелкосерийном производстве эта операция механизируется с помощью устройств мерной резки. Приспособление содержит упорс закрепленной на нем стрелкой. Упор жестко крепится на столе гайкой-барашком так, чтобы стрелка совпадала с делением линейки. Резка производится между отверстиями в неподвижноми подвижномдисках путем поворота дискавручную рукояткой. Дисквозвращается в исходное положение с помощью пружины. Такое приспособление позволяет получить точность нарезки ±0,7 мм. В других конструкциях вращение диска осуществляется электродвигателем. Резку проводов (различных марок и сечений) длиной от 50 до 1350 мм и зачистку концов обжигом пластиковой изоляции по концам на расстоянии 5÷10 мм при массовом производстве выполняют на специальных автоматах, в которых провод с катушки протягивается через механизм предварительной подачи, роликовый механизм рихтовки, мерный ролик, механизмы подачи (ролики ), зажима, обжигак устройству резки. При достижении заданной длины ведущие подвижные ролики отходят от ведущих неподвижных роликовс помощью пневмосистемы, но происходит фиксация провода зажимами. После этого механизм обжиганаджигает изоляцию провода в двух местах. Далее провод разрезается отрезным ножоми выталкивается зажимомс помощью пневмосистемы в тару. Производительность автомата достигает 2000 шт/ч. Зачистка проводов от изоляции должна обеспечить технологичность монтажа и надежность контактного соединения. Для большинства соединений зачистку осуществляют на длину 7÷10 мм, для многожильных проводов – 10÷15 мм. Изоляцию проводов удаляют: • МГВ, МГВЛ, МГВЛЭ, МГВСЛ электрообжигом; • МГСЛ (с внутренней изоляцией из стекловолокна) надрезом на автомате, специальными щипцами; • МГТФ, МГТФЛЭ (термостойкая фторопластовая изоляция) надрезом; • ЛПЛ (хлопчатобумажная пряжа), МОГ (шелк, капрон), МГТЛ (лавсановая) электрообжигом; • МШВ, МГШВ (пленочная и волокнистая изоляция) электрообжигом; • эмалевую изоляцию с проводов ПЭТ, ПЭЛ шлифовальной шкуркой, шабером; • ПЭВ и ПЭМ погружением в муравьиную кислоту и протиркой бязью; • многожильных ЛЭШО и ЛЭШД нагревом в верхней части пламени спиртовой горелки и погружением в спирт с последующей протиркой бязью либо погружением в расплав солей (хлористый калий) при температуре +768 °С на 1÷2 с. Для зачистки изоляции применяют специальные приспособления, удаляющие изоляцию обжигом и стягиванием съёмником изоляции. Основными рабочими органами являются нить накала и губки-ножи. Нить прожигает изоляцию при вращении провода вокруг своей оси, губки являются опорой для провода при прожигании изоляции, предохраняют её от обугливания и обеспечивают снятие изоляции. Для исключения надрезов губки притупляют, полируют с радиусом скругления 0,08 мм. Термомеханический способ позволяет снимать изоляцию в один приём с проводов сечением 0,07÷0,35 мм2. Рабочее место должно быть оборудовано приточно-вытяжной вентиляцией. Недостатки тепловых методов удаления изоляции – возможность пережога провода, образование оксидной плёнки, токсичность. Механическое удаление изоляции возможно щетками при вращении последних в противоположные направления. Механизация этой операции позволяет обеспечить снятие изоляции с конца провода в течение 2÷3 с, а производительность довести до 150÷300 концов в час при длине снимаемой изоляции5÷20 мм. Недостатки – насечки, уменьшение диаметра провода, скручивание, затруднения при обработке проводов малых диаметров 0,02÷0,05 мм. Более совершенным методом при объемном монтаже является комплексная механизация по мерной резке, зачистке изоляции и лужению проводов марок МШВ, МГШВ, МГВ на длину от 40 до 300 мм. При этом флюсование осуществляется войлочным валиком, лужение – волной припоя. Заделку концов провода с волокнистой изоляцией осуществляют с помощью нитроклея, путем надевания полихлорвиниловых трубок или наконечников из пластмасс, нитками (оклетневка). Оклетневка заключается в наматывании на изоляцию слоя цветных хлопчатобумажных или шелковых ниток, которые затем покрывают клеем БФ-4 или нитролаком (рис. 1.15.2).

Рис. 1.15.2 Для отрезания трубок необходимой длины применяют станки, работающие в автоматическом цикле, в них трубка проходит через направляющую втулкуи, попадая на сменный ведущий ролик, прижимается резиновым валиком. Далее вращением шестерентрубка подается во вторую направляющую втулку и на лезвия подвижногои неподвижногоножей, с помощью которых изоляционная трубка отрезается. Производительность станка 300 000 заготовок за смену. Он позволяет разрезать трубки диаметром 2÷6 мм на отрезки длиной от 8 до 20 мм (рис. 1.15.3).

Рис. 1.15.3 Для снятия экранирующей оплетки с кабеля применяется установка СЭ-1, работающая по принципу винтового среза оплетки с помощью вращающихся фрез и неподвижных ножей (рис. 1.15.4).

Рис. 1.15.4 Перемещением втулки 1 устанавливают расстояние между ножами 2. Кабель 5подается в отверстие втулки до упора 4. Фрезы 3, вращаясь навстречу движению провода, загибают экранирующую оплетку 6, которая срезается, попадая в зазор между зубьями фрез и ножами. Круговой срез обеспечивается поворотом провода вокруг оси. Установка для снятия экранирующей оплетки с концов монтажных проводов типа МГВШЭ, БПВЛЭ диаметром по оплетке 1÷5 мм имеет производительность 600 заготовок в час. Разделку концов экранирующей оплетки (механизировано), обеспечивающую подключение ее к корпусу, выполняют путем протаскивания конца провода через отверстие, сделанное в оплетке на расстоянии 20 мм от конца, и подключением свободной части оплетки к корпусу либо подпайкой к оплетке дополнительного провода. Лужение монтажных проводов осуществляют путем погружения оголенных участков в ванны с припоем ПОС 61, ПОС 61М при температуре 250÷260 °С в течение 1÷4 с, используя флюсы ФКСп, ФКТ. Для ВЧ-кабелей с нетеплостойкой изоляцией применяется припой ПОСВ 33 при температуре 170÷190 °С. Технология жгутового монтажа Конструкции жгутов определяются особенностями конструкций аппаратуры и требованиями к обслуживанию. Жгуты (рис. 1.15.5) делятся на межблочные и внутриблочные, которые в свою очередь подразделяются на простые (прямые) (а), с ответвлениями (б), сложные (в), с замкнутыми ветвями (г).

Рис. 1.15.5 В зависимости от конструкции жгута для его изготовления применяют плоские и объемные шаблоны. Плоский шаблон представляет собой основание из изоляционного материала, на котором нанесен рисунок жгута и в соответствии с трассировкой расположены металлические шпильки с изоляционными трубками. Для фиксации концов проводов предусмотрены специальные зажимы. Повышения производительности изготовления жгутов и исключения ошибок монтажа добиваются путем применения электрифицированных шаблонов, в которых концы монтажных проводов фиксируются специальными зажимами, электрически связанными с сигнальными лампочками. Лампочки и зажимы коммутированы таким образом, что при правильной укладке и фиксации провода загораются поочередно лампочки 1-й трассы, затем 2-й и т. д. Провод прокладывается по трассе шаблона, лампочки 1, 2, … при этом последовательно гаснут, а в конце укладки проводов загорается контрольная лампочка, подтверждающая правильность укладки. Разработку конструкции жгута осуществляют на макете. Укладывают провода согласно монтажной или принципиальной схеме, концы проводов маркируют с двух сторон бирками с указанием номера трассы (например: 1–2; 1–6; 3–5 и т. д.), после чего измеряют их длину и заносят данные в таблицу монтажных соединений; например, при соединении контактов реле Р2 с разъемом Ш1 таблица имеет вид табл. 1.15.1. Таблица 1.15.1

При раскладке жгутов соблюдают следующие правила: экранированные провода должны быть внутри жгута, поэтому с них начинают раскладку; внутри жгута укладывают короткие провода малых сечений; длинные провода укладывают снаружи с образованием лицевой стороны; шаг вязки жгутов выбирают в зависимости от площади сечения жгута, количества проводов n и диаметра d жгута по табл. 1.15.2. Кроме того: - концы жгута должны иметь бандажи и оконечные узлы; - для защиты от механических повреждений жгут по всей длине или на отдельных участках обматывают изоляционной лентой; - жгут на каркасе крепят металлическими скобками с установкой под ним изоляционных трубок или прокладок из лакоткани (длина закрепления 150÷200 мм); - отверстия в каркасе, через которые проходят жгуты, должны иметь закругленные кромки и резиновые втулки; - при пайке проводов жгута обязательно применяют их механическое крепление на контактных лепестках путем продевания в отверстие лепестка и загибки. Таблица 1.15.2

Если аппаратура предназначена для работы в условиях тряски и вибрации, концы проводов огибают вокруг лепестков на 1÷2 оборота и обжимают. Запрещается паять незакрепленные концы (встык и внахлестку). Для большинства монтажных соединений, допускающих нагрев до +280 °С, применяется припой ПОС 40, для наиболее ответственных соединений применяют припой ПСр 2,5, который содержит 2,5 % Ag, 5,5 % Sn и 92 % Pb и имеет температуру кристаллизации 305 °С. Для пайки проводов, допускающих нагрев до +230 °С, применяют припой ПОС61. Для снижения трудоемкости процесс вязки жгутов механизируют, используя пневматические пистолеты. Автоматизация процесса вязки осуществляется на специальных станках, автоматах или полуавтоматах, управляемых ЭВМ. Для механизации операций изготовления жгута в условиях серийного производства используют конвейерные линии. В этом случае технологический процесс разбивают на ряд простых операций; например, на одном рабочем месте осуществляют раскладку проводов одного сечения и марки. Такт работы составляет 5÷7,5 с. Конвейер для изготовления жгутов замкнут в горизонтальной плоскости и транспортирует шаблоны с помощью тележек. Он оснащается пистолетами для вязки жгутов, приспособлениями для снятия изоляции и лужения. Для раскладки жгутов разработан автомат с программным управлением модели KL-327, выполняющий следующие операции: выбор провода и подготовка его к раскладке по расцветке и сечению; крепление начала проводника обмоткой вокруг шпильки на шаблоне; раскладка провода; обрезка провода. Автомат раскладывает провода марки МГШВ сечением до 0,5 мм2 со скоростью 10 м/мин. Наибольшее количество раскладываемых цепей – 102, габаритные размеры жгутов – до 1000×400 мм. Для изготовления жгутов используют РТК, которые включают: робот-манипулятор (РМ-01), универсальный шаблон, сменную оснастку робота (схваты, механизм раскладки провода). Средняя скорость укладки проводов не менее 0,25 м/с. Монтаж плоскими ленточными кабелями Плоские ленточные кабели (ПЛК) применяют для электрического межблочного монтажа в ЭВМ и другой ЭА. Кабели обеспечивают передачу ВЧ-сигналов с высокой стабильностью характеристик, обладают достаточным теплоотводом, устойчивы к климатическим воздействиям. Использование плоских кабелей позволяет уменьшать габариты и массу аппаратуры по сравнению с объемным монтажом, вести монтаж в трех плоскостях, чему способствует гибкость кабелей. Основными элементами гибких кабелей являются многожильные ленточные проводники и специальные соединители. Плоские ленточные кабели могут быть опрессованными, плетеными, ткаными и печатными. Ленточные опрессованные кабели имеют токоведущие жилы из меди с гальваническим покрытием серебром, оловом или никелем, которые изолированы друг от друга путем опрессовки в пластмассовую ленту из обычного или облученного полиэтилена, поливинилхлорида, полиимида, лавсана или стекловолокна. Кабели марок ПЛП и КППР предназначены для фиксированного внутри- и межблочного монтажа, ПЛПМО – для монтажа подвижных устройств, ЛЛПС – для монтажа цепей, работающих при напряжении 115 В и частоте 5000 Гц, ПЛМ – для фиксированного монтажа ПП. Ленточные высокочастотные кабели с группами жил типа ПВП и ЛПВЛ применяют для монтажа блоков ЭВМ с электрическим напряжением до 100 В и частотой до 1 кГц. Ленточные плетеные провода марок ЛФ и ЛФЭ имеют скрученные из медной посеребренной проволоки токоведущие шины, расположенные в один ряд и скрепленные нитью, пропитанной лаком. Они предназначены для работы в цепях с напряжением до 100 В и частотой 5 кГц. Ленточные тканые провода изготавливают из обычных монтажных проводов марок МГШВЭ, МГШП, МГТФ с саржевым переплетением плотностью 8÷10 нитей на 1 см. Гибкие печатные кабели представляют собой систему печатных проводников, расположенных на диэлектрическом основании. Их изготавливают из фольгированных гибких диэлектриков марок ФДМ-3, НС-1, ФД-1 химическим методом. Многослойные печатные кабели получают прессованием нескольких однослойных или двусторонних ПП с металлизированными монтажными отверстиями. Подготовка ленточных проводов к монтажу включает мерную резку, удаление изоляции с концов провода, нанесение покрытия на оголенные токоведущие жилы. Изоляцию удаляют механическим, термомеханическим и химическим методами. Механическую зачистку ленточных проводов с фторопластовой изоляцией, имеющей слабую адгезию с токоведущими шинами, осуществляют строганием с продольным перемещением резца. Резец по ширине больше ленточного провода и удаляет изоляцию в течение нескольких секунд. Применяют возвратно-поступательное движение резца, ширина которого 2,0÷2,5 мм с углом при вершине 30°. Изоляцию удаляют также путем шлифования абразивными кругами. Круги из стекловолокна диаметром 30÷55 мм вращаются со скоростью образующей до 45 м/с. В результате абразивного и теплового воздействия происходит размягчение термопластичной изоляции и механическое удаление ее вращающимися кругами. Примером термического удаления изоляции является лазерная зачистка. Сфокусированный луч лазера испаряет изоляцию на небольшом участке ленточного провода, затем удаляемый участоклегко механически снять с провода. Мощность лазерной установки 30 Вт, скорость удаления – 0,09÷0,36 м/мин. Для защиты медных токоведущих жил ленточного провода от окисления и для обеспечения пайки или сварки на них наносят гальванические покрытия никелем, золотом, сплавами серебро–сурьма, олово–висмут. В процессе сборки и монтажа ленточных кабелей применяют неразъемные и разъемные электрические соединения проводов. Неразъемные соединения обеспечивают постоянные внутриплатные, межплатные, межблочные, межкабельные соединения, разъемные – возможность периодического подключения и отключения ленточного кабеля. Неразъемные монтажные соединения выполняют пайкой, сваркой, обжиганием, врезанием, накруткой, для разъемных применяют различные по конструкции разъемы. Паяные неразъемные межкабельные соединения получают с помощью термоусадочных паяльных муфт типа «термофит» (рис. 1.15.6, где изображены а – паяльные муфты и б – загерметизированное соединение). Муфта состоит из изоляционной оболочки 1, кольца припоя 2, содержащего флюс, и двух уплотнительных герметизирующих колец 3. Оболочку из термоусадочного материала (поливинилхлорид, фторопласт, политетрафторэтилен) формуют и подвергают гамма-облучению, в результате которого в структуре материала возникают поперечные связи в молекулярных цепях, а материал приобретает свойство термоусадки, т. е. после быстрого нагревания дает усадку до первоначальных размеров перед размягчением.

Рис. 1.15.6 В муфту с двух сторон вводят соединяемые проводники 4и нагревают ее в тепловом рефлекторе или источнике ИК облучения. В процессе нагревания происходит расплавление кольца припоя и его деформация, усадка оболочки и образуется изолированное герметизированное соединение. Уплотнительные кольца могут иметь и плоскую прямоугольную форму для соединения ленточных проводов с плоскими шинами.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-23; просмотров: 398; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.018 с.) |