Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательная перекачка нефтей и нефтепродуктовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте ВВЕДЕНИЕ

К специальным методам перекачки относят: - последовательную перекачку разносортных нефтей и нефтепродуктов - перекачку высоковязких и высокозастывающих нефтей и нефтепро- - совместную перекачку нефти и газа; - транспортирование твердых и сыпучих материалов по трубопроводам. Ниже рассматриваются особенности технологии каждого из перечисленных методов перекачки.

ПОСЛЕДОВАТЕЛЬНАЯ ПЕРЕКАЧКА НЕФТЕЙ И НЕФТЕПРОДУКТОВ Структура современного нефтепродуктопровода Современный нефтепродуктопровод является сложной разветвленной системой, которая в общем случае состоит из магистральной части, подводящих и распределительных трубопроводов, сложных и простых отводов, головной и промежуточных перекачивающих станций, наливных и конечного пунктов.

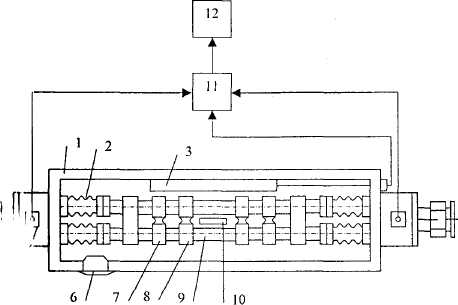

Рис. 1.1. Схема разветвленного нефтепродуктопровода: 1 – головная перекачивающая станция; 2 - нефтебаза; 3 - промежуточная перекачивающая станция; 4 - промежуточный железнодорожный наливной пункт; 5 – автоналивной пункт; 6 - конечный пункт; 7 – подводящие трубопроводы; 8 – распределительный нефтепродуктопровод; 9 – сложный отвод; 10 – отвод однотрубный; 11 – отвод трубный; 12 – магистральная част

Схема разветвленного нефтепродуктопровода приведена на рис. 1.1. Mагистральная часть нефтепродуктопровода (магистраль) отличается тем, что: 1) имеет в начале резервуарный парк, рассчитанный на полную пропускную способность; 2) может иметь промежуточные перекачивающие станции; 3) работает постоянно в расчетный период; 4) к ней подключены распределительные трубопроводы и отводы. Распределительный трубопровод предназначен для поставки нефтепродуктов от магистрали к предприятиям распределения и районам потребления. В начале распределительного трубопровода находится необходимая резервуарная емкость и перекачивающая станция. Если распределительный трубопровод имеет большую протяженность, то на нем размещают промежуточные перекачивающие станции. Заканчивается распределительный трубопровод резервуарным парком нефтебазы или наливного пункта. Сложным отводом называется трубопровод, подключаемый к распределительному трубопроводу или к магистрали и имеющий разветвленную структуру. Простой отвод может быть однотрубным - состоящим из одного трубопровода - или многотрубным - состоящим их двух или нескольких трубопроводов. Отводы не имеют резервуарной емкости в своем начале и перекачивающих станций.

Перекачке и борьба с ним

В месте контакта последовательно движущихся жидкостей образуется смесь, количество которой зависит от многих факторов. Смесь - это некондиционированный продукт. Поэтому ее количество необходимо свести к минимуму. Для этого необходимо изучить механизм смесеобразования и установить зависимость объема смеси от определяющих параметров.

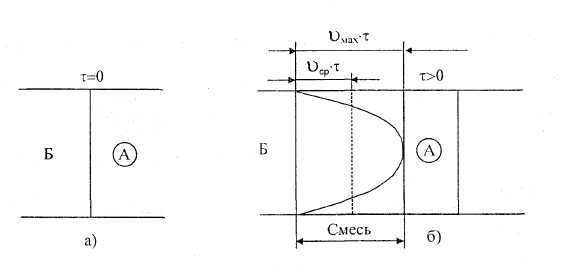

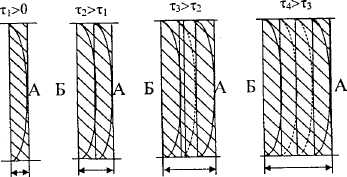

Механизм смесеобразования В зависимости от режима перекачки смесеобразование в трубопроводе протекает по-разному. При ламинарном (струйном) течении механизм смесеобразования таков. В начальный момент времени (t = 0) граница раздела жидкостей плоская, смеси нет (рис. 1.2,а). После начала последовательной перекачки, позади идущая жидкость Б вклинивается во впереди идущую жидкость А в соответствии с параболическим профилем распределения местных скоростей. Смесью в данном случае является участок трубы, заполненный сразу обеими контактирующими жидкостями. Динамика изменения объема смеси представлена на рис. 1.3. Так как при ламинарном режиме перекачки скорость струек на оси трубы в 2 раза выше средней скорости потока, а на стенке скорость жидкости

Рис. 1.2. Механизм смесеобразования при ламинарном режиме

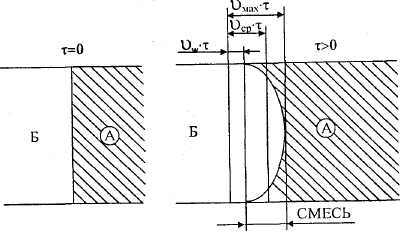

Рис. 1.3. Изменение объема смеси при ламинарном режиме Последовательной перекачки (по условию "прилипания") равна нулю, то с течением времени вытесняющая жидкость Б будет все больше вклиниваться в вытесняемую жидкость А, а на стенке перемещаться не будет. В момент, когда "голова" клина достигает конечного сечения трубопровода, заканчивается фаза замещения и весь трубопровод заполнен смесью последовательно перекачиваемых жидкостей. Далее начинается фаза вымывания. Заключается она в том, что постепенно конечного сечения трубопровода достигают струйки, все более удаленные от оси трубы. Этот процесс протекает крайне медленно. Теоретически и экспериментально установлено, что для полного вымывания жидкости А необходимо прокачать вытесняющую жидкость Б в количестве 3...4 объемов трубопровода Vтр. Таким образом, объем образующейся смеси при ламинарном режиме перекачки составляет (4...5) ∙ Vtр. При турбулентном режиме перекачки механизм смесеобразования иной (рис. 1.4). После начала последовательной перекачки, позади идущая жидкость Б вклинивается во впереди идущую жидкость А в соответствии с логарифмическим профилем распределения местных скоростей. Однако уже в следующий момент времени за счет поперечных пульсаций скорости, характерных для турбулентного режима вклинивающаяся жидкость Б полностью перемешивается с впереди идущей жидкостью А, находящейся у стенки. Далее во впереди идущую жидкость А вклинивается образовавшаяся смесь, а в смесь вклинивается позади идущая жидкость Б (рис. 1.5). И опять за счет поперечных пульсаций скорости в зоне обоих контактов происходит полное перемешивание жидкостей. Этот процесс протекает и в дальнейшем. В результате длина образовавшейся смеси постепенно увеличивается в обоих направлениях. При этом кривая распределенияжидкости Б по длине смеси занимает все более пологое положение.

Рис. 1.4. Механизм смесеобразования при турбулентном режиме

Рис. 1.5. Изменение объема смеси и концентрации жидкости Б По ее длине во времени Благодаря существованию поперечных пульсаций скорости вытесняющая жидкость Б не может сколь угодно долго вклиниваться в вытесняемую жидкость А. Кроме того, при турбулентном режиме за счет поперечных турбулентных пульсаций жидкость А вымывается из пристенной области и смесь движется как своеобразный поршень. Поэтому объем образующейся смеси относительно невелик. Согласно приближенной теории смесеобразования, разработанной B.C. Яблонским и В.А. Юфиным, этот объем при турбулентном режиме перекачки не превышает 1% от объема трубопровода, пройденного серединой смеси. 1.5. Приближенная теория смесеобразования при последовательной перекачке

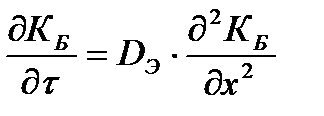

Распределение концентрации одного продукта в другом описывается линейным уравнением второго порядка в частных производных

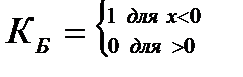

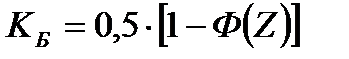

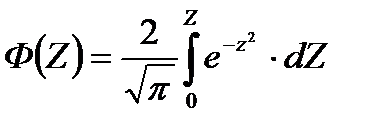

где КБ - концентрация вытесняющей жидкости Б; DЭ - эффективный коэффициент продольного перемешивания (м2/с). Это уравнение часто называют уравнением теплопроводности. Его решение при начальных условиях имеет вид:

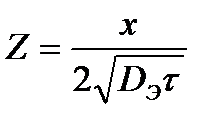

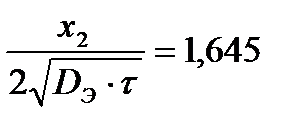

где Ф (Z) - интеграл вероятности, Z - аргумент интеграла вероятности, равный τ - время образования смеси (время перекачки). График функции В соответствии с ним концентрация КБ = 1 имеет место при Z → − ∞, а КБ = 0 при Z → + ∞, то есть смесь занимает как бы весь трубопровод. Это дефект используемой математической модели. Для инженерных целей под областью смеси понимают зону, где концентрация продукта Б в продукте А изменяется от 99% до 1%. Значение аргумента интеграла вероятности Z при КБ = 0,01 равно 1,645, а при КБ = 0,99 равно - 1,645. Рис. 1.6. График функции КБ = 0,5

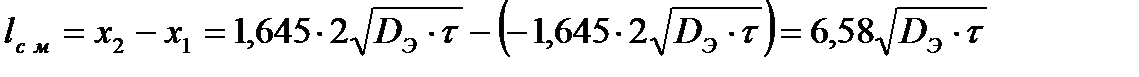

Пусть х1 и х2 – координаты сечений, ограничивающих область смеси. Тогда можем записать:

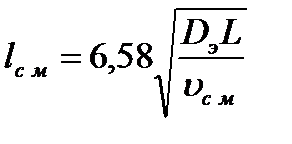

Длину области смеси найдем как разность х2 и х1

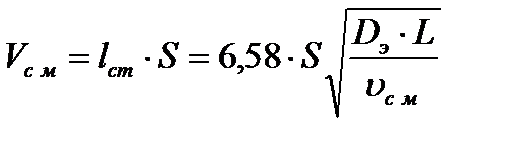

Если учесть, что время образования смеси τ = L/υсм, то можем переписать(1.3)

где L - пройденный смесью путь; υс м – скорость смеси. Соответственно объем смеси будет равен

где S- площадь внутреннего сечения трубопровода. Из полученных формул видно, что длина и объем смеси меняются пропорционально корню квадратному из пройденного смесью расстояния и зависят также от площади сечения трубопровода и коэффициента продольного перемешивания (диффузии) Dэ. lсм ~ Если изобразить на графике эти зависимости, то они будут иметь вид кривой, представленной на рис.1.7

Рис.1.7. Зависимость длины и объема смеси от расстояния перекачки.

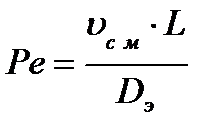

Их рисунка видно, что темп нарастания смеси не одинаков в различные моменты времени. В начале времени, при малых значениях L, образование смеси происходит быстрее всего, но по мере возрастания смеси, она играет роль буфера и вовлечение новых порций «чистых» нефтепродуктов в смесь замедляется. Необходимо помнить, что если последовательная перекачка осуществляется сначала по участку нефтепродуктопровода АБ, а потом по участку ВС, то общий объем смеси, образующийся на участке АС, не равен сумме объемов смеси, образовавшейся на каждом участке, а меньше ее. Для расчета длины и объема смеси удобно использовать безразмерное число, характеризующее процесс смешения - число Пекле

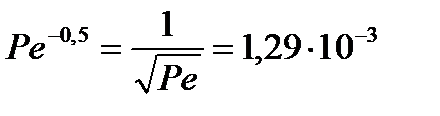

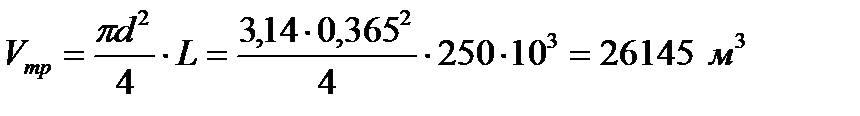

Используя этот критерий, полученные для lсм и Vсм выражения (1.4), (1.5) можно представить в виде: lсм = 6,58·Ре-0,5·L, (1.6, a) Vсм =6,58·Ре-0,5·Vтр, (1.6, б) где Vтр =S·L – часть объема трубы, которую к данному моменту времени прошла смесь. Пример. Определить длину и объем смеси при перекачке нефтепродуктов со скоростью 1,2 м/с по трубопроводу внутренним диаметром d = 365 мм и длиной L = 250 км; коэффициент продольного перемешивания D э = 0,5 м2/с. Решение Последовательно вычисляем

lсм = 6,58 ·Ре-0,5·L= 6,58·1,29·10-3·250·103 = 2122 м; Vсм =6,58·Ре-0,5·Vтр = 6,58·1,29·10-3·26145 = 222 м3

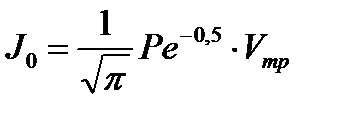

Таким образом,в одном контакте перекачиваемых нефтепродуктов образуется 222 м3 смеси (в пределах концентрации от 1% до 99%), а сама длина смеси в трубопроводе составит около 2,12 км. Одной их важных характеристик процесса смесеобразования – количество примеси J0 одного нефтепродукта, попадающего в другой. На рис.1.6. площади заштрихованных частей пропорциональны объемам примеси J0. Объем примеси одного продукта в другом Jo описывается формулой:

Она похожа на выражение для объема смеси (1.6, б), но имеет другой коэффициент. Если взять отношение объема примеси к объему смеси, то получим

то есть объем примеси каждого нефтепродукта в другом составляет около 1/12 объема смеси, определенной в пределах концентрации от 1 до 99 %. В рассмотренном примере этот объем равен 19 м3 в каждом из продуктов.

Влияние режима перекачки Выше было показано, что при турбулентном режиме перекачки объем образующейся смеси значительно меньше, чем при ламинарном. Выбор скоростей перекачки в рамках турбулентного режима лимитируется следующим соображениями. Если скорость перекачки низкая (рис. 1.7), то может произойти расслоение потока и объем смеси возрастет. В связи с этим установлены следующие минимально допустимые скорости при d = 300…350 мм – 0,8 м/c, при d = 400...500 мм - 0,75 м/с. Рис. 1.7. Зависимость относительного объема смеси от скорости перекачки при различном соотношении плотностей тяжелого и легкого нефтепродуктов 1 — ρл = 1 ρт =1,09 5 — ρл = 0,73 ρт = 0,82 2 — ρт = 1,09 ρл =1 6 — ρт = 0,82 ρл = 0,73 3 — ρл = 1 ρт =1,12 7 — ρл = 0,73 ρт = 0,84 4 — ρт = 1,12 ρл =1 8 — ρт = 0,84 ρл = 0,73 Чем больше скорость перекачки, тем объем образующейся смеси меньше. Однако бесконечно увеличивать скорость перекачки нецелесообразно. При скоростях больше 2 м/с существенно возрастают затраты электроэнергии на перекачку, а объем смеси уменьшается незначительно. В связи с этим диапазон рекомендуемых при последовательной перекачке скоростей составляет от 0,75 до 2,0 м/с. Есть и более общая рекомендация: перекачку нужно вести в развитом турбулентном режиме, т.е. при числах Рейнольдса больше 10000.

Влияние остановок перекачки Последовательно перекачиваемые жидкости, как правило, имеют разную плотность. У бензина, например, она составляет 730...750 кг/м3, а у дизельного топлива 830...850 кг/м3.

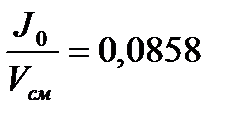

Рис. 1.8. Растекание жидкостей разной плотности при остановках последовательной перекачки: а - механизм растекания; б - размещение жидкостей после завершения растекания Если при остановке перекачки более тяжелая жидкость окажется выше или даже на одном уровне с более легкой жидкостью, то произойдет их растекание под действием силы тяжести. При этом более тяжелая жидкость (на рис 1.8. изображена темной) стекает вдоль нижней образующей трубы, а более легкая (изображена светлой) - поднимается вдоль верхней образующей. Этот процесс прекращается после того, как нижнее колено оказывается заполненным тяжелой жидкостью, перекрывающей путь для всплывания более легкой. На рис. 1.9 приведена величина коэффициента увеличения объема смеси для нефтепродуктопровода с внутренним диаметром 307 мм при равнинном характере профиля трассы. Рис. 1.9. Влияние остановок перекачки на увеличение объема смеси

График построен для следующих условий: - скорость перекачки равна 1 м/с; - число остановок равно числу циклов последовательной перекачки. Из графика следует, что для коротких трубопроводов при остановках перекачки объем смеси может увеличиваться на 25 %. Чтобы уменьшить дополнительное смесеобразование при аварийных остановках различные по плотности жидкости следует немедленно отсекать задвижками как можно ближе к границе их контактирования. При плановых остановках перекачки трубопровода необходимо заранее наметить точки профиля трассы так, чтобы более легкая жидкость располагалась над тяжелой.

Перекачивающих станций

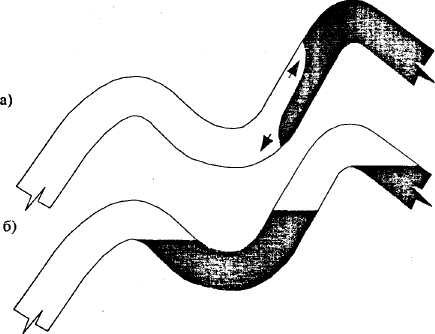

Переключение работающих насосов с одной жидкости на другую производится без остановки перекачки. Данная процедура занимает определенный промежуток времени, в течение которого осуществляется переключение задвижек. В этот период обе задвижки (например, на резервуарах с бензином и дизельным топливом) будут открыты и в насос одновременно поступают две разные жидкости, которые смешиваются между собой во всасывающем трубопроводе и корпусе насоса. В магистраль в этом случае подается уже смесь жидкостей, получающая название первичной технологической смеси. Объем смеси будет тем больше, чем длительнее время срабатывания задвижек. Лучшие образцы отечественных и зарубежных задвижек срабатывают примерно за 10 с. Однако возможны случаи более длительного перекрытия запорной арматуры, что увеличивает объем первичной технологической смеси. Большое влияние на объем первичной технологической смеси, образующейся на участке "резервуарный парк - насосная", оказывают так называемые "мертвые зоны": различные отводы, тупиковые ответвления, обводные линии, лупинги, задвижки, счетчики, фильтры и т.п. При перекачке эти устройства заполняются одной из жидкостей. После смены партии эта жидкость постепенно вымывается из перечисленных устройств другой. В результате загрязнение вытесняющей жидкости происходит не только в зоне контакта, но и на значительной длине после границы раздела. В связи с этим трубопроводы, предназначенные для последовательной перекачки, не должны иметь отводов и ответвлений, а отсекающие задвижки устанавливаться непосредственно у основной магистрали. Первичная технологическая смесь может образовываться и при хранении продуктов в резервуарном парке. Если в резервуарах хранятся разные продукты, а задвижки, отключающие эти резервуары, негерметичны, то из-за разности гидростатических давлений будут иметь место перетоки продуктов и образование значительного количества смеси. При малой производительности откачки такой переток жидкостей может наблюдаться в период переключения резервуаров. Для количественной оценки влияния конструктивных особенностей обвязки перекачивающих станций на общий объем смеси в конце трубопровода рекомендована формула

где Vcм, Vcм.перв . - объем смеси, образующейся в трубопроводе длиной L, соответственно без учета и с учетом первичной смеси; Vо.cм - объем первичной смеси. Для нефтепродуктопровода диаметром 500 мм, на головной станции которого образовалась первичная смеси объемом 100 м3 зависимость увеличения общего объема смеси от дальности перекачки представлена таблицей

Как из нее видно, наличие первичной смеси практически незаметно уже в 300 км от головной станции. В то же время для коротких трубопроводов влияние первичной смеси велико. Таким образом, производить модернизацию и техническое переоснащение трубопроводов с целью уменьшения образования первичной смеси целесообразно, если их протяженность составляет менее 300 км. Рис. 1.11. Устройство для запуска шаровых разделителей Рис. 1.12. Поплавковый плотномер конструкции НИИ Транснефть 1 - корпус; 2 - поплавок; 3 - петля; 4 - эбонитовый стержень; 5 - сосуд со ртутью; 6 - плунжер; 7 - трубка из немагнитного материала; 8- катушка индуктивности; 9 - вторичный прибор

Плотномер рекомендуется устанавливать на байпасе перед перекачивающей станцией или конечным пунктом. Перед прибором размещается фильтр, из которого очищенная жидкость по двум патрубкам 10 поступает в плотномер. С изменением плотности жидкости, проходящей через плотномер, изменяется величина архимедовой подъемной силы, действующей на поплавок. В результате поплавок 2 вместе с петлей 3 и плунжером 6 получает вертикальное перемещение. Для того чтобы это перемещение находилось в определенных пределах, служит узел стабилизации положения поплавка, действие которого также основано на использовании архимедовой силы. Предположим, что плотность смеси стала меньше и поплавок опускается. При этом стержень 4, жестко связанный с петлей 3 опускается в сосуд с ртутью. За счёт разности плотностей ртути и эбонита возникает выталкивающая сила, препятствующая дальнейшему опусканию стержня, а, следовательно, и поплавка. При повышении плотности жидкости картина обратная. Каждому значению плотности жидкости соответствует определенно положение плунжера 6, жестко связанного с поплавком 2. Перемещение плунжера относительно индуктивной катушки 8 приводит к изменению показаний вторичного прибора 9, которые оттарированы в единицах плотности. Обмотка катушки 8 имеет несколько выводов, благодаря которым можно менять чувствительность плотномера посредством переключения катушки на различное число витков. Вторичный прибор может находиться на расстоянии до 250 м от плотномера. Кроме приборов поплавкового типа для измерения плотности применяются также приборы, основанные на принципе взвешивания исследуемого продукта и сравнения с эталонной жидкостью, а также приборы, в которых измеряется частота колебаний специальных вибраторов в зависимости от плотности перекачиваемой жидкости. Эти приборы применяются для измерения плотности от 685 до 904 кг/м3 с погрешностью не более 2,2 кг/м3. Еще один метод контроля плотности перекачиваемой среды - это применение гамма-плотномеров (ПЖР). В основу метода измерения плотности положено свойство поглощения перекачиваемой жидкостью гамма-квантов радиоактивного излучения. Ослабление интенсивности гамма-излучения при прохождении через жидкость находится в прямой зависимости от ее плотности. Зная действительную активность источника излучения и замерив активность излучения после поглощения части гамма-лучей, можно перевести результаты измерений в единицы плотности. В гамма-плотномерах промышленного назначения наибольшее распространение в качестве источников радиоактивного излучения получили радиоизотопы кобальта-60 и цезия-137. В качестве приемников излучения применяются сцинтилляционные и газоразрядные счетчики. Возникающие в счетчике электрические импульсы суммируются, усиливаются и подаются на вторичный прибор телеметрической системы. Плотномер измеряет плотности в диапазоне 700...900 кг/м3 и достаточно точно контролирует движение смеси по трубопроводу. Метод контроля последовательной перекачки с помощью гамма-плотномеров позволяет следить за прохождением смеси продуктов без непосредственного контакта с потоком жидкости, находящейся в трубопроводе. В вибрационном АИП (рис. 1.13) контролируемый продукт поступает на вход вибрационного преобразователя 1 и с помощью распределителя 4 разветвляется на два потока, проходящих по трубкам 9 чувствительного элемента.

Рис. 1 13. Схема плотномера АИП: 1- преобразователь; 2 - сильфон; 3 - усилитель; 4 - распределитель; 5 - термопары сопротивления; 6 - влагопоглатитель; 7,8 - упругие перемычки; 9 - трубка чувствительного элемента; 10 – элекромаг-нит; 12 - вторичная аппаратура; 13 - блок питания

На распределителе установлены платиновые термопары сопротивления 5, введенные в поток для коррекции показаний при изменении температуры контролируемого продукта. Между распределителем и трубками расположены сифоны 2, устраняющие температурные напряжения и влияние вибрации корпуса на показания прибора. Изменение жесткости сильфонов в широких пределах не сказывается на изменении плотности. На корпусе вибрационного преобразователя предусмотрен влагопоглотитель 6, предотвращающий конденсацию влаги на трубках при понижении температуры продукта. Трубки, соединенные системой упругих перемычек 7 и 8, образуют совместно с ними механическую колебательную систему- вибратор. Механическая колебательная система вибрационного преобразователя выполнена в виде так называемого двойного камертона, образованного соединенными на концах трубками проточной системы. Частота собственных колебаний камертона зависит от массы, т.е. от плотности протекающей по трубкам жидкости. Частота колебаний прибора составляет около 1250 Гц при порожней проточной системе, а при ее заполнении жидкостью плотностью 1000 кг/м3 частота колебаний умень-шается до 1000 Гц. Для возбуждения и стабилизации амплитуды механических колебаний используют специальный полупроводниковый усилитель 3, соединенный с воспринимающими и возбуждающими колебания электромагнитами 10, расположенными между трубками 9. Конструкция вибратора дает возможность проводить в нужных пределах настройку частоты собственных колебаний вибратора: грубо - путем регулировки положения центральных перемычек 8; точно - периферийными перемычками 7, вибрационный преобразователь соединяется со вторичной 12 через блок питания 11. Расстояние передачи сигнала от преобразователя до вторичного прибора не более 1000 м. Контроль смеси по изменению плотности не всегда приемлем, т.к. нередко производится последовательная перекачка нефтепродуктов близкой плотности.

Рис. 1.14. Контроль смеси по величине диэлектрической постоянной 1 – непроточный датчик; 2- проточный датчик; 3 – сопостовитель в изменения электрической емкости. Датчик 2 - "компенсационный". Он имеет герметичный корпус, заполненный очищенным трансформаторным маслом. Температура масла в этом датчике принимает то же значение, что и температура перекачиваемой жидкости в проточном датчике. Его электрическая емкость меняется лишь с изменением температуры жидкости в трубопроводе, что используется для компенсации температурной погрешности измерения датчиком 1. Вторая пара аналогичных датчиков монтируется на трубопроводе на расстоянии от первой пары, превышающем максимальную длину зоны смеси (~ 5 км). Каждая пара датчиков соединяется с сопоставителем емкостей 3. Сопоставитель емкостей осуществляет непрерывное сравнение (сопоставление) электрических емкостей обоих датчиков, вырабатывая на выходе сигнал, частота которого зависит от разности электрических емкостей проточного и компенсационного датчиков. Сигнал с сопоставителей 3 идет на вторичные приборы (усилители, преобразователи и др.), в которых он преобразуется в напряжение, фиксируемое потенциометрами. Установку нулевой и 100 % концентрации одной из жидкостей (например, жидкости А) оператор производит в тот момент, когда каждая пара датчиков заполнена чистой, но разной жидкостью, например, через одну проходит бензин, а через другую - дизтопливо. Таким образом, при дальнейшем прохождении смеси через вторую пару датчиков потенциометр будет показывать (и писать) концентрацию в смеси одной из чистых жидкостей. Рис. 1.15. Комплект приборов для контроля смеси Рис. 1.17. Распределение примеси по длине смеси

концентрации вещества-индикатора находить концентрации последовательно перекачиваемых жидкостей. В качестве веществ-индикаторов могут применяться радиоактивные изотопы, красители, галлоидированные углеводороды и др. Еще в 1956 г. в нашей стране были проведены промышленные испытания по контролю смеси тракторного керосина и дизтоплива с помощью радиоактивных изотопов сурьмы-124. Радиоактивность смеси измеряли при помощи счетчиков, установленных снаружи нефтепродуктопровода. Впоследствии у нас в стране и за рубежом для этих целей применяли радиоактивные изотопы кобальта-60, йода-126, бария-140 и др. К радиоактивному индикатору предъявляются следующие требования: 1) он должен обеспечивать необходимую мощность излучения, 2) период его полураспада не должен быть очень большим (иначе нефтепродукт длительное время будет радиоактивным) и очень малым (в противном случае это вызовет осложнения с контролем). В 1965 г. в США были опубликованы результаты испытаний флуоресцентных веществ для контроля смеси. В качестве люминофора использовалась органическая краска Oil Color-131, хорошо растворимая в бензине и керосине. В 1968 г. на VII симпозиуме по газовой хроматографии в Копенгагене не были сообщены результаты испытаний контроля смеси с помощью галоидопроизводных индикаторов (CCl4, SF и др.). Проба смеси нефтепродуктов в пункте контроля поступала в хроматограф для определения в ней концентрации индикатора. В 1973 г. в МИНХ и ГП им. Губкина была проведена экспериментальная проверка возможности применения красителей в качестве индикаторов для контроля последовательной перекачки автомобильных неэтилированных бензинов. Установлено, что наиболее целесообразно использовать в качестве жировой фиолетовый атрахиновый краситель. Он выпускается в нашей стране, экономичен в применении и не ухудшает свойств перекачиваемых бензинов. Оптическую плотность смеси нефтепродуктов с красителем можно измерять при помощи автоматических калориметров непрерывного действия, например, АКН-57. Применение различных веществ в качестве индикаторов позволяет осуществлять контроль последовательной перекачки жидкостей независимо от различия физических свойств. К индикаторам предъявляется ряд общих требований: они не должны вступать в химическую реакцию с нефтепродуктами, выпадать в осадок, оседать на внутренней стенке трубопровода, вредно воздействовать на эксплуатационный персонал; должны быть дешевыми, применение их для контроля не должно вызвать усложнения и значительного удорожания перекачки. Имеются также приборы контроля смеси, основанные на различии вязкости, температуры вспышки и иных параметров последовательно перекачиваемых нефтепродуктов. В табл. 1.1 приведена сравнительная характеристика методов контроля смеси. Таблица 1.1 Характеристика известных методов контроля смеси

Примечания. 1. Единицы измерения показателей: D - безразмерный; ρ -кг/м3; ν - 10-6 м2/с; С - м/с; ε - безразмерный. 2. δ и S' приведены к максимальному диапазону при измерении концентрации.

Как видно из табл. 1.1, наибольшей точностью обладает спектрофо-тометрический метод, несколько уступает ему метод контроля смеси по плотности, наименее точны определение концентрации нефтепродуктов друг в друге по скорости распространения ультразвука и по диэлектрической проницаемости. Деление смеси пополам

Этот метод применяют для того, чтобы не допустить изменения количество закачиваемых нефтепродуктов в трубопровод. Чтобы не испортить качества чистых жидкостей их объем не должен быть больше некоторой минимально допустимой величины. Пусть ведется последовательная перекачка прямым контактированием бензина и дизтоплива. Объем образующейся смеси равен Vсм, а объем примеси в половине смеси Jo. Если добавить половину смеси к чистому бензину объемом Vб, то концентрация дизтоплива в чистом нефтепродукте составит

При раскладке смеси должно выполняться условие

Рассуждая аналогично, найдем необходимый объем чистого дизтоплива для реализации половины образовавшейся смеси (

Минимальный объем партии чистого нефтепродукта определяется как сумма минимальных объемов, требуемых для реализации половины смеси в каждом контакте.

Рис.1.19. Определение расходов перекачки чистых нефтепродуктов В трубопроводе 1,2 … m – характеристика трубопровода для 1-го, 2-го...m-го нефтепродуктов

Рис. 1.20. Схема цикла

В данном случае цикл образует: - дизтопливо летнее с температурой вспышки 40°С и содержанием - дизтопливо летнее с температурой вспышки 40°С и содержанием - дизтопливо летнее с температурой вспышки 40°С и содержанием - автомобильный бензин А-76; - автомобильный бензин Аи-93; - автомобильный бензин А-76. В цикле партии ДЛ-02-40 и А-76 встречаются дважды, а ДЛ-05-40 и АИ-93 - по одному разу.

Максимально возможное число циклов перекачки всех m нефтепродуктов неодинаково. Чтобы сохранить принятую структуру (схему) цикла и обеспечить возможность реализации образовавшейся смеси принимают Ц = min { Ц1, Ц2, …, Цm }. (1.24)

В этом случае продолжительность одного цикла составит

Т = Трасч./Ц, (1.25)

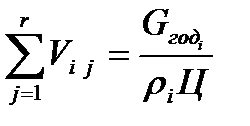

А суммарный объем i-го нефтепродукта в цикле

где Трасч. - продолжительность работы нефтепродуктопровода в течении года.

Рис. 1.21. Схема к расчету отвода

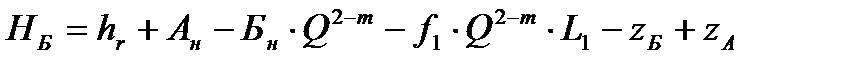

Полагая геометрические размеры сети заданными, а режимы течения во всех участках одинаковыми, выразим величину напора в точке врезки отвода (т. Б): - для участка АБ

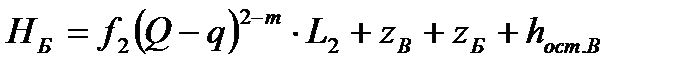

- для участка БВ

- для участка БГ

Обозначим соотношение расходов в МНПП до и после точки врезки отвода через 1/φ, т.е.

Отсюда q = Q · (1 – φ). (1.34)

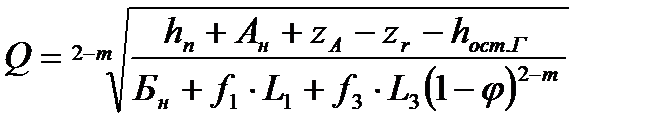

Решая совместно уравнения (1.31) и (1.33), получим

Аналогично при совместном решении уравнений (1.31) и (1.32) получим

Поскольку левые части (1.35) и (1.36) равны, то, следовательно, равны и правые. Приравнивая их и освобождаясь от знака радикала, после ряда преобразований при допущении, что zB + hoст.В ≈<

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1900; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

(1.1)

(1.1)

, (1.2)

, (1.2) ;

; ;

; приведен на рис. 1.6.

приведен на рис. 1.6.

;

;

. (1.3)

. (1.3) (1.4)

(1.4) , (1.5)

, (1.5) ; Vсм ~

; Vсм ~

,

, ;

; ;

; ;

; . (1.7)

. (1.7) , (1.8)

, (1.8)

,

,

= 0,0858 ·

= 0,0858 ·

, т.е.

, т.е.  . Отсюда находим необходимый объем чистого бензина для реализации половины образовавшейся смеси (

. Отсюда находим необходимый объем чистого бензина для реализации половины образовавшейся смеси ( = 0,0017):

= 0,0017): . (1.16)

. (1.16) = 0,002):

= 0,002): . (1.17)

. (1.17) , (1.26)

, (1.26) ; (1.31)

; (1.31) ; (1.32)

; (1.32) (1.33)

(1.33) .

. . (1.35)

. (1.35) . (1.36)

. (1.36)