Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение разделителей при последовательной перекачке

Применение разделителей позволяет уменьшить объем образующейся смеси дo 0,1% от объема трубопровода и менее. Разделитель помещается между перекачиваемыми жидкостями и под воздействием потока перемещается по трубопроводу, исключая их прямое контактирование. Применяют разделители двух основных типов - жидкие и твердые. В качестве жидких разделителей используют жидкости, которые не смешиваются с нефтью и нефтепродуктами, не образуют с ними эмульсий, легко перекачиваются насосами и не расслаиваются при движении по трубопроводам. В последнее время все шире применяют разного рода загустители (например, полиакриламид), с помощью которых часть жидкости переводится в коллоидное состояние, в результате чего значительно повышается ее вязкость. Такая жидкость движется как вязкоупругий поршень, свободно преодолевающий различные сопротивления, и хорошо разделяет последовательно перекачиваемые жидкости. Недостатком применения вязко-упругих разделительных поршней является то, что при прохождении через насосы они дробятся и теряют свои качества разделителя. Гораздо проще применять жидкостный разделитель из продукта, по своим свойствам близкого к основным последовательно перекачиваемым жидкостям. Такой разделитель называют буферной жидкостью. Она не изменяет существенным образом механизма смешения и, следовательно, полный объем образующейся смеси не уменьшается. Однако благодаря тому, что допустимые концентрации примесей буферной жидкости и основных продуктов друг в друге возрастают, большая часть смеси может быть принята в резервуары с товарными продуктами. Эффективность применения жидкостной разделительной пробки зависит от правильного выбора ее длины и вязкости. Наиболее распространенный способ разделения последовательно перекачиваемых жидкостей - применение механических разделителей. Общие требования к ним таковы: простота конструкции, небольшой вес, возможность демонтажа, низкая стоимость. Разделитель должен по возможности не обгонять поток и не отставать от него, чтобы не вызывать дополнительного смесеобразования. В настоящее время применяют механические разделители различных конструкций: дисковые, манжетные, сферические, комбинированные и др.

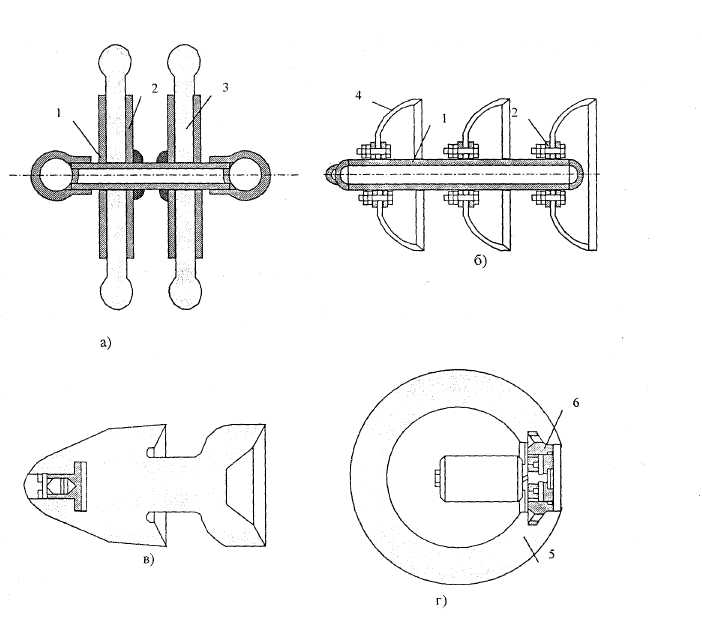

Самым простым по конструкции является дисковый разделитель (рис. 1.10, а), состоящий из штанги 1 с металлическими дисками 2, между которымирасполагаютсядиски из упругого материала 3.

Рис.1.10. Разделители, применяемые при последовательной перекачке: а) дисковый; б) манжетный; в) литой манжетный; г) шаровый 1 - штанга; 2 - металлический диск; 3 - диск из упругого материала; 4 - манжета; 5 - толстостенная оболочка; 6 - обратный клапан

Упругие элементы дискового разделителя имеют диаметр на 3...5 мм больше внутреннего диаметра трубопровода. Компенсация износа осуществляется только за счёт упругости материала. Поэтому такой разделитель быстро теряет свою герметичность (через 30...50 км пробега). Однако и в этом случае объем образующейся смеси может быть сокращен до 50% по сравнению с объемом смеси, образующейся при прямом контактировании. Дисковые разделители целесообразно применять на трубопроводах небольшой протяженности, на линейной части которых отсутствуют резкие изменения диаметра, задвижки имеют то же проходное сечение, что и основная магистраль, на трассе не должно быть поворотов с углами, приближающимися к прямому. Материал упругого элемента всех типов разделителей должен быть износостойким, выдерживать длительное воздействие нефти и нефтепродуктов, не изменять существенно своих свойств при воздействии температуры до 80°С. Этим требованиям удовлетворяют полимерные материалы (неопрен, например) и маслобензостойкая резина. Манжетный разделитель (рис. 1.10,б) отличается от дискового тем, что его уплотнительные элементы выполнены в виде манжет. Ранее применялись манжеты из упругого материала. Под действием давления в трубопроводе они плотно прижимались к его стенке, обеспечивая хорошее разделение жидкостей. Однако такие манжеты быстро изнашивались. Манжетные разделители конструкции ОАО "Уралсибнефтепровод"-отличаются тем, что их манжеты выполнены из жесткого материала - полиэтилена. Они не разжимаются под действием внутреннего давления и поэтому между манжетой и стенкой трубы сохраняется зазор 1...2 мм. Этот зазор очень мал для того, чтобы объем смеси увеличился значительно. Но он достаточен для того, чтобы разделитель двигался по трубопроводу в режиме полужидкостного трения. Благодаря этому, пробег таких разделителей увеличился до 600...700 км.

Для трубопроводов малого диаметра (до 150 мм) успешно применяются литые э ластичные манжетные разделители (рис.1.10,в) из маслобензостойкой резины, имеющие 2 уплотнительные манжеты. В передней части разделителя запрессован специальный контейнер, куда помещают датчик для контроля за движением разделителя. Разделители данного типа применяются в условиях нефтебаз и шлейфовых трубопроводов. Даже при ламинарном режиме перекачки объем образующейся при этом смеси не превышает 15% от объема трубы. Большой популярностью пользуются шаровые разделители (рис.1.10,г) с пробегом до 1500 км, отличающиеся высокой проходимостью и равномерным износом поверхности. На их перемещение расходуется незначительная часть энергии потока. Запуск и прием шаровых разделителей осуществляться автоматически, что позволяет быстро и точно, вводить необходимое число разделителей в зону контакта последовательно перекачиваемых жидкостей. Конструктивно шаровой разделитель представляет собой толстостенную оболочку 1 из неопрена, в которую запрессован обратный клапан 2. Через него в оболочку закачивается перекачиваемая жидкость, чтобы приблизить их плотности. Комбинированные разделители получают путем объединения элементов сферических, дисковых и манжетных разделителей. Для запуска и приема разделителей используются камеры пуска и приема очистных устройств. Шаровые разделители запускаются в зону контакта, как правило, партиями. Однако из устройств для их автоматического запуска приведено на рис. 1.11.

Рис. 1.11. Устройство для запуска шаровых разделителей

|

||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 546; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.252.37 (0.005 с.) |