Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема «Изучение устройства и работа мостов»Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте ЛАБОРАТОРНАЯ РАБОТА №17 Оборудование и наглядные пособия 1. Макеты, разрезы и детали 1.1. Автомобиль ВАЗ-2110, Управляемый мост автомобиля ГАЗ-53, 1.2.Детали мостов 2. Плакаты «Ведущие мосты», «Дифференциал» 3.Литература В.К. Вахламов, М.Г. Шатров, А.А. Юрчевский «Автомобили». -М.: «Академия», 2003. А.Г. Пузанков «Автомобили. Устройство автотранспортных средств». – М.: «Академия», 2008. А.Г. Пузанков «Автомобили. Конструкция, теория и расчет». – М.: «Академия», 2008. Контрольные вопросы: 1. Каково назначение главной передачи? 2. Какие существуют типы мостов? 3. Из каких узлов и деталей состоит ведущий мост автомобиля? 4. Чем отличается конечный задний мост автомобиля от промежуточного?

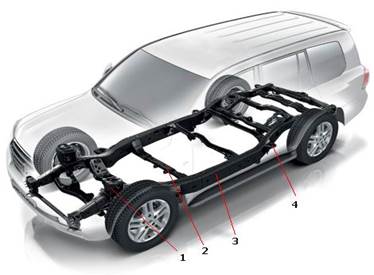

ЛАБОРАТОРНАЯ РАБОТА №18 Тема «Изучение рамы» Цель работы: 1. Закрепить знания по устройству рамы. 2. Сформировать умение определять дефекты рам различных конструкций. Краткие теоретические сведения Рама автомобиля служит для крепления на ней двигателя, агрегатов шасси, кузова и, таким образом, является несущей конструкцией.

1- кронштейн крепления передней подвески; 2- поперечина; 3 -лонжерон; 4- кронштейн крепления кузова

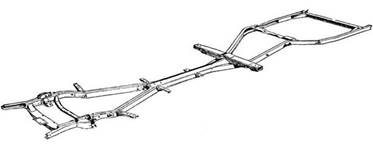

Раму имеют все грузовые автомобили, легковые автомобили высокого класса и некоторые типы автобусов. По конструкции различаются рамы лонжеронные, центральные (хребтовые) и Х-образные (комбинированные).

Лонжеронная рама, получившая наибольшее распространение, состоит из двух лонжеронов (продольных балок), связанных между собой несколькими поперечинами. К переднему торцу рамы крепится буфер с двумя буксирными крюками, в задней части рамы установлен буксирный прибор. На лонжеронах крепятся кронштейны для амортизаторов, рессор, опор двигателя, кабины и платформы.

Рама автомобиля при движении испытывает значительные вертикальные динамические нагрузки от сил инерции подрессоренных частей — самой рамы, двигателя, сцепления и коробки передач, кузова. Рама рассчитывается на прочность при изгибе, кручении и изготовляется из малоуглеродистых или малолегированных сталей с хорошей прочностью и пластичностью.

Порядок выполнения работы 1.Изучить назначение, устройство и типы рам. 2.Рассмотреть и уметь объяснить следующие схемы: 2.1.Конструкцию хребтовой рамы 2.2.Конструкцию лонжеронной рамы 2.3. Конструкцию Х-образной рамы 3. Выписать основные параметры, характеризующие конструкции различных рам 4.Выполнить практическую работу 5.Составить отчет о работе, дать ответ на контрольные вопросы

Оборудование и наглядные пособия 1.Макет легкового автомобиля, разрезы и детали 2.Плакаты «Х-образной рамы», «Лонжеронная рама», «Хребтовая рама» 3.Литература В.К. Вахламов, М.Г. Шатров, А.А. Юрчевский «Автомобили». -М.: «Академия», 2003. А.Г. Пузанков «Автомобили. Устройство автотранспортных средств». – М.: «Академия», 2008. А.Г. Пузанков «Автомобили. Конструкция, теория и расчет». – М.: «Академия», 2008. Контрольные вопросы: 1. Каково назначение и типы рам автомобилей 2. Устройство разрезного переднего моста автомобиля ГАЗ-53 3. Назначение углов установки управляемых колес? Ответ пояснить схемой.

ЛАБОРАТОРНАЯ РАБОТА №19 Оборудование и наглядные пособия 1.Макеты, разрезы и детали 1.1. Автомобиль ВАЗ-2110, Управляемый мост автомобиля ГАЗ-53, 1.2.Детали неразрезных и разрезных управляемых мостов 2.Плакаты «Управляемый мост», «Установка управляемых колес» 3.Литература В.К. Вахламов, М.Г. Шатров, А.А. Юрчевский «Автомобили». -М.: «Академия», 2003. А.Г. Пузанков «Автомобили. Устройство автотранспортных средств». – М.: «Академия, 2008. А.Г. Пузанков «Автомобили. Конструкция, теория и расчет». – М.: «Академия, 2008. Контрольные вопросы: 4. Устройство неразрезного переднего моста автомобиля ГАЗ-53 5. Устройство разрезного переднего моста автомобиля ГАЗ-53 6. Назначение углов установки управляемых колес? Ответ пояснить схемой.

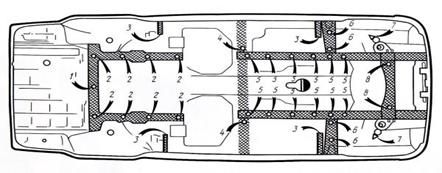

ЛАБОРАТОРНАЯ РАБОТА №20 ЛАБОРАТОРНАЯ РАБОТА №21 ЛАБОРАТОРНАЯ РАБОТА №22 Для введения противокоррозионных составов в скрытые полости заводом-изготовителем предусматриваются технологические отверстия или проемы, через которые можно пропускать наконечники пистолетов с удлинительными шлангами

Рис. Обработка скрытых полостей кузова:

При отсутствии таких отверстий в отдельных элементах кузова просверливают отверстия сверлом с центровкой диаметром не более 12 мм, которые обеспечивают необходимый доступ. При сверлении важно правильно выбирать скорость вращения, в противном случае можно вывести сверло из строя. Рекомендуется использовать дрели с малой частотой вращения, максимум на 1000 об/мин. После введения состава отверстия закрывают резиновыми заглушками. Особое внимание при эксплуатации автомобиля следует обращать на целостность защитного покрытия на днище кузова, которое подвержено более интенсивным внешним воздействиям, а, следовательно, и коррозии.

Рис. Скрытые полости кузова (вид снизу):

Рис. Скрытые полости кузова (вид слева):

Восстановление противокоррозионного и противошумного покрытия днища кузова и арок колес. При повреждениях слоя пластиката без нарушения слоя грунтовки поврежденные участки очищают от грязи, обезжиривают и на сухую поверхность безвоздушным распылением или кистью наносят пластизоль. Сушат пластизоль при температуре 130С в течение 30 мин. Ввиду значительной сложности нагрева покрытия кузова до высокой температуры и необходимости полной разборки автомобиля допускается восстановление покрытия нанесением противошумной мастики БПМ-1, сушка которой может проходить в естественных условиях.

Порядок выполнения работы Противокоррозионный состав наносится на поверхности путем воздушного или безвоздушного распыления. При воздушном распылении требуется сжатый воздух под давлением 0,3-0,4 МПа (3-4 кгс/см2), который подается в пистолет-краскораспылитель с бачком и далее в распылительную форсунку. Для их нанесения в скрытых полостях кузова используют пистолет КРУ-1 со специальным упругим трубчатым пластмассовым удлинителем, который одним концом подсоединяется к пневматическому пистолету с помощью накидной гайки, а на другом конце имеет форсунку, создающую факел распыла. Для введения противокоррозионных составов в скрытые полости заводом-изготовителем предусматриваются технологические отверстия или проемы. В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги, в результате чего мастика и грунтовка повреждаются и стираются. Оголенный металл подвергается коррозии. Перед восстановлением покрытия автомобиль устанавливают на подъемник, тщательно осматривают низ кузова и выявляют дефекты покрытия. Очищают низ кузова от грязи, удаляют ржавчину шпателем, шкуркой или преобразователем ржавчины. Обдувают низ кузова сжатым воздухом. Затем устанавливают автомобиль на подъемник в камеру для нанесения мастики и снимают колеса. Закрывают барабаны и диски тормозов защитными кожухами, изолируют плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и части кузова, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжиривают зачищенные до металла места, наносят на них распылением или кистью грунтовку ГФ-073 и дают подсохнуть в течение 5-10 мин. Затем наносят на дефектные места распылением или вручную (кистью либо шпателем) мастику БПМ-1 слоем толщиной 1,0-1,5 мм. В холодное время года мастику перед употреблением выдерживают в теплом помещении. В случае загрязнения мастики ее разбавляют ксилолом (не более 3 %). Лакокрасочное покрытие на лицевых панелях при загрязнении мастикой очищают ветошью, смоченной в уайт-спирите. Сушат мастику при температуре 18-20С не менее 24 ч. Для ускорения сушки выдерживают покрытие при температуре 100-110С в течение 30 мин. ЛАБОРАТОРНАЯ РАБОТА №23 ЛАБОРАТОРНАЯ РАБОТА №24 ЛАБОРАТОРНАЯ РАБОТА №25 ЛАБОРАТОРНАЯ РАБОТА №26 ЛАБОРАТОРНАЯ РАБОТА №27 ЛАБОРАТОРНАЯ РАБОТА №28 ЛАБОРАТОРНАЯ РАБОТА №29 ЛАБОРАТОРНАЯ РАБОТА №30 ЛАБОРАТОРНАЯ РАБОТА №31 ГЕНЕРАТОР Техническая характеристика Максимальная сила тока отдачи при 13 В и частоте вращения ротора 5000 мин-1, А 55 Пределы регулируемого напряжения, В 14,1±0,5 Максимальная частота вращения ротора, мин-1........................................................... 13000 Передаточное отношение двигатель-генератор...................... 1: 2,04 Особенности устройства

Генератор установлен с левой стороны двигателя.

Рис1. Генератор 37.3701. 1 — крышка генератора со стороны контактных колец; 2 — болт крепления выпрямительного блока; 3 — контактные кольца; 4 - шариковый подшипник вала ротора со стороны контактных колец; 5 — конденсатор 2,2 мкФ ±20% для подавления радиопомех; 6 — вал ротора; 7 — провод общего вывода дополнительных диодов; 8 — зажим «30» генератора для подключения потребителей; 9 — штекер «61» генератора (общий вывод дополнительных диодов); 10 — провод вывода «Б» регулятора напряжения; 11 — щетка, соединенная с выводом "В" регулятора напряжения; 12 — регулятор напряжения; 13 — щетка, соединенная с выводом «Ш» регулятора напряжения; 14 — шпилька для крепления генератора к натяжному устройству; 15 — крышка генератора со стороны контактных колец; 16 — крыльчатка вентилятора со шкивом привода генератора; 17 — полюсный наконечник ротора; 18 — шайбы крепления подшипника; 19 — дистанционное кольцо; 20 — шариковый подшипник вала ротора со стороны привода; 21 — стальная втулка; 22 — обмотка ротора (обмотка возбуждения); 23 — сердечник статора; 24 — обмотка статора; 25 — выпрямительный блок; 26 — стяжной болт генератора; 27 — буферная втулка; 28 — втулка; 29 — поджимная втулка; 30 — отрицательный диод; 31 — изолирующая пластина; 32 — фазный вывод обмотки статора; 33 — положительный диод; 34 — дополнительный диод; 35 — держатель положительных диодов; 36 — изолирующие втулки; 37 — держатель отрицательных диодов; 38 — вывод «В» регулятора напряжения; 39 — щеткодержатель; а — регулятор напряжения и щеточный узел у генераторов

Работа генератора При включении зажигания замыкаются контакты «15/1» и «30/1» выключателя зажигания 11 (рис. 8), затем контакты «30» и «87» реле 10 зажигания и через обмотку возбуждения генератора начинает протекать ток, замыкающийся по пути: «плюс» аккумуляторной батареи — зажим «30» генератора 1 — монтажный блок 8 — контакты «30» и «87» реле зажигания — предохранитель № 5 монтажного блока — дополнительные резисторы 9 и по параллельной цепи через лампу 5 —вывод «61» генератора — вывод «В» регулятора 15 напряжения —обмотка 14 возбуждения — вывод «Ш», выходной транзистор регулятора напряжения — масса. Контрольная лампа 5 разряда аккумуляторной батареи горит, сигнализируя о том, что обмотка возбуждения питается от аккумуляторной батареи. Протекающий по обмотке возбуждения ток создает вокруг полюсов ротора магнитный поток. После пуска двигателя ротор генератора вращается и под каждым зубцом статора проходит то южный, то северный полюс ротора. Поэтому магнитный поток, проходящий через зубцы статора, меняется по величине и направлению. Этот переменный магнитный поток пересекает витки обмотки статора и создает в ней электродвижущую силу. Переменное напряжение и ток, индуктированные в обмотке статора, выпрямляются выпрямительным блоком и для питания потребителей используется уже выпрямленный постоянный ток, снимаемый с зажима «30» генератора. Одновременно с общего вывода дополнительных диодов 3 снимается выпрямленное напряжение для питания обмотки возбуждения генератора. У работающего исправного генератора напряжение на зажиме «30» и на общем выводе дополнительных диодов (штекер «61») одинаковы. Поэтому ток через контрольную лампу 5 не протекает и она не горит. В этом случае обмотка возбуждения генератора питается от выпрямителя на трех дополнительных диодах, а аккумуляторная батарея заряжается генератором. Если контрольная лампа 5 горит, то это указывает на неисправность генератора, на то, что он либо вообще не дает напряжения или оно ниже напряжения аккумуляторной батареи. В этом случае напряжение на штекере «61» (напряжение генератора) ниже напряжения на зажиме «30» (напряжение аккумуляторной батареи). Поэтому в цепи между ними протекает ток, проходящий через контрольную лампу, и она горит. Для точного контроля напряжения генератора на автомобиле имеется вольтметр 7, установленный в комбинации приборов. С увеличением частоты вращения ротора напряжение генератора повышается. Когда оно начинает превышать уровень 13,6 - 14,6 В, то выходной транзистор в регуляторе напряжения 15 запирается и ток через обмотку возбуждения прерывается. Напряжение генератора падает, транзистор в регуляторе отпирается и снова пропускает ток через обмотку возбуждения.

Порядок выполнения работы

Рис. 3. Схема соединений для проверки генератора на стенде. 1 — генератор; 2 — контрольная лампа 12 В, 3 Вт; 3 — вольтметр; 4 — амперметр; 5 — реостат; 6 — выключатель; 7 — аккумуляторная батарея. 1. Установить генератор на стенд и выполнить подсоединение (рис.3) 2. Включить эл. двигатель стенда, установить напряжение на выходе генератора 13 В и довести частоту вращения ротора до 5000 мин-1 3. Замерить силу тока отдачи. 4. Проверить напряжение на выходе генератора, которое должно быть (14,1 ±0,5) 5. Выполнить практическую работу. 6. Составьте отчет о работе, дать ответ на контрольные вопросы.

ЛАБОРАТОРНАЯ РАБОТА №32 ЛАБОРАТОРНАЯ РАБОТА №33 ЛАБОРАТОРНАЯ РАБОТА №34 Ремонт системы зажигания. В техническое обслуживание системы зажигания входит проверка установки момента зажигания, очистка свечей зажигания от нагара и их замена, проверка целостности и изоляции высоковольтных проводов. При техническом обслуживании бесконтактной системы зажигания необходимо проверить чистоту и крепление всех приборов и проводников. Наружную и внутреннюю поверхности крышки датчика-распределителя и ротора-распределителя необходимо тщательно очистить, как и электроды боковых клемм и токоразносную пластину ротора. Также необходимо протирать корпус электронного коммутатора и катушку зажигания, проверять надежность крепления соединений в электрических цепях низкого и высокого напряжения и целостность защитных колпачков всех соединений. Кроме того, необходимо проверять плотность посадки клемм проводов на полную глубину в наконечниках свечей и крышки датчика-распределителя. Свечи в системах зажигания необходимо заменять согласно моторесурса, установленного заводом-изготовителем, а при замене следить за соответствием марки свечей зажигания относительно двигателя. Если цвет изолятора свечи зажигания от светло-серого до светло-коричневого, корпус чистый, электроды не изношены, то это говорит о соответствии свечи данному двигателю и его нормальной работе. Черный сухой нагар на свече означает, что она не соответствует данному двигателю либо переобогащена рабочая смесь. Выгоревшие электроды указывают на перегрев свечи, вызванный ее несоответствием данному двигателю, либо на применение низкооктанового бензина или неверную установку момента зажигания. Отказ в работе системы зажигания может быть вызван следующими причинами: -ток не проходит через контакты прерывания (загрязнены, окислены или пригорели); образовался бугорок и кратер на контактах; слишком большой зазор между контактами или ослабление прижимной пружины; не размыкаются контакты прерывателя (нарушена регулировка зазора); изношена текстолитовая подушечка или втулка рычажка прерывателя; -ослаблено крепление или окислены наконечники проводов в цепи низкого напряжения, обрыв в проводах или замыкание их с массой; -неисправен выключатель зажигания; - из-за короткого замыкания пробит конденсатор; -обрыв в первичной обмотке катушки зажигания; -не подается высокое напряжение к свечам зажигания (неплотно посажены в гнездах, оторвались или окислены наконечники проводов высокого напряжения, провода сильно загрязнены или повреждена их изоляция); -износ или повреждение контактного уголька, зависание его в крышке распределителя зажигания; -утечка тока через трещины или прогары в роторе распределителя зажигания, либо через нагар или влагу на внутренней поверхности крышки; -обрыв или замыкание на «массу» вторичной обмотки катушки зажигания; -нарушен порядок присоединения проводов высокого напряжения к контактам крышки распределителя зажигания; -зазор между электродами свечей не соответствует норме или замаслены свечи зажигания; свечи зажигания повреждены из-за трещин на изоляторе; -неправильная установка момента зажигания. Если двигатель не развивает полной мощности, возможными причинами неисправности могут быть: неправильная установка момента зажигания; большой износ втулки подвижного контакта прерывателя.

Порядок выполнения работы 1. Соберите схему и установите и закрепите трамблер во фланце электропривода, на передней панели стенда, заданной преподавателем системы зажигания 2. Подключите вакуумную трубку к вакуумному регулятору опережения зажигания. 3. Рассоедините высоковольтные провода по свечам зажигания в соответствии с порядком работы цилиндров четырех цилиндрового двигателя внутреннего сгорания: 1-3-4-2 4. Установка и проверка момента зажигания с помощью стробоскопа 5. Для проверки и установки угла опережения зажигания, произведите подключение стробоскопа к системе зажигания стенда Датчик искры стробоскопа подключите к высоковольтному проводу первого цилиндра согласно номера на крышке трамблера 6. Направьте мигающий поток света стробоскопа на шкив двигателя, если момент зажигания установлен правильно, то на холостых оборотах видимая метка ВМТ на окне стенда должна находиться напротив метки необходимого угла опережения зажигания на шкиве двигателя. 7. Ослабить гайку крепления трамблера и поверните его на необходимый угол. Для увеличения угла опережения зажигания корпус трамблера поверните против часовой стрелки, а для уменьшения - по часовой стрелке 8. Затяните гайку крепления трамблера и вновь проверьте установку момента зажигания. ЛАБОРАТОРНАЯ РАБОТА №35 Работа стартера Стартер включается с помощью вспомогательного реле типа 113.3747-10, установленного в моторном отсеке. В начале выпуска автомобилей ВАЗ-2108 (в 1985 г.) это реле не применялось и напряжение на обмотки тягового реле подавалось непосредственно от выключателя зажигания. При повороте ключа в положение II («Стартер») замыкаются контакты «30» и «50» выключателя зажигания 9 (рис. 2) и подается напряжение на обмотку вспомогательного реле 7. Оно срабатывает и через его замкнутые контакты идет ток в обмотки тягового реле стартера по пути: «+» аккумуляторной батареи 1 — клемма «30" генератора 10 — штекеры «6» и «7» разъема Ш8 монтажного блока 8 — контакты «30»" и «87» вспомогательного реле 7 — штекер «50» тягового реле стартера. Здесь путь тока раздваивается на две параллельные ветви. Одна проходит через удерживающую обмотку 6 тягового реле и на массу, а вторая — через втягивающую обмотку 5, обмотки статора и якоря и тоже на массу. Под действием протекающего по обмоткам реле тока этого тока возникает магнитное усилие (около 10 — 12 кгс), втягивающее якорь 9 (см. рис. 1) до соприкосновения с сердечником 14. Якорь втягивается и толкает шток 13с контактной пластиной 15, которая замыкает контактные болты 17. Размеры штока подобраны так, что замыкание контактных болтов происходит еще до соприкосновения якоря с сердечником и при дальнейшем ходе якоря сжимается пружина контактной пластины, сильнее прижимая ее к контактным болтам. Одновременно якорь реле рычагом 8 передвигает вперед муфту свободного хода с шестерней 2. Передвигаясь, ступица муфты поворачивается на винтовых шлицах вала якоря и поворачивает шестерню 2. Благодаря повороту шестерни и фаскам на ее зубьях, а также передаче усилия через буферную пружину 33 смягчается удар шестерни в венец маховика и облегчается ввод ее в зацепление. Размеры деталей реле и привода рассчитаны так, что замыкание контактов реле происходит когда шестерня 2 еще только частично вошла в зацепление с венцом маховика. При замыкании контактных болтов втягивающая обмотка реле обесточивается, так как оба ее конца оказываются соединенными с «плюсом» аккумуляторной батареи 1 (рис. 2). Но поскольку якорь реле уже втянут, то для его удержания в этом положении требуется сравнительно небольшой магнитный поток, который обеспечивается одной удерживающей обмоткой 6. Через замкнутые контакты тягового реле идет ток, питающий обмотки статора и якоря. Якорь стартера начинает вращаться и его вращение через винтовые шлицы передается ступице муфты и связанному с ней наружному кольцу Поскольку ролики смещены пружинами в узкую часть паза наружного кольца, то они заклиниваются между наружным и внутренним кольцами муфты. Поэтому крутящий момент от вала якоря передается через муфту и шестерню к венцу маховика. В результате торможения шестерни маховиком, ступица муфты перемещается по винтовым шлицам якоря и шестерня подается вперед до упора в ограничительное кольцо 36 (см. рис. 1), полностью входя в зацепление с венцом маховика. После пуска двигателя маховик начинает вращать шестерню стартера, и частота вращения шестерни начинает превышать частоту вращения якоря стартера. Внутреннее кольцо муфты (объединенное с шестерней) увлекает ролики в широкую часть паза наружного кольца сжимая пружины плунжеров. В этой части паза ролики свободно вращаются не заклиниваясь и крутящий момент от маховика двигателя не передается на вал якоря стартера. При выключении стартера контакты вспомогательного реле размыкаются и ток питания обмоток стартера идет по следующему пути: «плюс» аккумуляторной батареи — замкнутые контакты тягового реле — втягивающая 5 (см. рис. 2), а затем удерживающая 6 обмотки тягового реле — масса. Так как направление тока в витках обмоток противоположное, то магнитные потоки, создаваемые обмотками, компенсируют друг друга и сердечник реле размагничивается. Якорь реле пружинами отжимается в исходное положение и контакты реле размыкаются, отключая питание обмоток якоря и статора стартера. Одновременно якорь тягового реле рычагом 8 (см. рис. 1) передвигает муфту свободного хода назад и выводит шестерню из зацепления с венцом маховика. Якорь стартера тормозится силами трения щеток о коллектор и он быстро останавливается.

Порядок выполнения работы 1 Установить стартер на стенд и выполнить подсоединение (рис.3). Присоединительные провода к источнику тока, амперметру и контактному болту тягового реле стартера должны иметь сечение не менее 16 мм2. Температура стартера при проверках должна быть (25±5)°С, а щетки — хорошо притерты к коллектору.

2 Замкните выключатель, при напряжении источника тока 12В 3 раза включите стартер с разными условиями торможения (длительность каждого включения должны быть не более 5 с, а промежутки между включениями не менее 5 с.) Если стартер не вращает зубчатый венец стенда или его работа сопровождается ненормальным шумом, то разберите стартер и проверьте его детали. 3 Проверьте тормозной момент стартера (если он окажется ниже, а сила тока выше необходимой величины, то причины этого межвитковое замыкание в обмотке статора и якоря или замыкания обмоток на массу.) 4 Проверить торможение якоря стартера (если якорь проворачивается, то не исправна муфта свободного хода). 5 Проверьте тяговое реле, для этого установите между ограничительным кольцом и шестерней прокладку толщиной 12,8 мм и включите реле (напряжение включения реле при упоре шестерни в прокладку должно быть не более 9 В, если оно больше то это указывает на не исправность реле или привода). 6 Проверьте реле включения стартера. Напряжение включения должно быть не более 8 В. Сопротивление обмотки должно составлять 85±8,5 Ом. 7 Сделайте выводы на основании полученных результатов и дайте ответы на вопросы.

ЛАБОРАТОРНАЯ РАБОТА №36 ЛАБОРАТОРНАЯ РАБОТА №37 ЛАБОРАТОРНАЯ РАБОТА №38 ЛАБОРАТОРНАЯ РАБОТА №39 Тема «Задние фонари» Цель работы: 1. Закрепить знания об устройстве и функционировании задних фонарей; 2. Сформировать практические навыки по управлению элементами задних фонарей и поиску неисправностей в электрических цепях элементов задних фонарей.

Краткие теоретические сведения

Рис. 1 Задний фонарь (правая сторона) 1 - стоп-сигнал; 2 - световозвращатель; 3 - фонарь заднего хода; 4 - габаритный фонарь; 5 - указатель поворота Задние фонари (рис.1) имеют лампы габаритного света, которые включаются вместе с передними габаритными огнями. Там же находятся лампы стоп-сигналов, указателей поворота и заднего хода.

Порядок выполнения работы 1. Снимите панель с печатной платой и лампами в задней части фонаря и ознакомьтесь с его устройством. 2. Произведите снятие, установку, замену ламп элементов заднего фонаря. Изучите схему электрических соединений ламп. 3. Включите питание стенда автоматическим выключателем на передней панели. 4. Выключателем наружного освещения, имеющим 3-и положения, подрулевым переключателем ближнего, дальнего света фар, кнопкой включения «стоп-сигналов», кнопкой включения фонарей заднего хода и ключом в замке зажигания, изучите алгоритм работы элементов задних фонарей. ЛАБОРАТОРНАЯ РАБОТА №40 ЛАБОРАТОРНАЯ РАБОТА №41 ЛАБОРАТОРНАЯ РАБОТА №42 Тема «Режим закрытого цикла (с обратной связью по датчику концентрации кислорода)» Цель работы: 1. Закрепить знания о работе системы впрыска в режиме замкнутого цикла; 2. Сформировать практические навыки по оценке интенсивности впрыска топлива, в зависимости от сигнала датчика концентрации кислорода и реакцию системы впрыска на изменение сигнала датчика.

Краткие теоретические сведения На этом режиме блок управления сначала рассчитывает длительность импульса на форсунки на основе сигналов от тех же датчиков, что и в режиме открытого цикла. Отличие состоит в том, что в режиме замкнутого цикла еще используется сигнал от датчика концентрации кислорода для корректировки и тонкой регулировки расчетного импульса, чтобы точно поддерживать соотношение воздух/топливо на уровне 14,6...14,7:1. Это позволяет каталитическому нейтрализатору работать с максимальной эффективностью. Порядок выполнения работы 1. Включить питание стенда тумблером SA1. 2. Включить питание контроллера тумблером SA2. 3. Ручку задания сигнала датчика массового расхода воздуха, на лицевой панели стенда, установить на 45-65 градусов от начального, тем самым имитируя сигнал датчика массового расхода воздуха соответствующий потреблению воздуха при работе двигателя с номинальной нагрузкой. 4. Ручкой задания сопротивления датчика температуры в блоке ввода неисправностей и изменения режима работы, установить на 15-25 градусов от начального, тем самым имитируя сигнал температуры прогретого двигателя для блока управления системы впрыска. 5. Фланец тяги датчика положения дроссельной заслонки установить в положение, соответствующее углу в 45 градусов. 6. Кнопкой SB1 запустить двигатель. 7. Ручкой задания сигнала датчика концентрации кислорода, в блоке ввода неисправностей и изменения режима работы, имитировать изменения сигнала датчика концентрации кислорода. 8. Оценить изменения в интенсивности впрыска топлива в пробирки, и наличие реакции системы впрыска на изменения сигнала датчика концентрации кислорода. 9. Тумблером SA2 выключить питание контроллера, отключив тем самым двигатель. 10. Тумблером SA1 выключить питание стенда. 11. Сделайте выводы на основании полученных результатов и дайте ответы на вопросы. ЛАБОРАТОРНАЯ РАБОТА №43 Работа системы впрыска Количество топлива, подаваемого форсунками, регулируется электрическим импульсным сигналом от блока управления. Блок управления отслеживает множество данных о состоянии двигателя, рассчитывает потребность в топливе и определяет необходимую длительность подачи топлива форсунками. Эту длительность называют шириной или длительностью импульса впрыска. Для увеличения количества подаваемого топлива ширина импульса увеличивается, а для уменьшения подачи топлива - уменьшается. Ширина (длительность) импульса впрыска подбирается блоком управления также и в зависимости от различных условий работы двигателя, таких, например, как пуск, высокогорье, мощностное обогащение рабочей смеси, торможение двигателем и т.д. Обычно к форсункам подается один импульс на один опорный импульс от датчика положения коленчатого вала. Причем импульсы подаются поочередно сразу на две форсунки. Например, сначала на форсунки цилиндров 1 и 4, затем через 180град. ПКВ на форсунки цилиндров 2 и 3, затем через 180град. ПКВ снова на форсунки цилиндров 1 и 4, и т.д. Впрыск топлива осуществляется одним из двух способов: либо синхронно с опорными импульсами от датчика положения коленчатого вала либо асинхронно, независимо от опорных импульсов. Синхронный впрыск топлива - наиболее употребительный способ подачи топлива. Асинхронный впрыск топлива применяется, когда необходимо дополнительное топливо при резком открытии дроссельной заслонки, о чем сигнализирует датчик положения дроссельной заслонки. Этот впрыск топлива подобен подаче топлива ускорительным насосом карбюратора при резком открытии дроссельной заслонки. Независимо от метода впрыска подача топлива определяется состоянием двигателя, т.е. режимом его работы. Эти режимы обеспечиваются блоком управления и описаны ниже. При включении зажигания блок управления включает на 2 с реле топливного насоса, и насос создает давление в магистрали подачи топлива к топливной рампе. Блок управления учитывает показания от датчиков температуры охлаждающей жидкости и положения дроссельной заслонки и определяет правильное соотношение воздух/топливо для пуска. После начала вращения коленчатого вала блок управления будет работать в пусковом режиме пока обороты двигателя не превысят 500 об/мин, в противном случае возможно переключение на режим "продувки" двигателя

Порядок выполнения работы 1. Включить питание стенда тумблером SA1( Внимание перед включением питания контроллера тумблером SA2, все тумблеры блока ввода неисправностей и изменения режима должны находиться в положении «ВКЛ». 2. Включить питание контроллера тумблером SA2, (включение тумблера SА2 эквивалентно включению зажигания в автомобиле). 3. Ручкой задания сопротивления датчика температуры в блоке ввода неисправностей и изменения режима работы задать максимальное сопротивление датчика температуры, тем самым имитируя сигнал температуры холодного двигателя для блока управления системы впрыска. 4. Фланец тяги датчика положения дроссельной заслонки установить в начальное положение, соответствующее углу в 0 градусов. 5. Кнопкой SB1 запустить двигатель. 6. Тумблером SA2 выключить питание контроллера, отключив тем самым двигатель. 7. Тумблером SA1 выключить питание стенда. 8. Соблюдая меры предосторожности слить топливо из

|

|||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 790; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.016 с.) |

определенных узлов и агрегатов автомобиля.

определенных узлов и агрегатов автомобиля.

На автомобилях ВАЗ-2108, -2109 применяется трехфазный генератор переменного тока типа 37.3701 со встроенным выпрямительным блоком и микроэлектронным регулятором напряжения. Он служит для питания потребителей электрическим током и для зарядки аккумуляторной батареи.

На автомобилях ВАЗ-2108, -2109 применяется трехфазный генератор переменного тока типа 37.3701 со встроенным выпрямительным блоком и микроэлектронным регулятором напряжения. Он служит для питания потребителей электрическим током и для зарядки аккумуляторной батареи. Чем выше частота вращения ротора генератора, тем больше время запертого состояния транзистора в регуляторе, следовательно тем сильнее снижается напряжение генератора. Описанный процесс запирания и отпирания транзистора в регуляторе происходит с высокой частотой. Поэтому колебания напряжения на выходе генератора незаметны и практически можно считать его постоянным, поддерживаемым на уровне 13,6 - 14,6 В.

Чем выше частота вращения ротора генератора, тем больше время запертого состояния транзистора в регуляторе, следовательно тем сильнее снижается напряжение генератора. Описанный процесс запирания и отпирания транзистора в регуляторе происходит с высокой частотой. Поэтому колебания напряжения на выходе генератора незаметны и практически можно считать его постоянным, поддерживаемым на уровне 13,6 - 14,6 В.