Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные геометрические показатели бурильных трубСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Бурильные трубы изготавливаются из углеродистых и низколегированных сталей, объединенных в семь групп прочности. Прочностные характеристики сталей представлены в табл. 1.2.2. Для соединения труб между собой на высаженных концах нарезается резьба, на которую навинчивается ниппельная или муфтовая часть замка. Короткие трубы (6 м) предварительно соединяются между собой соединительной муфтой. Трубы с высаженными внутрь концами и высаженными наружу концами изготовляют по ГОСТ 631. На рис. 1.2.1 и в табл. 1.2.3 приведены размеры бурильных труб с высаженными внутрь концами и муфт к ним; на рис. 1.2.2 и в табл. 1.2.4 — размеры труб с высаженными наружу концами и муфт к ним.

Таблица 1.2.2 Механические свойства бурильных труб

Таблица 1.2.3 Бурильные трубыc высаженными внутрь концами и муфты к ним

Таблица 1.2.4 Бурильные трубыc высаженными наружу концами и муфты к ним

Рис. 1.2.2. Бурильные трубы с высаженными наружу концами и муфты к ним

Примеры условных обозначений бурильных труб и муфт к ним: а) труба диаметром 140 мм с высаженными внутрь концами с толщиной стенки 9 мм, из стали группы прочности Д — Труба 140 X 9 Д ГОСТ 631; б) та же труба, но повышенной точности изготовления — Труба в) труба с высаженными наружу концами из стали группы прочности Е, обычной точности изготовления — Труба Н 140 X 9 Е ГОСТ 631; г) муфта к той же трубе — Муфта Н 140 X 9 Е ГОСТ 631. Для труб и муфт с левой резьбой в условном обозначении после слов «труба» или «муфта» ставится буква Л. Трубы бурильные поставляются следующих длин: а) при условном диаметре от 60 до 102 мм — 6,8 и 11,5 м; б) при условном диаметре от 114 до 168 мм — 11,5 м. В партии допускается до 25% труб длиной 8 м и до 15% — длиной 6 м. Длина трубы определяется расстоянием между ее торцами, а при навинченной муфте — расстоянием от свободного торца муфты до последней риски резьбы противоположного конца трубы. Допускается применение бурильных труб длиной 11,5 м, сваренных встык по месту высадки (из двух труб) по специальным техническим условиям. Допускаются следующие отклонения по размерам и массе труб и муфт: а) по наружному диаметру трубы: при обычной точности изготовления ± 1%; при повышенной точности изготовления ± 0,75%. За высаженной наружу частью трубы на длине не более 100 мм допускается увеличение наружного диаметра трубы до 1 мм. б) по наружному диаметру муфты ± 1%. в) по толщине стенки: для труб обычной точности изготовления + 12,5%; для труб повышенной точности + 10%.

Плюсовые отклонения по толщине стенки ограничиваются массой труб. г) по диаметру цилиндрической расточки муфты ± 1 мм. д) по наименьшему внутреннему диаметру высаженной части труб с внутренней высадкой ± 1,5 мм. У труб с высаженными наружу концами соответствие внутреннего диаметра трубы номинальному проверяют на длине 400 мм от обоих концов трубы жестким двойным шаблоном длиной 150 мм. Диаметры шаблонов должны быть меньше номинального внутреннего диаметра трубы на 3 мм, для труб с условным диаметром 140 мм допускается уменьшение диаметра шаблона до 5 мм. е) по длине труб: для труб длиной 6 м — отклонение + 0,6 м, длиной 8м — отклонение + 0,6 м, длиной 11 м — отклонение + 0,9 м. В партии труб допускается до 10% труб каждой длины с отклонением — 0,3 м. ж) по длине муфты ± 3 мм. з) по массе для отдельной трубы: обычной точности изготовления + 9%; повышенной точности изготовления + 6,5%. Трубы могут иметь овальность и разностенность, однако размеры их должны находиться в пределах допускаемых отклонений по наружному диаметру и толщине стенки. Кривизна труб на концевых участках, равных одной трети длины трубы, не должна превышать 1,3 мм на 1 м. Общая кривизна всей трубы, т.е. стрела прогиба, замеренная на середине трубы, должна быть не больше 1/2000 длины трубы. Кривизна на концевых участках трубы исчисляется как частное от деления стрелы прогиба (в мм) на расстояние от места измерения до ближайшего конца трубы (в м). При измерении кривизны труб с высаженными наружу концами длина высаженной части в расчет не принимается. На наружной и внутренней поверхностях труб и муфт не должно быть плен, раковин, закатов, расслоений, трещин и песочин. Допускаются вырубка и зачистка этих дефектов только вдоль оси трубы при условии, что их глубина не превышает допускаемых отклонений по толщине стенки. Заварка, зачеканка или заделка дефектных мест не допускаются. Поверхность высаженной части трубы и место перехода ее к телу трубы не должны иметь резких уступов. На внутренней поверхности высаженных наружу концов допускаются отдельные пологие незаполнения металлом: а) для труб условным диаметром 60...102 мм — до трех незаполнений глубиной до 2 мм, протяженностью до 25 мм по окружности и шириной до 15 мм; б) для труб условным диаметром 114...140 мм — до трех незаполнений глубиной до 3 мм, протяженностью до 50 мм по окружности и шириной до 20 мм. Трубы длиной 8 и 11,5 м поставляются без муфт, а длиной 6 м — в комплекте с навинченными вручную муфтами. По требованию потребителя муфты должны быть закреплены на муфтонаверточном станке; допускается также поставка муфт без труб. Резьба муфт должна быть оцинкована или фосфатирована. При свинчивании труб с муфтами их резьбы должны быть покрыты смазкой, обеспечивающей герметичность соединения и предохраняющей резьбу от задиров и коррозии. Химический состав сталей, из которых изготовляют бурильные трубы, в ГОСТ 631 не предусмотрен; указывается предельно допустимое содержание вредных примесей — серы и фосфора (не более 0,045% каждого). Для изготовления труб кроме углеродистых сталей используют легированные: 38ХНМ, 36Г2С, 35ХГ2СВ, 35ХГ2СМ и др. Трубы группы прочности «К» и выше изготовляются из легированных сталей с последующей термообработкой (нормализация, нормализация с отпуском) или из углеродистых сталей с последующей закалкой и отпуском.

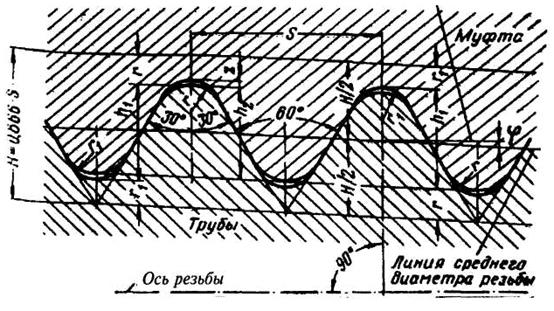

Муфты для труб условным диаметром 114 мм и менее поставляют из стали следующей группы прочности с более высокими механическими свойствами. Допускается поставка этих труб и муфт из стали одной группы прочности. Трубы диаметром более 114 мм и муфты к ним должны поставляться одной группы прочности. Для улучшения механических свойств, уменьшения внутренних напряжений трубы и муфты термически обрабатывают. Проверке механических свойств металла должны быть подвергнуты образцы, вырезанные из высаженной части трубы и из муфтовой заготовки. Образцы вырезают вдоль любого конца трубы и муфтовой заготовки методом, не вызывающим изменения структуры и механических свойств металла. Испытание на растяжение по ГОСТ 10006 проводят, как правило, на коротких продольных образцах; испытание на ударную вязкость выполняют по ГОСТ 9454. Кроме проверки механических свойств, для выявления внутренних напряжений и пластических свойств трубы подвергают испытанию на сплющивание. Испытание проводят по ГОСТ 8695 на кольцевых образцах шириной 60 мм, отрезаемых от обоих концов гладкой части термически обработанной трубы. Для соединения труб в колонну используется коническая трубная резьба, выполненная в соответствии с ГОСТ 631. Геометрические характеристики резьбы представлены на рис. 1.2.3 и в табл. 1.2.5 [5].

Рис. 1.2.3. Профиль резьбы бурильных труб Таблица 1.2.5

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 680; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.212.81 (0.01 с.) |