Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические характеристики материалов для нкт по api spec 5в, 5вс, 5вхСодержание книги

Поиск на нашем сайте

Конструкции резьбовых и иных уплотнительных элементов некоторых типов НКТ зарубежного производства изображены на рис. 1.2.13 - 1.2.15 [5, 6].

В последние годы получили применение так называемые непрерывные наматываемые (безмуфтовые или гибкие) трубы длиной до 2500 м, а в некоторых случаях — до 5500 м. Эти трубы выпускаются с прокатного стана полной строительной длины (или отдельными бухтами длиной от 300 до 650 м, которые соединяются между собой с помощью стыковой сварки) без промежуточных резьбовых соединений и сматываются в бухту. Они спускаются в скважину со специального агрегата, обычно смонтированного на большегрузной автомашине. За счет сил трения в протяжном устройстве агрегата колонна непрерывных труб удерживается в скважине в подвешенном состоянии [7].

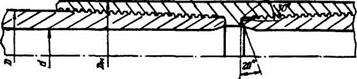

Рис. 1.2.14. Соединение насосно-компрессорных труб VAM фирмы «Вал у рек»

Рис. 1.2.15. Насосно-компрессорные трубы с приваренными замками, используемые в качестве бурильных труб малого диаметра (по стандартам АНИ): 1 — сварной шов; 2 — уплотнительное кольцо

Через такую колонну труб можно подавать жидкость в скважину для промывки песчаных пробок, спускать оборудование для ремонтных и эксплуатационных работ. Естественно, что при таких непрерывных гибких трубах резко сокращается время спуска и подъема колонн, ликвидируются трудоемкие работы по свинчиванию и развинчиванию резьбовых соединений. К недостаткам относится громоздкость оборудования для спуска и подъема труб, так как радиус изгиба труб на барабане желательно иметь больший для меньшей остаточной деформации труб. Однако работы, проведенные В. Н. Ивановским [2], показали возможность достаточного числа циклов пластической деформации гибких труб без нарушения их работоспособности. В этом случае диаметр барабана агрегата можно сократить до 2...1,8 м. Остальные технологические трудности решаются в процессе практического применения гибких труб.

Достаточно широко на нефтяных промыслах применялись НКТ, внутренняя поверхность которых покрыта стеклом, эпоксидными смолами. Менее распространены эмалированные трубы. Такие покрытия применяются для защиты от отложения парафина на трубах и защиты от коррозии внутренней поверхности труб. Кроме того, они снижают на 20...30% гидравлические сопротивления потоку. Покрытие стеклом обладает высокой теплостойкостью и достаточно прочно при небольших деформациях труб. На поверхности стекла не откладывается парафин. Однако покрытие стеклом имеет ряд недостатков. Один из них — образование микротрещин в стекле при покрытии им трубы. В результате образуются очаги коррозии металла и местного отложения парафина у трещин. В настоящее время отрабатывается технология покрытия, уменьшающая трещинообразование. Второй недостаток — разрушение стекла при деформации труб. Причиной этого служат различные модули упругости металла (0,21·106 МПа) и стекла (0,057·106 МПа). Вследствие этого при растяжении металла труб тонкому слою стекла передаются большие усилия, нарушающие его целостность. Это сказывается при больших глубинах подвески труб и их транспортировке, когда трубы не предохранены от изгиба. Чтобы в стекле не возникали напряжения выше допустимого, необходимо соблюдать следующее условие:

где Р – допустимая нагрузка на трубы, определенная по условию сохранения прочности стекла; σ в.ст – предел прочности стекла; n – запас прочности (принимаем равным 1,3...1,5); F ст, F тр – площади диаметрального сечения слоя стекла и труб, соответственно; Е ст, Е тр – соответственно модули упругости стекла и материала труб. Расчеты показывают, что при наиболее прочных марках стекла допустимые нагрузки на трубы 73x5,5 мм равны примерно 200 кН. Это означает, что длина колонны остеклованных труб ограничивается прочностью стеклянного покрытия. При спуске на НКТ скважинного центробежного насоса эта длина не должна превышать 1500...1700 м (при запасе прочности 1,3...1,5). Покрытие труб эпоксидными смолами также хорошо защищает их от отложений парафина. Эпоксидные смолы эластичнее стекла, и при деформации труб смола не растрескивается. Но она имеет свои недостатки. Температура, при которой можно применять смолы, обычно невысокая — не более 60...800С.

В последние годы расширяется применение эмалированных труб. Они обладают наиболее прочным покрытием (значительно прочнее стекла), высокой температуростойкостью, морозоустойчивостью и гладкой поверхностью, на которой парафин не откладывается. Для защиты НКТ от агрессивных сред трубы покрываются несколькими слоями эмали. Технология нанесения эмали значительно сложнее технологии покрытия стеклом и эпоксидной смолой. Покрытие труб эмалями, стеклом и эпоксидной смолой рассматривается как эффективное средство борьбы с отложением парафина. Конкретный вид покрытия необходимо выбирать в зависимости от условий эксплуатации. Общий недостаток покрытий в том, что внутренняя поверхность муфтового соединения труб остается незащищенной. В этом месте можно устанавливать эластичные проставки, перекрывающие незащищенное место, или протекторные кольца, потенциал материала которых таков, что кольца корродируют сами, защищая от коррозии близко расположенные участки трубы. Однако применение таких мер создает дополнительные трудности.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 565; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.192.229 (0.008 с.) |

, (1.2.3)

, (1.2.3)