Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция газомотокомпрессораСодержание книги

Поиск на нашем сайте

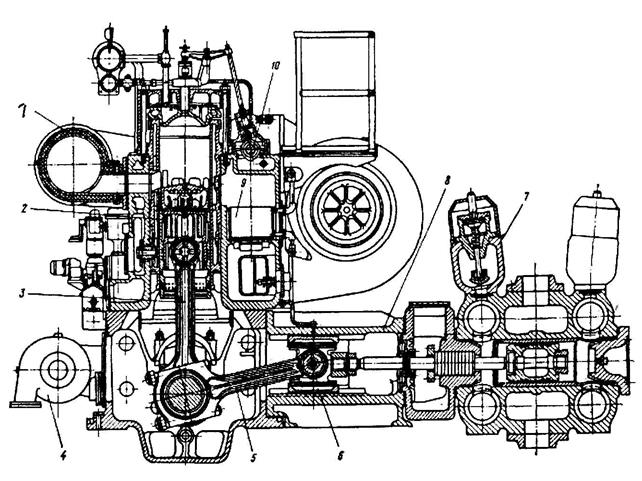

На рис. 4.16.1 показан разрез газомотокомпрессора МК-8, который относится к агрегатам с вертикальным однорядным расположением силовых цилиндров и горизонтальным односторонним расположением компрессорных цилиндров. Основная часть его — чугунная рама коробчатого сечения, прикрепленная к фундаменту болтами, проходящими через отверстия в опорных лапах. Для выверки ее горизонтальности предусмотрены установочные болты, ввинченные в опорные лапы. Передний торец рамы закрыт литой крышкой, на которой навешен маслонасос, а задний торец закрыт кожухом, состоящим из двух половин. В месте выхода коленчатого вала расположено сальниковое уплотнение. На раме крепится чугунный литой блок цилиндров, разделенный поперечными перегородками на отсеки по числу цилиндров, в которых располагаются чугунные втулки с продувочными и выпускными окнами. Втулка отлита заодно с рубашкой, образующей полость для охлаждающей воды. На верхней части блока с одной стороны расположен лоток распределительного вала, полости под лотком образуют ресивер наддувочного воздуха, с противоположной стороны предусмотрены патрубки для отвода выпускных газов. Сверху блок герметизируется крышкой, которая нажимным колпаком прижимается к втулке цилиндра. В крышке размещены газовыпускной и пусковой клапаны, две искровые зажигательные свечи и индикаторный кран.

Рис. 4.16.1. Газомотокомпрессор МК-8: 1 — выхлопной коллектор; 2 — поршень; 3 — шатун; 4 — водяной насос; 5 — шатун; 6 — крейцкопф; 7 — регулятор производительности; 8 — направляющая крейцкопфа; 9 — охладитель наддувочного воздуха; 10 — распределительный вал

Цилиндры крепятся к направляющим крейцкопфа, выполненным из чугунных отливок, присоединенным к отсекам в боковой поверхности фундаментной рамы, а на фундаменте закрепленным болтами. Цельнокованый коленчатый вал укладывается на коренные подшипники, установленные в фундаментной раме. На валу крепятся литой чугунный маховик и демпфер, служащий для гашения колебаний коленчатого вала. На шейке коленчатого вала предусмотрены стальные штамповочные шатуны двигателя и компрессора. Мотылевая (нижняя) разъемная головка шатуна крепится на валу двумя болтами с корончатыми гайками и шплинтуется. К верхней головке шатуна двигателя с помощью пальца крепится составной поршень двигателя тронкового типа, а к верхней головке шатуна компрессора — крейцкопф, к которому на резьбе присоединен шток с поршнем компрессора. Выхлопные газы, вытесняемые при продувке воздухом из силового цилиндра, собираются в выхлопном коллекторе и направляются на выход газовой турбины привода турбокомпрессора. Для поддержания оптимального давления наддува при определенной нагрузке двигателя газовая турбина снабжена клапаном регулирования. Подача воды на охлаждение цилиндров двигателя осуществляется из водяного коллектора, расположенного над крышками силовых цилиндров. Принцип действия основных систем, обеспечивающих работу газомотокомпрессора, приведен ниже. Система регулирования частоты вращения — система, поддерживающая постоянную частоту вращения коленчатого вала, независимо от нагрузки, за счет увеличения количества подаваемого топлива при увеличении нагрузки и уменьшения количества топлива при уменьшении нагрузки. Это осуществляется с помощью регулятора, воздействующего через систему рычагов на газорегулирующий клапан. На газомотокомпрессоре установлен центробежный регулятор скорости с обратной связью буферного типа. Частота вращения коленчатого вала изменяется с изменением усилия сжатия пружины, что осуществляется вручную или дистанционно со щита управления. Конструктивно регулятор выполнен как агрегат с самостоятельной замкнутой масляной системой. Регулятор состоит из следующих узлов, механизмов и устройств: 1) измерителя частоты вращения — для определения отклонения частоты вращения коленчатого вала от заданной; 2) сервопривода регулятора — исполнительного органа, с помощью которого изменяется положение рычагов газорегулирующего клапана; 3) узла обратной связи буферного типа — для стабилизации системы регулирования с помощью временного сигнала давления, возникающего на компенсирующем пояске золотника при перемещении штока сервопривода в новое положение; 4) гидравлической системы, в которую входят: шестеренчатый насос, питающий систему; аккумуляторы, поддерживающие постоянное давление в системе; система каналов для подвода масла к нужным точкам регулятора; 5) механизма задания, преобразующего входной сигнал давления воздуха в пропорциональное ему перемещение верхней опоры пружины. Механизм допускает ручное управление с помощью маховичка на лицевой панели. Схема регулятора показана на рис. 4.16.2. Принцип действия его при изменении нагрузки следующий [14]. Если нагрузка на газомотокомпрессор увеличивается, частота вращения начинает снижаться, грузы 31 сходятся и золотник 5 спускается вниз, открывая канал п, через который масло под давлением проникает в полость Б буферного поршня, заставляя двигаться его вправо. Масло таким образом подается в серводвигатель. Когда силовой поршень 36 серводвигателя движется в направлении увеличения подачи топлива, а буферный поршень 37 отжимается в направлении движения масла, правая буферная пружина сжимается, а левая разжимается. При этом давление масла в полости Б будет выше, чем в серводвигателе, на величину пропорциональную жесткости буферной пружины. На компенсационный поясок золотника действует давление масла полостей Б и серводвигателя. Более высокое давление масла в полости Б, возникающее мгновенно при движении в сторону увеличения подачи топлива, создает силу, действующую по направлению вверх на компенсационный поясок. Эта сила совместно с усилием грузов 31 преодолевает усилие пружины 29, в результате чего золотник 5 движется вверх, закрывая канал п, хотя частота вращения вала еще ниже нормальной.

Рис. 4.16.2. Схема регулятора скорости: 1 — масляный насос; 2 — нагнетательный клапан; 3 — аккумулятор масла; 4 — букса; 5 — золотник; 6 — шестерня; 7 — тарелка пружины; 8 — золотник; 9 — втулка золотниковая; 10 — скоба; 11 — сильфон; 12 — гайка; 13 — винт; 14 — маховичок; 15 — гайка регулировки скорости; 16 — подвижная скоба; 17 — болт регулировки скорости; 18 — рычаг; 19 — пружина; 20 — опора шарикоподшипниковая; 21 — гайка; 22 — гайка выключателя; 23 — стержень включения; 24 — вилка; 25 — винт регулировочный; 26 — сервопоршень; 27 — клапан запорный; 28 — корпус серводвигателя; 29 — пружина; 30, 35 — пружина серводвигателя; 31 — груз; 32 — игольчатый клапан; 33 — серьга серводвигателя; 34 — шток; 36 — силовой поршень серводвигателя; 37 — поршень буфера; 38 — приводной валик регулятора; 39 — клапан всасывающий Каналы: а — всасывающий; b — нагнетательный; с — сливной; d — высокого давления; е — к буферу и сервоприводу; i, j — буфера; g — игольчатого клапана; т — сливной от золотника; n — от золотника к буферу; р — сливной; u — управляющего масла; w — воздуха

Масло, протекающее через компенсирующий игольчатый клапан 32, уравновешивает давление на каждой стороне буферного поршня, а также над и под компенсационным пояском. Когда давление масла выравнивается, буферные пружины возвращают поршень 37 к центру. Частота вращения вала двигателя возрастает до тех пор, пока центробежная сила грузов не уравновесится усилием пружины 29. По окончании этих операций регулятор будет снова работать при заданной частоте вращения, но с увеличенной нагрузкой на газомотокомпрессор и большей подачей топлива. Если нагрузка на газомотокомпрессор уменьшается, скорость начинает возрастать, и грузы 31 под действием центробежной силы расходятся, золотник 5 поднимается. Нижний поясок золотника открывает канал n, после чего масло идет на слив. При этом силовая пружина отжимает силовой поршень в направлении уменьшения подачи топлива. Масло, вытесненное из цилиндра серводвигателя, смещает буферный поршень 37 влево. Передвигаясь в цилиндр, поршень сжимает левую пружину и освобождает правую. Давление масла со стороны сервопривода выше, чем в полости Б, на величину пропорциональную жесткости буферной пружины. Разность давлений создает силу, которая действует на компенсационный поясок золотника 5. Эта сила в сочетании с силой пружины уравновешивает силу грузов, и золотник движется вниз, перекрывая канал n, хотя частота вращения еще выше нормальной. Когда канал закроется, силовой поршень 36 остановится в положении, соответствующем уменьшенной подаче топлива в га-зомотокомпрессоре при меньшей нагрузке. Частота вращения вала двигателя продолжает уменьшаться до заданной. Масло, протекающее через компенсирующий игольчатый клапан 32, снова уравновесит давление на каждой стороне буферного поршня, позволяя буферным пружинам вернуть поршень в его центральное положение. В то же время давление над и под компенсационным пояском выравнивается, и сила, удерживающая золотник 5 и грузы 31 в центре, постепенно уменьшается. Когда давление масла выравнивается, частота вращения вала двигателя уменьшается и центробежная сила грузов 31 также уменьшается до тех пор, пока не уравновесится усилием пружины. Система топливоподачи (рис. 4.16.3) обеспечивает подачу топливного газа в цилиндры двигателя и регулирование его количества в зависимости от нагрузки двигателя. Кроме того, эта система поддерживает оптимальное соотношение количества топливного газа, поступающего по линиям Б, и воздуха на всем диапазоне нагрузок газомотокомпрессора.

Рис. 4.16.3. Схема системы топливоподачи

Топливный газ из стационарного коллектора или ресивера поступает к клапану 2, управление которым осуществляется сигналом от системы автоматики. Обводная линия 1, параллельная клапану 2, обеспечивает работу двигателя при минимально устойчивых числах оборотов холостого хода. Далее через трехходовой отсечной клапан 3 и ручной аварийный кран 4 топливный газ проходит к газорегулирующему клапану 5, управляемому регулятором скорости, пройдя через который газ после трехходового отсечного клапана 6 поступает в газовый коллектор двигателя. Через краны ручной регулировки 8, установленные перед каждым цилиндром двигателя, топливный газ поступает к газовыпускным клапанам 7. Воздух для срабатывания клапанов поступает по линии А. Клапан соотношения топливо — воздух предназначен для изменения давления газа в топливном коллекторе Б (см. рис. 4.16.3) в зависимости от давления воздуха в линиях А и создания оптимального соотношения смеси топливо — воздух, исходя из условия эффективного сгорания. Состоит он из регулирующего органа и мембранного исполнительного механизма, преобразующего пневматический командный сигнал от системы автоматики в перемещение плунжера регулирующего органа. Трехходовой отсекающий клапан, управляемый сигналом от системы автоматики и служащий для прекращения подачи топливного газа в систему газораспределения и сообщения топливного трубопровода с атмосферой, представляет собой пневматическое исполнительное устройство, состоящее из мембранно-пружинного исполнительного механизма прямого действия и запорного устройства. Запорное устройство выполнено в виде корпуса с патрубком и плунжера, шарнирно соединенного с тягой исполнительного механизма. Газорегулирующий клапан (рис. 4.16.4) расположен на приводном отсеке блока цилиндров и предназначен для регулирования количества топливного газа, поступающего в цилиндры двигателя, осуществляемого изменением проходного сечения между седлом корпуса 9 и клапаном 10 [14]. Принцип действия клапана следующий. С увеличением нагрузки двигатель несколько снижает частоту вращения коленчатого вала, регулятор числа оборотов через систему рычагов 13 и 16 перемещает клапан 10. В результате увеличивается проходное сечение и соответственно увеличивается расход газа, подаваемого в цилиндры двигателя. При установившемся режиме работы клапан 10 занимает промежуточное положение, а с уменьшением нагрузки поднимается вверх, прикрывая проходное сечение и уменьшая подачу газа. После остановки газомотокомпрессора он занимает верхнее положение, в этом случае зазор между седлом и фаской клапана должен составлять 0,8...1,6 мм.

Рис. 4.16.4. Газорегулирующий клапан: 1, 3 — оси; 2 — тяга; 4 — серьга; 5 — грундбукса; 6 — гайка сальника; 7 — набивка сальника; 8 — корпус сальника; 9 — корпус; 10— клапан; 11 — направляющий фланец; 12 — кронштейн; 13 — рычаг; 14 — штифт конический; 15 — рычаг

Кран ручной регулировки, расположенный непосредственно перед газовпускным клапаном на трубопроводе после коллектора, служит для регулирования количества газа, подаваемого в цилиндры двигателя при изменении нагрузки в них, осуществляется за счет уменьшения или увеличения площади проходного сечения между каналами пробки и корпуса. Изменение подачи топлива в цилиндры двигателя при изменении нагрузки в них осуществляется за счет уменьшения или увеличения площади проходного сечения между каналами пробки и корпуса. Газовпускной клапан, расположенный в крышке цилиндра, крепится двумя шпильками, ввинченными в колпак крышки и уплотненными медной прокладкой. Корпус клапана литой чугунный, имеет внутреннюю полость для прохода газа и патрубок для его подвода. Шпиндель перемещается в бронзовых втулках, запрессованных в центральное отверстие корпуса. С помощью пружины шпиндель прижимается к седлу, запрессованному в нижней части корпуса, посадочные поверхности шпинделя и седла притерты друг к другу. В верхней части корпуса расположено самоподжимное сальниковое уплотнение, регулирование которого осуществляется гайкой. Газовпускной клапан приводится в действие от топливного кулачка распределительного вала. Система пуска

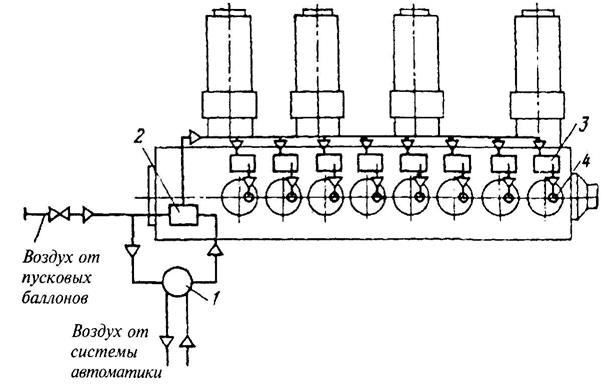

Схема системы показана на рис. 4.16.5. Сжатый воздух от пусковых баллонов подводится к главному пусковому клапану 2, при этом часть его от подводящего трубопровода подается на усилитель 1. После открытия усилителя (вручную нажатием рукоятки или по сигналу от системы автоматики) воздух по главной пусковой магистрали поступает к распределительным клапанам 3 и от них, в соответствии с порядком работы цилиндров двигателя, к пусковым клапанам 4, установленным на крышках силовых цилиндров. Под действием давления сжатого воздуха пусковые клапаны откроются, и воздух направится в цилиндры двигателя. Как только частота вращения коленчатого вала достигнет необходимого значения, подача сжатого воздуха в полость управления главного пускового клапана прекращается, клапан закрывается, а воздух выпускается из системы через силовые цилиндры и выхлопной тракт двигателя.

Рис. 4.16.5. Схема системы пуска

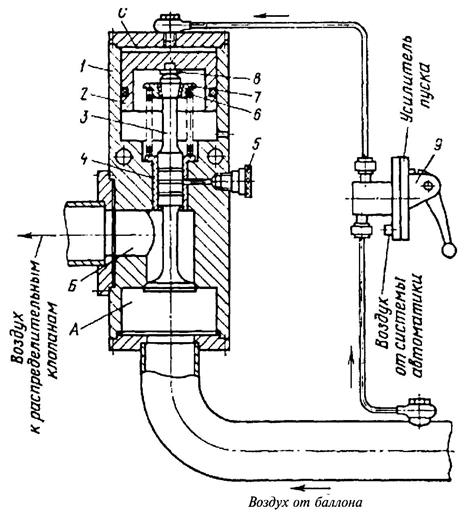

Главный пусковой клапан (рис. 4.16.6). Принцип действия клапана, смонтированного на торце блока цилиндров, следующий. В стальном корпусе 1 перемещается клапан 3, который пружиной 6 прижимается к седлу корпуса, разъединяя полости А и Б. В верхней части корпуса расположен поршень 2 управления клапаном. При подаче сжатого воздуха от клапана управления пусков 9 в полость С поршень 2 с клапаном 3 перемещается вниз, воздух из полости А попадает в полость Б и далее к распределительным клапанам. С уменьшением давления в полости С клапан 3 под действием пружины 6 перемещается вверх и отсекает полость Б от полости А. Подача воздуха к распределительным клапанам прекращается. Распределительный клапан (рис. 4.16.7). В корпусе 1 клапана расположен привод толкателя газовпускного клапана. Сжатый воздух поступает от главного пускового клапана в полость А. Под действием его давления шпиндель 4 перемещается вниз и садится на седло направляющей 3. При вращении распределительного вала пусковой кулак 5 нажимает на торец шпинделя, поднимает его, при этом сжатый воздух из полости А поступает в полость Б и далее к пусковому клапану. С уменьшением давления воздуха пружина 2 поднимает шпиндель на высоту, исключающую касание пусковым кулаком торца шпинделя, тем самым исключая его износ при работе машины. Пусковой клапан расположен на крышке цилиндра двигателя, крепится к нажимному колпаку крышки двумя шпильками и уплотняется прокладкой, Корпус его чугунный, в расточенной части его перемещается шпиндель, который пружиной прижимается к седлу корпуса и открывается при пуске давлением сжатого воздуха, поступающего от распределительного клапана. При прекращении подачи воздуха пружина возвращает шпиндель в исходное положение.

Рис. 4.16.6. Схема главного пускового клапана: 1 — корпус; 2 — поршень; 3 — клапан; 4 — втулка; 5 — масленка; 6 — пружина; 7 — тарелка; 8 — сухарь; 9 — лапан управления пуском

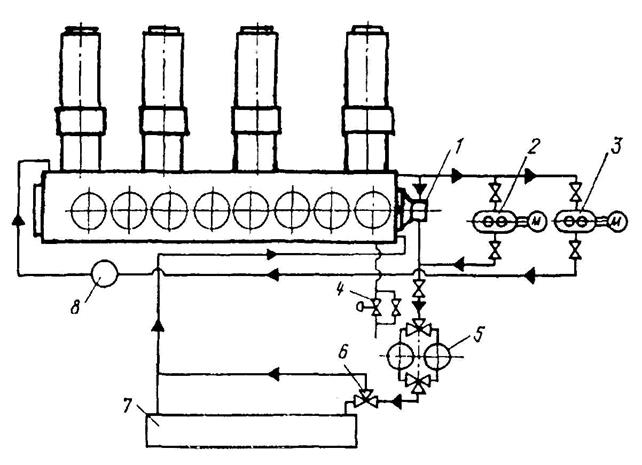

Система наддува (рис. 4.16.8) предназначена для подачи в цилиндры двигателя воздуха повышенного давления и их продувки от выхлопных газов [14]. Система включает: воздухоочиститель 6, всасывающий трубопровод, центробежный компрессор 4, ресивер 2 с водяными охладителями 3 (по одному на каждый цилиндр двигателя), выхлопной коллектор 1, соединенный линзовым компенсатором 7 с газовой турбиной 5.

Рис. 4.16.7. Схема распределительного клапана

Для поддержания оптимального давления при изменяющихся метеорологических условиях турбина 5 снабжена клапаном регулирования 8. Выхлопной коллектор и глушитель 9 соединены телескопическим компенсатором 10 для уравновешивания влияния температур на состояние системы. Принцип действия системы следующий. Отработанные в цилиндрах двигателя газы через окна поступают в выхлопной коллектор, где выравнивается их давление перед турбиной. Далее, пройдя через колено и линзовый компенсатор, газы поступают в турбину, приводя во вращение ее ротор (рис. 4.16.9). Колесо компрессора, вращаясь, всасывает атмосферный воздух через воздухоочиститель в корпус компрессора, где он сжимается, а затем поступает в ресивер блока цилиндров и далее, проходя через охладители, направляется в цилиндры двигателя. Воздухоочиститель обеспечивает двухступенчатую очистку: на первой ступени инерционную, на второй — контактно-масляную. Воздух из атмосферы входит через сетчатый экран к масляной ванне. Проходя над поверхностью масла, поток воздуха резко поворачивает вверх, при этом крупные частицы пыли по инерции попадают в масло и оседают на дне ванны. Система смазки движущихся деталей газомотокомпрессора смешанная — под давлением и разбрызгиванием.

Рис. 4.16.8. Схема системы наддува

Смазка под давлением осуществляется по циркуляционной системе от масляного насоса и по системе пресс-смазки от лубрикатора. Циркуляционная система смазки (рис. 4.16.10) состоит из масляного насоса 1, приводимого в действие от переднего торца коленчатого вала, масляного фильтра 5, регулятора температуры 6, охладителя масла 7, насоса предпусковой прокачки масла 2 и насоса для заполнения гидромуфты 3. Принцип действия системы следующий. Масло засасывается масляным насосом из поддона фундаментной рамы и подается под давлением в фильтр 5, где очищается, а затем направляется на охладитель 7 через регулятор температуры 6. Холодное масло перепускается мимо охладителя и поступает непосредственно в двигатель, тем самым обеспечивается быстрый его прогрев.

Рис. 4.16.9. Схема турбокомпрессора: 1 — устройство для впрыска воды; 2 — корпус входного направляющего аппарата; 3 — направляющий аппарат; 4 — корпус компрессора; 5 — колесо компрессора; 6, 14 — лабиринтное уплотнение; 7, 9 — подшипник ротора; 8 — вал ротора; 10 — корпус турбины; 11 — осевое колесо; 12, 18 — гайка; 13 — радиальное колесо; 15 — внутренний корпус турбины; 16 — сопловый аппарат, 17 — шестерня редуктора; 19 — уплотняющий фланец

Рис. 4.16.10. Схема циркуляционной системы смазки

Насос предпусковой прокачки 2 включается перед пуском газомотокомпрессора и в момент его остановки. Насос 3 предназначен для заполнения маслом гидромуфты турбокомпрессора перед его пуском, когда отсутствует давление в системе. Забор масла происходит непосредственно из всасывающей трубы фундаментной рамы, и для исключения заноса посторонних частиц в линию заполнения гидромуфты включен фильтр 8. Масло после охладителя подается под давлением в главную магистраль, откуда поступает по отверстиям в перегородках фундаментной рамы к постелям коренных подшипников коленчатого вала и далее по отверстиям к коленчатому валу и шатунным подшипникам. От шатунных подшипников масло поступает к втулкам верхних головок шатунов для охлаждения головок поршней двигателя, а затем через маслоуловители сливается в картер. В конце напорной масляной магистрали предусмотрены редукционный клапан, открывающийся с повышением давления масла выше нормального, и отводы для смазки подшипников распределительного вала, направляющих крейцкопфа, подшипников турбокомпрессора, привода вспомогательных механизмов и для заполнения гидромуфты турбокомпрессора и лубрикатора.

Рис. 4.16.11. Фильтр масляный: 1 — крышка; 2 — корпус; 3 — задвижка; 4 — кран сливной; 5 — фильтрующий пакет; 6 — трубка; 7 — манометр

Масляный насос шестеренчатый, с приводом от коленчатого вала через кулачковую муфту. В его корпус встроен редукционный клапан, перепускающий избыток масла во всасывающую полость насоса. Фильтр масляный (рис. 4.16.11). Для очистки масла применяют полнопоточный двухсекционный сетчатый фильтр. Каждая его секция состоит из двух корпусов — верхнего и нижнего. В верхнем закреплена центральная труба, на которую устанавливается фильтрующий пакет 5, состоящий из каркаса и фильтрующих элементов. Сверху пакет закрывают крышкой. Секции соединены между собой двумя кранами, выполняющими функцию переключающего устройства. Конструкция переключающего устройства позволяет включать в работу поочередно правую или левую секцию, или обе вместе. Переключение секций производится поворотом маховичка. Масло, входящее в фильтр, попадает в верхний корпус, проходит сквозь фильтрующие элементы и после очистки по центральной трубе попадает в нижний корпус и выходит из фильтра. Степень загрязненности фильтра оценивается по перепаду давления на входе и выходе, который контролируется манометрами 7. Для выпуска воздуха из корпусов предусмотрены трубки 6. Насосы предпусковой прокачки масла и заполнения гидромуфты — шестеренчатые, автономные с электродвигателями, во взрывобезопасном исполнении. Управление включения — от системы автоматики или от ручных кнопочных выключателей. Система пресс-смазки. Для смазки цилиндров и сальников газомотокомпрессора обычно применяют лубрикатор (рис. 4.16.12). В корпусе 1, который одновременно является маслобаком, устанавливают такое число насосов 3, которое соответствует числу смазываемых точек. Плунжер 5 засасывает масло через приемное отверстие 4 и нагнетает его через клапан 2 по отверстию 15 в промежуточную камеру 9, прикрытую стеклом (машинист через это стекло имеет возможность наблюдать за количеством масла, подаваемого плунжером). Масло, проходя через сетку 10 и отверстие 11, поступает во второй цилиндр, откуда плунжером 14 через клапан 13 и присоединительный штуцер 12 направляется к месту смазки. Лубрикатор имеет общий вал 7 и эксцентрики 8, охватываемые вилкой 6, к которой подсоединены плунжеры 5 и 14.

Рис. 4.16.12. Лубрикатор

Лубрикатор приводится в действие от коленчатого вала компрессора через червячный редуктор. Кроме того, в период запуска предусмотрена возможность привода плунжеров вручную. Для предотвращения вытекания масла и прорыва газов на трубопроводах установлены обратные клапаны шарикового типа. Замкнутая система охлаждения обеспечивает охлаждение двигателя, турбокомпрессоров воздухонаддува и масла. Так как перепад температур входящей и выходящей воды незначительный, то не возникают большие температурные напряжения и деформации. Если на газомотокомпрессоре применены компрессорные цилиндры с водяным охлаждением, то используют системы открытого цикла. Схема системы охлаждения показана на рис. 4.16.13. Основной объем охлаждающей воды находится в расширительном баке 4, из которого она поступает к водяному насосу 3, обеспечивающему циркуляцию воды в системе. Затем часть воды подается в водяную рубашку блока, другая часть идет через регулятор температуры 2 на охлаждение в охладитель воды 7 и охладители масла и воздуха наддува. При прогреве двигателя, когда температура воды низкая, часть ее от водяного насоса 3 поступает непосредственно в блок цилиндров, другая (большая часть) перепускается регулятором температуры 2 мимо охладителя воды на охладитель масла и далее в блок цилиндров. По мере прогрева двигателя регулятор температуры, датчик которого врезан в трубу для воды, выходящей из двигателя, начинает перепускать ее на охладитель воды.

Рис. 4.16.13. Схема системы охлаждения воды

При номинальном режиме основная часть воды от водяного насоса подается на регулятор температуры 2, который перепускает воду через охладитель воды 1 к охладителю масла 6 и к охладителям воздуха наддува. В охладителе масла вода, охлаждая масло, нагревается и поступает в блок цилиндров. Температурный режим, а также необходимый перепад температур входящей и выходящей из двигателя, воды и масла устанавливают при наладке системы с помощью задвижек. Пройдя через зарубашечные пространства блока, втулки цилиндра и крышки, вода через коллектор сливается в расширительный бак. Для обеспечения более интенсивного охлаждения втулок силового цилиндра и крышек на выходе воды из рубашки блока предусмотрены шайбы, уменьшающие проходное сечение отводящих трубопроводов. В системе охлаждения используют водяной насос центробежного типа с цепным приводом от коленчатого вала. Цепь — двухрядная втулочно-роликовая. Корпус привода насоса крепится к фундаментной раме шпильками и фиксируется штифтами. Для автоматического поддержания температуры воды установлен дистанционный регулятор температуры, перепускающий часть воды на водяной охладитель или аппарат воздушного охлаждения. Для регулирования параметров режима газомотокомпрессоров МК-8 применяют комплексную пневматическую взрывобезопасную систему, которая обеспечивает автоматизированный контроль, защиту и управление технологическим агрегатом с агрегатного щита газомотокомпрессора или от системы централизованного управления. Система охлаждения обеспечивает: 1) автоматический пуск, нормальную и аварийную остановку агрегата; 2) ручное управление агрегатом с агрегатного щита; 3) дистанционное управление и контроль газомотокомпрессора со щита системы централизованного управления; 4) автоматическую защиту и сигнализацию с визуальным контролем параметров по приборам агрегатного щита; 5) визуальную сигнализацию положения кранов магистрального газопровода, а также звуковую и визуальную сигнализацию о нарушениях в работе агрегата; 6) изменение подачи агрегата путем воздействия на регулятор скорости или на регуляторы подачи компрессорных цилиндров; 7) автоматическое регулирование количества подаваемого топливного газа воздействием на клапан соотношения топливный газ — воздух наддува, а также автоматическое регулирование давления наддувочного воздуха; 8) автоматическое регулирование уровня масла. Автоматический пуск обеспечивается при выполнении следующих предпусковых условий: — температура масла в картере газомотокомпрессора должна быть не менее 35 °С; — давление воздуха питания пневмосистемы автоматики — не менее 0,125 МПа, давление пускового воздуха — не менее 1,5 МПа; — давление топливного газа перед коллектором газомотокомпрессора должно быть не более 196,1 Па; — краны обводных линий и краны соединения обводных линий компрессорных цилиндров с атмосферой должны быть открыты; — кран для продувки воздухом, краны, установленные на трубопроводах нагнетания и всасывания, должны быть закрыты. Предупредительная звуковая и визуальная сигнализация срабатывает при достижении: — уровня масла в картере газомотокомпрессора на 20 мм выше или 25 мм ниже заданных значений; — перепада давления, на фильтре масла более 0,07 МПа; — давления компримируемого газа на всасывающей линии компрессорных цилиндров меньше заданного значения; — температуры воды на выходе из двигателя более 80 °С; — давления воздуха в пневмосистеме автоматики менее 0,125 МПа; — температуры выхлопных газов по цилиндрам менее 200 °С; — продолжительности пуска с набором нагрузки более 7 мин; — продолжительности остановки более 8 мин. Газомотокомпрессор автоматически останавливается, если: — давление воздуха в пневмосистеме автоматики менее 0,11 МПа; — температура коренных подшипников более 75 °С; — температура подшипников ротора турбокомпрессора со стороны турбины более 92 °С и со стороны компрессора более 86 °С; — температура масла в картере более 75 °С; — давление воздуха наддува более 0,07 МПа; — температура компримируемого газа на выходе любого компрессорного цилиндра больше допустимой; — давление компримируемого газа на выходе каждой ступени сжатия газомотокомпрессора больше допустимого; — продолжительность запуска более 3 мин. Аварийный останов газомотокомпрессора сопровождается звуковой и визуальной сигнализацией и обеспечивается, если: — давление горячей воды на входе в двигатель менее 0,05 МПа; — температура воды на выходе из двигателя более 85 °С; — частота вращения коленчатого вала более 5,66 с-1; — частота вращения ротора турбокомпрессора более 125 с-1; — давление в картере газомотокомпрессора более 0,001 МПа; — давление на выходе системы смазки менее 0,29 МПа; — температура отработанных газов по каждому цилиндру более 420 °С; — температура отработанных газов перед турбиной более 440 °С, а после турбины — более 420 °С [14].

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2582; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.20.205 (0.012 с.) |