Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика резин уплотняющих элементов пакеровСодержание книги

Поиск на нашем сайте

В качестве корда применяют хлопчатобумажную ткань, полимерные или металлические нити. Резина в резинокордных деталях заполняет поры корда и обволакивает его, создавая прочное соединение. Резина и корд имеют различную жесткость. Так, модуль упругости резины находится в пределах 1...5 МПа, текстильного корда — (1...2)·103 МПа, а металлического корда — 1·105 МПа. Поэтому деформации, связанные с удлинением нитей корда, чрезвычайно затруднены. Деформация резиновых элементов с кордом происходит за счет деформации резины и изменения углов, под которыми располагаются нити кордов, без удлинения самих нитей. Наиболее распространенная техническая ткань для изготовления корда — бельтинг (хлопковая ткань) имеет толщину 1,9...2 мм, вес 1 м2 8,2...9,5 Н, степень заполнения 92,6...96,6%, площадь каждой опоры ткани в просвете около 0,185 мм2. Прочность на разрыв хлопкового волокна равна 360...800 МПа. Допустимую прочность на разрыв нитки корда обычно принимают равной около 0,3.„0,6 кН. Шаг нитей в ткани определяют по степени заполнения и их толщине. В среднем он равен 1,1...1,2 мм. В связи с этим деформации, связанные с удлинением нитей корда, чрезвычайно затруднены. Еще одним элементом, относящимся к основным, является опора пакера. Опора нужна для восприятия веса НКТ при деформации уплотняющих элементов первых типов и восприятии осевых усилий при уплотнениях всех видов (осевых усилий, возникающих от давления жидкости и газа на пакер при его работе). Эти силы могут достигать десятков и сотен килоньютонов и действовать в различных направлениях. Опора пакера может осуществляться с упором: • на забой, через хвостовик; • на переход диаметра обсадной колонны; • на шлипсовый захват за обсадную колонну; • на торец обсадной трубы в ее муфтовом соединении. Хвостовики, выполняемые из насосно-компрессорных или бурильных труб, рекомендуется применять при плотном забое и ограниченном расстоянии между пакером и забоем (20...30, очень редко — до 100 м).

Наиболее часто применяется в пакерах шлипсовый захват. Шлипсовый захват имеет конус 4 (см. рис. 1.3.1) и плашки 5 с насечкой, которые при осевом перемещении надвигаются на конус и, расходясь по диаметру, прижимаются к обсадной колонне. Врезаясь в обсадные трубы, пакер может воспринимать осевые усилия. Плашки перемещаются по пазам, выполненным в конусе. Паз имеет форму типа «ласточкин хвост», не позволяющую плашкам отходить от конуса. Материал плашек — обычно сталь марки 20Х. Для повышения их твердости до 50...55 HRC плашки обычно цементируют и подвергают поверхностной закалке. Сопряжение пакера с обсадной колонной может происходить не по поверхности, а в нескольких точках (в основном из-за разного диаметра сопрягающихся поверхностей плашки и трубы), поэтому плашки могут воспринимать изгибающие нагрузки, не ломаясь (сталь 20Х, сердцевина некаленая). Существует также конструкция шлипсового захвата с пружинами. Она состоит из трех шлипс 9, прижатых пружинами к конусу 8 (рис. 1.3.1). При спуске пакера или его подъеме шлипсы находятся у нижней части конуса и по диаметру свободно входят в обсадную колонну. В этом положении они удерживаются штифтом 2, закрепленным на штоке пакера, соединенным с НКТ. Штифт входит в паз втулки 3, к которой подсоединены шлипсы. Таким образом, шлипсы не сближаются с конусом, закрепленным также на штоке пакера. У места установки пакера НКТ и шток пакера поворачиваются так, чтобы можно было вывести штифт 2 из короткого паза втулки 3 и перевести его в прорезь втулки. Втулка и шлипсы в этот момент удерживаются пружиной (фонарем) 4, трение которой об обсадную колонну воспринимает вес всех этих деталей. После поворота труб и штока пакера и дальнейшего их спуска конус войдет в шлипсы, раздвинет их и прижмет к обсадной колонне. Насечка на шлипсах создает достаточное усилие закрепления их в обсадных трубах [9]. Для увеличения надежности закрепления пакера шлипсы иногда имеют бурт, входящий во впадину у муфтового соединения обсадных труб. К сожалению, осевое расстояние в муфтовом соединении обсадных труб имеет большой допуск и при возникновении перепада давлений может происходить перемещение пакера, что может привести к износу уплотняющих элементов. Поэтому такие опоры можно рекомендовать в обсадных колоннах с высокогерметичными трубами, имеющих жесткий допуск по впадине муфты.

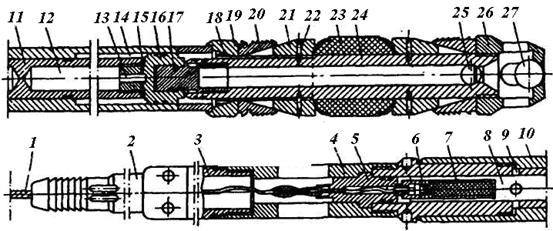

Выше был описан механический способ закрепления пакера в обсадной колонне на заданной глубине, имеющий существенный недостаток — необходимость поворота колонны НКТ. В связи с этим были разработаны другие способы фиксации и освобождения шлипсов, в частности с использованием гидромеханических устройств. Пакер гидромеханический ПН-ЯГМ (рис. 1.3.3) предназначен для разобщения пространств эксплуатационных колонн нефтяных и газовых глубоких вертикальных и наклонных скважин. Пакер состоит из уплотняющего, фиксирующего, клапанного устройств и гидропривода. Для фиксации пакера на необходимой глубине в насосно-компрессорные трубы сбрасывается шарик и в полости НКТ создается избыточное давление. Жидкость через отверстие а в стволе пакера попадает под поршень. При давлении 10 МПа поршень толкает плашкодержатель, срезает винты, плашки надвигаются на конус и, упираясь в стенку эксплуатационной колонны, создают упор для сжатия уплотнительных манжет. Под действием массы труб плашки внедряются в стенку эксплуатационной колонны, обеспечивая заякоривание и разобщения зон обсадной колонны. Проходное отверстие пакера открывается при увеличении давления до 21 МПа. При этом срезаются винты, и седло с шариком выпадает. Пакер извлекается в результате подъема колонны труб. При снятии осевой нагрузки освобождаются манжеты, и ствол, двигаясь вверх, тянет за собой конус, который освобождает плашки.

1 — муфта; 2 — упор; 3 — манжета; 4 — ствол пакера; 5 — обойма; 6— конус; 7— шпонка; 8— плашка; 9 — плашкодержатель; 10 — винт; 11 — кожух; 12 — поршень; 13 — корпус клапана; 14 — шарик; 75 — седло клапана; 16 — срезной винт

Кроме двух основных элементов (уплотнителя и опоры) пакеры имеют ряд специальных приспособлений. Так, например, насосная эксплуатация может вызывать временное фонтанирование скважины, а также выделение газа при остановленном насосе и, следовательно, по требованиям техники безопасности необходимо глушение скважины тяжелой жидкостью перед подъемом оборудования. В этом случае пакеры оборудуются клапанами-отсекателями. Пакер с таким клапаном исключает необходимость глушить скважину тяжелой жидкостью. При отборе жидкости насосом клапан пакера открыт специальным устройством. При подъеме насоса клапан закрывается и нижняя часть обсадной колонны разобщается с верхней. Оборудование извлекается из скважины без применения глушения скважины, что экономит время и средства, а также обеспечивает быстрый выход на режим скважины после проведения подземного ремонта. Подробнее конструкции клапанов-отсекателей будут рассмотрены далее. Иногда осевое усилие, действующее на пакер, имеет значительную величину, и шлипсовый захват пакера не может надежно его воспринять. Тогда у пакера со стороны низкого давления устанавливают якорь, служащий дополнительной осевой опорой. Гидравлический якорь (рис. 1.3.4) показан в сборе с транспортировочными предохранительными гайкой и пробкой. Якорь, спускаемый на колонне НКТ, при работе подвергается избыточному внутреннему давлению жидкости, действующему на резиновую трубчатую диафрагму, которая нажимает на плашки и прижимает их к обсадной колонне. Плашки имеют насечку, что увеличивает их сцепление с обсадной колонной. Якорь можно применять и без пакера в случае, когда необходимо закрепить колонну труб без уплотнения межтрубного пространства.

Рис. 1.3.4. Гидравлический якорь: 1 — пробка транспортировочная; 2 — головка; 3 — корпус; 4 — трубчатая резиновая диафрагма; 5— плашка; 6— винт; 7— шпонка; 8— патрубок; 9 — хвостовик; 10 — гайка транспортировочная

Кроме рассмотренных конструкций пакеров в Западной Сибири применяются, хотя и не так широко, и другие конструкции [11]. Рассмотрим некоторые из них. Пакеры взрывные (ВП), разработанные ВНИИПИвзрывгео-физикой, могут применяться при капитальном ремонте скважин. Разработано несколько модификаций таких пакеров: · ВП с металлическим уплотнительным элементом; · ВПМ (манжетный) с комбинированным уплотнением; · ПВЭ (эксплуатационный); · ПВЦ (цементировочный). Пакеры двух первых модификаций фиксируются в скважине за счет сил трения между обсадной колонной и деформированным после взрыва корпусом пакера; они могут служить только пакером-пробкой в скважине. В последних двух модификациях усилие, возникающее после взрыва, действует на уплотнительные и фиксирующие элементы пакера так же, как и в описанных выше конструкциях, и взрывная камера фактически является посадочным инструментом пакера. Взрывной пакер типа ВП (рис. 1.3.5) содержит корпус 10, представляющий собой полый металлический стакан, закрытый пробкой 8 и удерживаемый накидной гайкой 7. В корпусе размещается навеска пороха 77, которая воспламеняется от эпектровоспламенителя 9, срабатывающего от импульса электрического тока, подаваемого с поверхности по кабелю 7. Пакер спускается в скважину на кабельной головке 2, соединенной с неснаряженным корпусом 3 перфоратора ПК 85 или ПК 105, служащим в этом случае как дополнительный груз. Причем корпус перфоратора через переходник 5 и с помощью шариков 6 соединяется с накидной гайкой пакера. Для соединения электроввода пакера с центральной жилой кабеля служит изолированный электропровод 4.

Рис. 1.3.5. Взрывной пакер типа ВП

Принцип работы пакера следующий. После спуска сборки на заданную глубину по кабелю подается импульс электрического тока, срабатывает электровоспламенитель и загорается навеска пороха. Под действием давления газов, образовавшихся при горении пороха, корпус пакера необратимо деформируется до внутренней стенки обсадной колонны, создавая таким образом пробку в обсадной колонне. Под давлением газов одновременно пробка пакера перемещается относительно накидной гайки вверх. При этом шарики западают в проточку 72 пробки, обеспечивая разъединение переходника 5 с пакером.

Детали, относящиеся непосредственно к пакеру, изготавливаются из легко разбуриваемого материала (алюминиевого сплава) и при необходимости удаления пакера их разбуривают. Диаметр пакера рассчитывают таким образом, чтобы деформация корпуса под действием пороховых газов происходила без его разрушения. Деформация должна быть в пределах пластичности материала и достигать внутренней стенки обсадной колонны, чтобы уплотнение между корпусом пакера и обсадной колонной и сцепление между ними были надежными. Преимуществами взрывного пакера типа ВП являются простота конструкции, возможность установки его в скважине без спуска колонны НКТ. Однако имеются и недостатки: ограниченная область применения — пакер может быть использован только тогда, когда по технологии проводимых на скважине работ необходим пакер-пробка; не всегда достигается или нарушается со временем герметичная установка пакера, т.е. уплотнение металл — по металлу (обсадная колонна — корпус пакера) в условиях скважины ненадежно, поэтому взрывные пакеры на промыслах используются как пробки с последующей установкой цементного моста канатным методом, что значительно увеличивает эффективность их использования [11]. Взрывной пакер типа ВП разработан шести типоразмеров с наружным диаметром от 88 до 135 мм на перепад давления до 60 МПа. Взрывной пакер типа ВПМ в отличие от пакера типа ВП имеет надетую на корпус манжету. Благодаря этому повышена надежность герметизации пакером обсадной колонны. Пакер типа ВПМ разработан также шести типоразмеров на перепад давления до 80 МПа. Пакер типа ПВЦ (взрывной цементировочный) (рис. 1.3.6) состоит из ствола 24, на котором собраны уплотнительный элемент 23, верхний и нижний конусы 21, зафиксированные на стволе срезными штифтами 22, плашки 20, упор 19 со стопорными кольцами 18. Нижний конец пакера заканчивается клапанной клеткой 26, одновременно служащей и нижним упором для нижней плашки. Нижний конец ствола служит седлом для шарового клапана 27.

Рис. 1.3.6. Пакер взрывной цементировочный типа ПВЦ

Камера взрыва присоединена к пакеру шпилькой 17, которой он комплектуется в двух вариантах: в виде полого цилиндра, когда необходимо сохранить центральный канал пакера, и в виде глухого цилиндра, когда необходимо этот канал заглушить. Камера состоит из корпуса 11, гильзы 10, наконечника 16, пробки 5, переходника 4, заряда 7 с пиропатроном 6. Электроввод в пробке загерметизирован как с наружной, так и с внутренней стороны специальными сальниковыми устройствами.

Камеру 14 между корпусом и гильзой заполняют жидким маслом, которое, перетекая через отверстия 15 и 13 в камеру 12, предотвращает мгновенное перемещение гильзы в момент взрыва и служит тормозным устройством. Пакер спускается в скважину на кабельной головке 2, соединяемой с пакером либо через головку 3 перфоратора ПК 85, либо через головку и корпус того же перфоратора, используемого в случае необходимости как дополнительный груз. Принцип работы пакера следующий. Собранный пакер (см. рис. 1.3.6) спускают в скважину на необходимую глубину и по кабелю подают импульс электрического тока, от действия которого загорается заряд пороха. Под давлением образовавшихся газов гильза перемещается относительно корпуса. При этом происходит вывод уплотнительного элемента и плашек пакера в рабочее положение. При усилии, большем, чем усилие, необходимое для посадки пакера, происходят разрушение шпильки 17 и отсоединение пакера от взрывной камеры. К этому моменту гильза своим упором достигает наконечника, и жидкость из камеры 14 полностью выдавливается в камеру 12, а герметичная газовая камера 8 вскрывается, и газы выбрасываются в скважину (верхний конец гильзы вскрывает отверстие 9). Камера на кабеле 1 поднимается на поверхность и может быть использована повторно. Пакер изготовлен из легко разбуриваемых материалов. Недостатком этого пакера по сравнению с пакерами типа ПР является необходимость спуска колонны НКТ для выполнения технологических операций, связанных с закачкой тампонирующего материала в подпакерную зону. Для этого нижний конец колонны труб оборудуется специальной муфтой, которая, входя в верхний конец гильзы 10, обеспечивает герметичное соединение пакера с колонной труб. Герметичность соединения проверяется продавливанием резинового шарика 25 через сужение канала ствола в нижней его части. Пакер разработан трех типоразмеров (диаметром 110; 118; 135 мм) на перепад давления до 30 МПа. Как уже указывалось выше, скважины перед проведением подземного ремонта необходимо глушить. Давление, создаваемое столбом жидкости глушения, должно превышать пластовое давление. При этом используемая для глушения скважин жидкость не должна: · проникать в продуктивный пласт; · содержать механические примеси, которые могут засорить призабойную зону пласта и подземное оборудование; · вступать в химическую реакцию с породой пласта, так как это может привести к образованию твердого осадка; · вызывать коррозию колонн труб, подземного и наземного оборудования; · быть огнеопасной, ядовитой, дефицитной и дорогостоящей; · замерзать зимой. Из-за отсутствия жидкостей, полностью отвечающих указанным требованиям, глушение скважин отрицательно сказывается как на работе продуктивного пласта, так и на работе всего оборудования и требует повышенных затрат со стороны нефтедобывающих предприятий. Так, глушение скважин растворами на водной основе часто вызывает снижение проницаемости призабойной зоны пласта на 50% и более и увеличение сроков освоения скважин на 30% и более. Поэтому в течение длительного времени после окончания ремонта скважин наблюдается недобор нефти. По данным наблюдений, проведенных на различных месторождениях Западно-Сибирского региона на скважинах, для глушения которых использовали воду, средний срок восстановления начального дебита составляет от 15 до 100 сут. При этом электроприводная насосная установка работает в условиях плохого охлаждения, что снижает ее надежность. Именно поэтому в ряде случаев применение пакеров с клапанами-отсекателями становится не только экономически целесообразным, но и необходимым. Пакеры с клапанами-отсекателями можно разделить по способу установки клапана на пакере, по виду уплотняемого элемента и системе управления (открытия и закрытия) клапана. По способу установки клапаны разделяются на съемные и стационарные. Съемные, как правило, могут сниматься с помощью канатной техники после глушения скважины. Стационарные для замены клапана требуют подъема всего пакера. По видам уплотняющего устройства клапаны-отсекатели подразделяются на тарельчатые, шаровые, поршневые и крановые. Тарельчатые клапаны, называемые часто «хлопушкой» состоят из корпуса, тарели, седла и возвратной пружины, работающей на кручение. Шаровые клапаны аналогичны клапанам на штанговых насосах и здесь рассматриваться не будут. Крановые клапаны состоят из корпуса, запорного элемента, представляющего собой шар со сквозным отверстием, системы поворота запорного элемента и седла. Поршневые клапаны могут перекрывать поток за счет закрытия боковых окон в цилиндре или же садиться на седло аналогично тарельчатым или шаровым. В настоящее время наиболее приспособленными к осложненным условиям эксплуатации оказались поршневые клапаны. Тарельчатые и крановые используются в нагнетательных скважинах. По системе управления клапаны-отсекатели можно разделить на управляемые механическим толкателем и срабатывающие за счет перепада давления в под- и надпакерной зонах. Последняя система подразделяется на системы, срабатывающие от давления, возникающего в процессе эксплуатации и создаваемого устьевым оборудованием. Рассмотрим подробнее схемы управления: а) схема управления клапаном-отсекателем с помощью механического толкателя позволяет надежно фиксировать момент открытия и закрытия клапана. В схеме имеется хвостовик, присоединяемый к скважинному насосному агрегату. Как правило, длина толкателя изменяется от 10 до 30 м, хотя может быть и длиннее. Недостатком такой схемы является необходимость приподьема колонны НКТ при отсутствии перекрытия ствола скважины, что требует установки устьевого сальника. К тому же, в случае изменения глубины подвески насоса и при других обстоятельствах, требуются извлечение и последующая установка пакера на новой глубине, что связано с обязательным глушением скважины. Клапан-отсекатель с рассматриваемой системой управления не перекрывает скважину в аварийных ситуациях, например при обрыве колонны НКТ и падении ее на пакер. Однако, несмотря на указанные недостатки и благодаря простоте исполнения, эта схема применяется в промысловой практике; б) схема управления отсекающим клапаном пакера за счет усилия, возникающего от действия гидростатического давления столба жидкости в скважине, позволяет автоматически управлять клапаном-отсекателем как в аварийных ситуациях, так и при повседневной эксплуатации. Кроме того, в этой схеме пакер-отсекатель и насосная установка работают независимо друг от друга, благодаря чему изменение глубины подвески насоса в процессе эксплуатации скважины не влечет за собой перестановки пакера. К недостаткам этой схемы по сравнению с первой относится необходимость применения более сложного и дорогостоящего оборудования; в) схема управления отсекающим клапаном пакера за счет импульса давления, создаваемого над клапаном, дает возможность работы без устьевого сальника. Однако для переключения клапана из одного положения в другое необходимо наличие насосного агрегата, что усложняет ее эксплуатацию. Как и в первой схеме, отсекающий клапан не срабатывает при аварийных ситуациях. Необходимо отметить, что установка пакеров с клапанами-отсекателями имеет следующие существенные недостатки: · невозможен или крайне затруднен спуск на забой приборов; · при использовании в скважинах с высоким содержанием механических примесей возможно попадание осевших частиц на прием насоса и в механизм пакера, что затруднит его демонтаж; · создает на внутренних стенках обсадной трубы механические повреждения от удерживающих элементов пакеров; · в случае попадания посторонних предметов, как правило, происходит заклинивание клапана-отсекателя или пакера при их подъеме; · в скважинах с осложнениями в виде отложения солей, смол и высокого содержания механических примесей, когда необходимо проводить периодическую чистку забоя и призабойной зоны скважины циркуляцией или желонками в настоящее время необходимо производить извлечение пакера. Практика показала, что наиболее надежными на сегодняшнее время являются пакеры с клапанами-отсекателями фирмы R&B INDUSTRIAL SPLY COMPANY. Они спускаются в скважину вместе с пакером или на канате (рис. 1.3.7). Обычно клапан спускают в открытом состоянии (см. рис. 1.3.7, а), что позволяет более легкий переток жидкости в процессе спуска. После посадки пакера путем подачи давления (не более 5 МПа) клапан закрывается (см. рис. 1.3.7, б). Наличие в клапане цанги позволяет получать надежное перекрытие ствола скважины.

Рис. 1.3.7. Клапан-отсекатель фирмы R&B INDUSTRIAL SPLY COMPANY

Для обеспечения износостойкости конструкции клапан и седло изготовлены с применением карбида вольфрама, а цанговый элемент выполнен из пружинной стали.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1781; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.135 (0.018 с.) |