Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гамма цветов для горючих и негорючих газовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сигнальная окраска баллонов и цистерн позволяет исключить образование смеси «горючее — окислитель» при заполнении емкостей рабочим телом, для которого они не предназначен ы. Для предотвращения проникновения в опорожненный баллон посторонних газов, а также для определения (в необходимых случаях), какой газ находится в баллоне, или герметичности баллона и его арматуры заводы-наполнители принимают опорожненные баллоны с остаточным давлением не менее 0,05 МПа, а баллоны для растворенного ацетилена — не менее 0,05 и не более 0,1 МПа. Взрыв ацетиленовых баллонов может быть вызван старением пористой массы (активированного угля в ацетоне), в которой растворяется ацетилен. Образование смеси «горючее — окислитель» в кислородных баллонах чаще всего связано с попаданием в его вентиль масел; в водородных — с загрязнением их кислородом, а также с появлением окалины. Действующие в настоящее время ПБ 03-576—2003 распространяются: 8) на сосуды, работающие под давлением воды с температурой выше 115 °С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа; 9) сосуды, работающие под давлением пара или газа свыше 0,07 МПа; 10) баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа; 11) цистерны и бочки для транспортирования и хранения сжиженных газов, давление паров которых при температуре до 50 °С превышает давление 0,07 МПа; 12) цистерны и сосуды для транспортирования или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа создается периодически для их опорожнения; 13) барокамеры. Для обеспечения безопасной и безаварийной эксплуатации сосуды и аппараты, работающие под давлением, должны подвергаться техническому освидетельствованию после монтажа и пуска в эксплуатацию и периодически в процессе эксплуатации, а в необходимых случаях и внеочередному освидетельствованию. Сроки и объемы освидетельствований сосудов и баллонов, зарегистрированных и не зарегистрированных в органах Ростехнадзора, устанавливаются в зависимости от условий эксплуатации (скорость физико-химических превращений) и типа сосуда. При гидравлических испытаниях емкость заполняют водой, после чего давление воды плавно повышают до значений пробного давления, указанного в табл. 14.10. Вода должна иметь температуру не ниже 5 и не выше 40 °С, если иное не оговорено в паспорте на сосуд. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. Использование сжатого воздуха или другого газа для подъема давления не допускается. Давление в испытываемом сосуде контролируется двумя манометрами одного типа, предела измерения, одинаковых классов точности, цены деления. Время выдержки пробного давления устанавливается разработчиком и обычно определяется толщиной стенки сосуда. Так, при толщине стенки до 50 мм оно составляет 10 мин, при 50—100 мм — 20 мин, свыше 100 мм — 30 мин. Для литых неметаллических и многослойных сосудов независимо от толщины стенки время выдержки составляет 60 мин.

Таблица 14.10 Давление при гидравлических испытаниях

Окончание табл. 14.10

Примечание. К =ό20/ όt, где ст20, ό, — допустимое напряжение для материала сосуда или его элемента соответственно при 20 "С и расчел юй температуре, МПа; Ррас — расчетное давление, МПа; Км — отношение массы металлоконструкции к общей массе сосуда; а = 1,3 — для неметаллических материалов с ударной вязкостью более 20 Дж/см2 и а = 1,6 для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее. После выдержки под пробным давлением оно снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Сосуд считается выдержавшим гидравлическое испытание, если при осмотре не обнаружено течи, трещин, слезок потения в сварных соединениях и на основном металле; течи в разъемных соединениях; видимых остаточных деформаций, падения давления по манометру. Гидравлическое испытание допускается заменять пневматическим при условии контроля за этим испытанием методом акустической эмиссии или другим, согласованным Ростех- надзором. Техническое освидетельствование работающих под давлением установок, зарегистрированных в органах Ростехнадзора, производит технический инспектор, а установок, не зарегистрированных в этих органах, — лицо, на которое приказом по предприятию возложен надзор за безопасностью эксплуатации установок, работающих под давлением. Сжиженные газы хранят и перевозят в стационарных и транспортных сосудах — цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидкостей снабжены высокоэффективной тепловой изоляцией. Стационарные резервуары изготовляют объемом до 500 тыс. л и более. В зависимости от конструкции они бывают цилиндрической (горизонтальные и вертикальные) и шарообразной формы. Транспортные сосуды (цистерны) обычно имеют объем до 35 тыс.л. Принципиальная схема такого резервуара представлена на рис. 14.6. Низкие температуры, при которых эксплуатируются внутренние сосуды криогенных резервуаров и цистерн, накладывают ограничения на материалы, используемые при их изготовлении. В промышленности используют газгольдеры низкого и высокого давления. Газгольдеры низкого давления — это сосуды переменного объема, давление газа в которых практически всегда остается постоянным. Из газгольдеров высокого давления расходуемый газ подается сначала на редуктор, а затем к потребителю. Газгольдеры высокого давления обычно собирают из баллонов большего объема, изготовляемых на рабочее давление до 40 МПа. Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены: - запорной или запорно-регулирующей арматурой; - приборами для измерения давления;

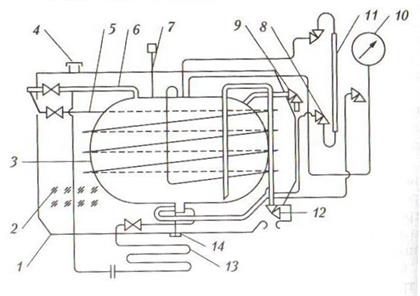

Рис. 14.6. Криогенный резервуар: 1 — кожух; 2 — изоляция; 3 — сосуд для криогенной жидкости; 4 - предохранительная мембрана; 5 — змеевик; 6 — дренажная труба; 7 — предохранительный клапан; 8 — вентиль; 9 — заправочный вентиль; 10 — манометр; 11 — указатель уровня; 12 — вентиль для слива; 13 — испаритель; 14 — пробка для продувки отстойника

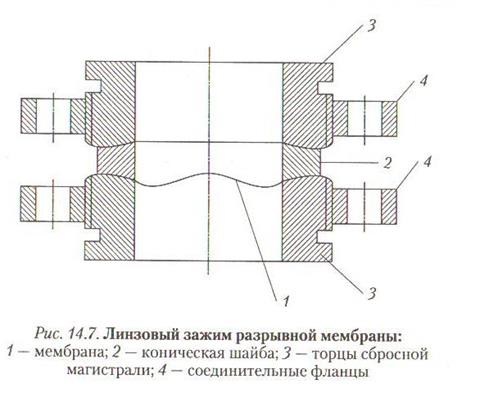

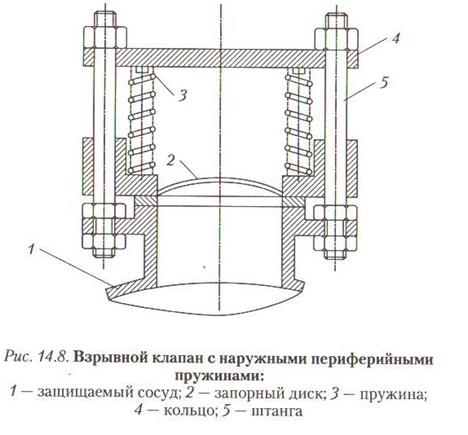

- приборами для измерения температуры; - предохранительными устройствами; - указателями уровня жидкости. Арматура должна иметь следующую маркировку: - наименование или товарный знак изготовителя; - условный проход; -условное давление, МПа (допускается указывать рабочее давление и допустимую температуру); - направление потока среды; - марку материала корпуса. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже 2,5 и 1,5 при рабочем давлении сосуда соответственно до и свыше 2,5 МПа. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в нем. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовый кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью другого контрольного прибора. Проверка манометров с их опломбированием и клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров другими контрольными приборами. Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений. Необходимость оснащения сосудов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов определяются разработчиком проекта и указываются изготовителем в паспортах сосудов или инструкциях по монтажу и эксплуатации. Каждый сосуд должен быть снабжен предохранительными устройствами от увеличения давления выше допустимого значения. В качестве предохранительных устройств применяются: пружинные предохранительные клапаны; - рычажно-грузовые предохранительные клапаны; - импульсные предохранительные устройства, состо-я- щие из главного предохранительного клапана и управля-ю- щего импульсного клапана прямого действия; - предохранительные устройства с разрушающимися мембранами (предохранительные мембраны); - другие устройства, применение которых согласовано с Ростехнадзором. Распространенным средством защиты технологического оборудования от разрушения при взрывах являются предохранительные мембраны (разрывные, ломающиеся, срезные, хлопающие, специальные) и взрывные клапаны (рис. 14.7 и 14.8). Достоинством предохранительных мембран является предельная простота их конструкции, что характеризует их как самые надежные из всех существующих средств взрывоза- щиты. Кроме того, мембраны практически не имеют ограничений по пропускной способности. Существенным недостатком предохранительных мембран является то, что после срабатывания защищаемое оборудование остается открытым, что приводит к остановке технологического процесса и к выбросу в атмосферу всего содержимого аппарата. При разгерметизации технологического оборудования нельзя исключить возможность вторичных взрывов, которые бывают обусловлены подсосом атмосферного воздуха внутрь аппарата через открытое отверстие мембраны.

Использование на технологическом оборудовании взрывных клапанов дает возможность устранить эти негативные последствия, так как после срабатывания и сброса отверстие вновь закрывается и таким образом не вызывает необходимости немедленной остановки оборудования и проведения восстановительных работ. К недостаткам взрывных клапанов следует отнести их большую инерционность по сравнению с мембранами, сложность конструкции, а также недостаточную герметичность, ограничивающую область их применения (они могут использоваться для взрывозащиты оборудования, работающего при нормальном давлении). Наиболее распространенным средством защиты технологического оборудования от взрыва являются предохранительные клапаны. Однако и они имеют ряд существенных недостатков, в основном определяющихся большой инерционностью подвижных деталей клапанов. Расчет и подбор предохранительного клапана заключается в определении количества газа (жидкости), вышедшего из сосуда, аппарата, или площади проходного сечения предохранительного устройства, а также расчете времени истечения при заданном конечном давлении. Давление Ртах защищаемой емкости не должно превышать значений, указанных ниже: Ррас МПа………. <0,3 <6,0 >6,0 Рmax МПа …………… <Ррас (+0,05) < 1,15 Ррас <1,1 Ррас

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 781; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.151 (0.013 с.) |