Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Быстроходность и грузоподъемность подшипников каченияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

С ростом частоты вращения колец подшипников увеличивается температура контактных поверхностей, растут потери на трение скольжения тел качения о сепаратор, а также потери за счет сил инерции. Всё это снижает сопротивление разрушениям вследствие развития усталостных трещин и возникновения местного схватывания на контактных поверхностях подшипников. С ростом частоты вращения увеличивается вероятность отказов, связанных с разрушением сепараторов. Для обеспечения необходимой надежности работы в каталогах подшипников указаны предельные частоты вращения, т.е. ограниченная быстроходность подшипников. Предельную быстроходность подшипников оценивают условным скоростным параметром [ dm*n ], т.е. произведением диаметра окружности “dm”, на которой расположены центры тел качения, и частоты вращения кольца подшипника “ n”. Параметр [ dm*n ] зависит от: типа подшипника, точности его изготовления и монтажа в узле, конструкции и материала сепаратора и вида смазки. Прочность – основной критерий работоспособности не вращающихся и медленно вращающихся (n < 1об/мин) подшипников качения. Поэтому эти подшипники рассчитывают на статическую грузоподъемность. Статической грузоподъемностью называется нагрузка С0, которая вызывает общую остаточ. деформацию наиболее нагруж-ого тела качения с дорожкой качения, равную dw×10 – 4 (dw – диаметр тела качения). Значения статической грузоподъемности приводят в каталогах подшипников качения. Если на подшипник действуют одновременно осевая и радиальная силы, то определяют результирующую нагрузку Pe. Подшипник считается выбранным правильно, если выполнено условие: Pe долговечность по усталостному выкрашиванию дорожек качения – основной критерий работоспособности для подшипников качения, вращающихся с частотой n >1 об/мин. Поэтому эти подшипники рассчитывают по динамической грузоподъемности в соответствии с ГОСТ 18855–82. Д инамическая грузоподъемность С – величина пост. нагрузки, которую может выдержать подшипник в течении 1 млн. циклов нагружения где Pe – эквивалентная динамическая нагрузка, кН; L – долговечность, млн. об; m – показатель степени; для шарикоподшипников m = 3; для роликоподшипников m = 10/3.

Подшипники качения, работающие при частоте вращения от 1об/мин до 10 об/мин, рассчитывают на долговечность по усталостному выкрашиванию дорожек качения. При этом принимают частоту вращения кольца подшипника равную n=10 об/мин

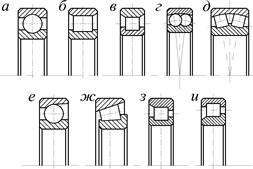

39. Подшипники качения: назначение, конструкция, выбор типа подшипника для опор вала, проектный и проверочный расчеты подшипников качения. Опоры валов, в которых трение скольжения заменено трением качения, лишены недостатков, присущих опорам скольжения, и имеют по сравнению с ними следующие преимущества: 1) меньшие моменты сил трения (в 5..10 раз); 2) менее сложный уход, т.е. экономичнее в эксплуатации; 3) меньший расход смазки; 4) значительно более высокую степень стандартизации; 5) централизованное массовое производство и низкую стоимость. К недостаткам подшипников качения следует отнести: · большие радиальные размеры; · меньшую демпфирующую способность; · ограниченную возможность работы при больших угловых скоростях и тяжелых нагрузках. Подшипник качения (рис. 3.1,б)состоит из: наружного кольца 1 (наружное кольцо устанавливают в корпус машины) и внутреннего кольца 2 (внутреннее кольцо устанавливают на вал); тел качения 3 (шариков или роликов), катящихся по беговым дорожкам колец; сепаратора 4 – специальной детали, удерживающей тела качения на равных, постоянных расстояниях одно от другого.

Назначение подшипника – уменьшать трение между движущейся и неподвижной частями машины, так как с трением связаны потери энергии, нагрев и износ. Для опор валов цилиндрических прямозубых и косозубых колес в редукторах общего назначения применяют, чаще всего, шариковые радиальные однорядные подшипники (см. рис. 3.2, а). Первоначально выбирают подшипники легкой серии. Если при последующем проверочном расчете грузоподъемность подшипника окажется недостаточной, то выбирают подшипник средней серии. При чрезмерно больших размерах шарикоподшипников применяют роликовые подшипники. Конические и червячные колеса должны быть точно и жестко зафиксированы в осевом направлении. Поскольку шариковые радиальные подшипники обладают малой осевой жесткостью, то в силовых передачах для опор валов конических и червячных колес используют радиально-упорные роликовые подшипники (иначе их называют “конические подшипники”, см. рис. 3.2, ж) [8, с. 29].

Для опор вала конической шестерни применяют в основном конические подшипники (см. рис. 3.2, ж). При очень высокой частоте вращения вала-шестерни (свыше 1500 об/мин) используют шариковые радиально-упорные подшипники (см. рис. 3.2, е). Опоры червяка в силовых червячных передачах нагружены значительными осевыми силами, поэтому в качестве опор червяка применяют конические подшипники (см. рис. 3.2, ж). При длительной непрерывной работе передачи в качестве опор червяка используют радиально-упорные шариковые подшипники с целью снижения тепловыделений (см. рис. 3.2, е). Для опор плавающих валов шевронных и косозубых раздвоенных передач применяют радиальные подшипники с короткими цилиндрическими роликами (см. рис. 3.2, б).

В большинстве случаев валы в механических передачах должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала все опоры делят на фиксирующие и плавающие опоры. Фиксирующая опора ограничивает осевое перемещение вала в обоих направлениях и воспринимает не только радиальную, но и осевую нагрузку любого знака. Плавающая опора не ограничивает осевого перемещения вала и воспринимает только радиальные усилия. На рис. 3.4 показаны наиболее применимые схемы установки подшипников качения на валы механических передач.

Рис. 3.4. Схемы установки подшипников в опорах валов передач: а, б – обе опоры вала являются фиксирующими; в, г – опора 1 является фиксирующей, а вторая опора вала – плавающая При расстоянии между опорами вала L до 350 мм широко используют схемы установки подшипников враспор (см. рис. 3.4, а) и врастяжку (см. рис. 3.4, б). Осевое фиксирование валов по этим схемам происходит в обеих опорах, но в каждой опоре ограничение осевых перемещений вала осуществляется только в одном направлении. Каждая опора этих валов способна воспринимать осевую силу только одного знака (направления). При установке вала на опорах по схеме врастяжку (см. рис. 3.4, б) вероятность защемления подшипников вследствие температурных деформаций вала меньше, так как при удлинении вала осевой зазор в подшипниках увеличивается. Поэтому расстояние между опорами может быть несколько больше, чем для схемы враспор: до (8...10)d. Более длинные валы устанавливать по схеме врастяжкуне рекомендуют, так как из-за температурных деформаций вала в подшипниках могут появиться большие осевые зазоры, недопустимые для радиально-упорных подшипников. Схемы опор валов, показанные на рис. 3.4, в, г, используют при любом расстояния между опорами. Регулирования зазоров в подшипниках, установленных по этим схемам, не требуется. Осевую фиксацию вала по схеме“в” широко используют в коробках передач, редукторах и в качестве опор приводных валов ленточных и цепных конвейеров. Осевую фиксацию валов по схеме “г” применяют в цилиндрических, конических, зубчатых и червячных передачах. Регулирование зазоров в подшипниках, установленных по схемама, б, г происходит за счет перемещений внутренних или наружных колец подшипников. При выборе схемы установки подшипников на валы учитывают следующие рекомендации [8, с.30]: 1) подшипники обеих опор должны быть нагружены по возможности равномерно. Поэтому если опоры вала нагружены радиальными силами и осевой силой, то в качестве плавающей опоры выбирают ту, которая нагружена большей радиальной силой;

2) при температурных колебаниях плавающий подшипник перемещается в осевом направлении на величину удлинения (укорочения) вала. Так как это перемещение может происходить под нагрузкой, то поверхность отверстия в корпусе (под подшипник) изнашивается. Поэтому при действии на опоры вала только радиальных сил в качестве плавающей опоры выбирают менее нагруженную опору; 3) если выходной конец вала (хвостовик) соединён с другим валом муфтой, то в качестве фиксирующей опоры принимают опору вблизи хвостовика вала или выбирают муфту, допускающую осевые перемещения валов. Валы монтируют на радиально–упорных шариковых или роликовых подшипниках, устанавливаемых враспор, если подшипники нагружены радиальными и значительными осевыми силами обоих знаков. Такая конструкция опорных узлов допустима при величине угла контакта подшипника до 12° и расстоянии между опорами вала не более:

где С – эмпирический коэффициент; С = 35 мм1/2 для узлов с шариковыми радиально–упорными подшипниками; С = 50 мм1/2 для узлов на конических роликоподшипниках; dп – диаметр вала под подшипником, мм. Осевой зазор в таких узлах регулируют при сборке наборами тонких металлических прокладок, устанавливаемыми между корпусом и фланцем подшипниковой крышки (каждая прокладка имеет толщину 0,05...0,50 мм). При расстоянии между опорами вала, превышающем рассчитанное по ф. (3.2), одну опору выполняют фиксирующей (например, два радиально–упорных подшипника, установленных враспор), а другуюопору конструируют плавающей. В редукторах с цилиндрическими шевронными колесами (или со сдвоенными косозубыми колесами) подшипники одного вала фиксируют относительно корпуса в осевом направлении, а другой вал устанавливают на плавающих опорах (рис. 3.5). Это позволяет зубьям парных колёс самоустанавливаться друг относительно друга, компенсируя погрешности изготовления и монтажа передачи. В плавающих опорах валов часто используют роликоподшипники радиальные без бортов на одном из колец (см. рис. 3.5). Эти подшипники очень чувствительны к осевым перемещениям вала. Наружные и внутренние кольца подшипников закрепляют в корпусе и на валу с обеих сторон (каждое кольцо). “Плавание” вала происходит за счет его перемещения относительно колец без бортов.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 1477; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.103.204 (0.013 с.) |

C0 .

C0 .

, (3.2)

, (3.2)