Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Какие виды резьбовых соединений вы знаете. По каким условиям прочности выполняют расчеты резьбы. Каковы особенности конструкции стандартных винтов (с точки зрения их прочности).Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

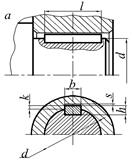

Резьбовыми называют соединения деталей при помощи резьбы. Эти соединения являются разъемными и имеют весьма широкое распространение. Свыше 60% всех деталей машин имеют резьбу благодаря: § высокой нагрузочной способности и надежности; § большой номенклатуре резьбовых деталей; § удобству сборки и демонтажа соединений 4) малой стоимости, обусловленной стандартизацией деталей и высокой производительностью изготовления. К недостаткам резьбовых соединений следует отнести концентрацию напряжений, вызываемую витками резьбы. при переменных нагрузках концентрация напряжений приводит к снижению усталостной прочности соединения. Изготавливают резанием на универсальных или спец.станках(в единичном производстве-вручную, что обеспечивает среднюю точность ее параметров) и накатываением гребенками или роликами на резьбонакатных станках, т.е. пластической деформацией. Этот способ высокопроизводителен и создает профиль витков не разрезая поверхностных волокон заготовки, благодаря чему предел выносливости материала готовой детали на 40-90% выше, чем с нарезанной резьбой. Резьба –это равномерно расположенные выступы или впадины постоянного сечения образованные на бокой цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Основные детали резьбового, соединения – это винт, болт, шпилька.). В зависимости от способа сборки резьбовые соединения делят на: 1) болтовое, когда винт устанавливают в отверстия соединяемых деталей и на его резьбовой конец навинчивают гайку. Эти соединения наиболее простые и дешевые, т.к. не требуют нарезания резьбы в соединяемых деталях. Применяют болтовые соединения: § для скрепления деталей средней толщины или § деталей из малопрочных материалов либо § при необходимости частой сборки и разборки соединения; Основные соотношения размеров деталей болтового соединения представлены на рис. 2) винтовое, когда винт пропускают сквозь более тонкую деталь и ввинчивают в более массивную деталь соединения (а). Эти соединения применяют § при достаточной толщине и прочности деталей, § при отсутствии места под гайку или § при жестких требованиях к металлоемкости конструкции; 3) шпилечное, когда материал соединяемых деталей не обеспечивает достаточной долговечности резьбы при необходимых частых сборках и разборках соединения. Шпильку ввинчивают в более массивную и прочную деталь, а другую деталь присоединяют к первой детали при помощи гайки, навинчиваемой на свободный конец шпильки (б). В зависимости от способа изготовления винты и шпильки делят на: а) черные, т.е. полученные горячей или холодной высадкой с последующей накаткой резьбы; б) чистые, т.е. подученные точением с последующим нарезанием резьбы; в) получистые, т.е. черные, но со снятой резанием фаской на резьбовом конце. По форме стержня винты подразделяют на 3 группы: 4) с нормальным стержнем (а); 5) с утолщенным и чисто обработанным стержнем для установки без зазоров в развёрнутые отверстия соединяемых деталей (б); 6) со стержнем уменьшенного диаметра (в) с целью снижения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок на соединение; иногда на таких стержнях выполняют центрирующий поясок (г). Крепежные винты устанавливают в отверстия деталей с зазором в 1 мм при диаметре винта от 10 до 24 мм. При d >24 мм величину зазора выбирают по ГОСТ 11284 –75. Глубина завинчивания винтов и шпилек в зависимости от материала детали должна быть не менее: § (1,00…1,25) . d – для стальной детали; § (1,25...1,50) . d – для чугунной детали; § (1,50...2,00) . d – для детали из алюминиевых и магниевых сплавов. Прочность – основной критерий работоспособности резьбовых деталей и соединений.

В предварительно затянутых соединениях винты могут выйти из строя по одной из следующих причин: 1) разрыв стержня по резьбе или по переходному сечению при перегрузке на растяжение, 2) повреждение или разрушение резьбы при перегрузке ее витков, 3) отрыв головки за счет перегрузки по напряжениям изгиба. Поскольку все стандартные винты изготовляют равнопрочными по всем трём перечисленным выше критериям, то их расчет можно выполнять по одному, главному критерию работоспособности – условию прочности стержня винта на растяжение [ s p ] ³ s p. (подробнее смотри вопрос 53 и 54)

56. шпоночные соединения посредством призматических шпонок: конструкция, назначение, передача крутящего момента через шпонку. каковы меры, которые следует предпринять в случае невыполнения условия прочности шпонки на срез? В состав шпоночного соединения входят: вал, шпонка, ступица (зубчатого колеса, шкива, звёздочки и др.). Шпонка – это стальной брус прямоугольного поперечного сечения. Шпонку устанавливают в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Призматические шпонки обеспечивают лучшее центрирование вала с сопрягаемой деталью и образуют как неподвижные, так и скользящие соединения. Призматические шпонки закладывают в шпоночные канавки так, чтобы между верхней гранью шпонки и дном канавки верхней детали был зазор. Крутящий момент передается боковыми гранями шпонки, поэтому призматические шпонки должны иметь гарантированный натяг по боковым сторонам в шпоночной канавке. При использовании призматических шпонок получают ненапряженные соединения (не возникают предварительные напряжения), которые используются в малосерийном производстве (в силовых соединениях). Шпонку устанавливают в пазы ступицы и вала примерно на одинаковую величину ее высоты (см. рис. а). Рабочими являются боковые, более узкие грани шпонок высотой h.

Размеры поперечного сечения шпонки: ширину “b” и высоту “h” выбирают в зависимости от диаметра вала “d”. Длину шпонки “l” выбирают, как правило, на 5…10 мм меньше длины участка вала, на котором расположен паз под шпонку. Одновременно, длина шпонки должна быть согласована нормальными рядами чисел. Длина шпонки, обычно, составляет l = (0,8…1,5)d. Во избежание неравномерности нагружения шпонки её длина не должна превышать 1,5d. Соединение посредством призматической шпонки собирают в такой последовательности: шпонку запрессовывают в паз вала; центрируют по шпонке паз в ступице и надевают ступицу на вал. В узлах машин призматические шпонки могут быть силовыми, направляющими и скользящими, что достигается подбором посадок шпонки в пазы вала и ступицы. Условия прочности шпонки на смятие и срез:

Т – передаваемый крутящий момент, Н. мм; dB – диаметр вала, мм. Площадь поверхности смятия шпонки с учетом фаски f = 0,06. h; k – высота выступающей из вала части шпонки, мм; lP – рабочая длина шпонки, мм. b – ширина шпонки, мм. Допускаемые напряжения смятия для шпонок: при стальной ступице [σСМ ]= 130…200МПа; при чугунной ступице [σСМ ]= 80…110МПа. Допускаемые напряжения среза для шпонок, [ τ СР ] = 70…100 МПа. Из условия прочности шпонки на срез можно получить зависимость для проектного расчета, для определения рабочей длины шпонки: Полученное значение рабочей длины шпонки обязательно надо согласовать с нормальными рядами чисел. Длину ступицы выполняют на 8…10 мм больше длины шпонки. Если в результате этих расчетов получится, что длина ступицы больше 1,5 dB, то целесообразнее заменить шпоночное соединение на шлицевое или на соединение с гарантированным натягом. При спокойной нагрузке на соединение допускают перегрузку шпонки не более 5%. Если условие прочности шпонки на срез не выполняется и перегрузка превышает 5%, то следует: 1) увеличить lр шпонки или 2) поставить в соединении две (под 180°) или три шпонки (под углом 120°). Но технологически целесообразнее заменить шпоночное соединение на шлицевое, т. к. выдержать одинаковые углы расположения пазов на валу и в ступице трудно.

57. какие виды шпоночных соединений вы знаете? в чём принципиальное различие этих соединений? какова область применения каждого вида соединений? В состав шпоночного соединения входят: вал, шпонка, ступица (зубчатого колеса, шкива, звёздочки и др.). Шпонка – это стальной брус прямоугольного поперечного сечения. Шпонку устанавливают в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Достоинства шпоночных соединений: простота конструкции, сравнительная лёгкость монтажа и демонтажа. Недостатки шпоночных соединений: ослабление вала и ступицы пазами под шпонку, значительная концентрация напряжений изгиба и кручения, вызываемая шпоночным пазом на валу, необходимость ручной пригонки шпонки по пазу при изготовлении паза концевой фрезой, отсутствие осевой фиксации шпонки по пазу вала при выполнении паза дисковой фрезой, отсюда – необходимость дополнительного крепления шпонки по валу, например: винтами. В малосерийном производстве (в малонагруженных узлах) широко применяют шпоночные соединения, в которых шпонка: передаёт вращающий момент, смягчает посадку и предотвращает относительный поворот соединяемых деталей. В крупносерийном и массовом производстве (при значительных или циклических нагрузках) более совершенные шлицевые соединения вытесняют шпоночные. Существует 2 вида шпоночных соединений: – ненапряженное (призматическими, сегментными или круглыми шпонками); – напряженное (клиновыми, тангенциальными шпонками). Ненапряженное шпоночное соединение собирают с радиальным зазором между шпонкой и днищем паза в ступице. Передача вращения и момента в таком соединении осуществляется боковыми гранями шпонок высотой ”h”. Применяют при передаче небольших вращающих моментов. Используются в малосерийном и серийном производстве. В напряженном шпоночном соединении до приложения к нему внешней нагрузки все детали соединения испытывают напряжения от действия распорных сил, возникающих после установки клиновой шпонки (или шпонки-штифта) в пазы ступицы и вала. Между боковыми гранями шпонки и пазов в ступице и на валу – зазоры. В таком соединении передача вращающего момента осуществляется посредством сил трения, которые создаются за счет расклинивания ступицы и вала. Эти силы трения, приложенные к верхней и нижней граням шпонки, способны передавать не только вращающий момент, но и осевые силы обоих знаков. Поэтому в соединениях с клиновыми шпонками можно не применять дополнительной осевой фиксации ступицы по валу. Эти соединения хорошо воспринимают ударные и переменные нагрузки. При установке клиновой шпонки в пазы вала и ступицы происходит упругая деформация ступицы под действием радиальной распорной силы. Это приводит к радиальному смещению ступицы относительно вала, нарушается соосность и при вращении вала возникает биение. Поэтому соединения вала со ступицей посредством клиновых шпонок применяют в тихоходных узлах, и в настоящее время область их применения сокращается. Тангенциальные шпонки работают узкими боковыми гранями, в основном, на сжатие, и поэтому наиболее надежны. Этим объясняется их преимущественное использование в тяжелом машиностроении при значительных динамических нагрузках. Соединения тангенциальными шпонками применяют для валов диаметром свыше 60 мм для передачи вращающих моментов в режиме переменных нагрузок. Изготовление пазов в ступице и на валу, а также монтаж соединения при помощи тангенциальных шпонок весьма сложно. Основное применение имеют ненапряженные соединения.

58. в чём принципиальное отличие шпоночных соединений посредством призматической шпонки и врезной шпонки? расчет на прочность этих шпонок. Ненапряженные шпоночные соединения (призматическая). Призматические шпонки имеют прямоугольное сечение с соотношением сторон b / h =1 (для валов диаметром d < 22 мм) и соотношением в / h = 2 (для валов диаметром d > 22 мм). Размеры поперечного сечения шпонки: ширину "b" и высоту "h" выбирают в зависимости от диаметра вала "d". Длину шпонки "l" выбирают, как правило, на 5…10 мм меньше длины участка вала, на котором расположен паз под шпонку. Длина шпонки, обычно, составляет l = (0,8…1,5)d. Во избежание неравномерности нагружения шпонки её длина не должна превышать 1,5d. Напряженные шпоночные соединения(врезная). Напряженное соединения клиновыми шпонками способно передавать крутящий момент, осевую силу и ударные нагрузки. Клиновая шпонка представляет собой клин с уклоном 1:100. Клиновые шпонки делят на: 1 – врезные, 2 – на лыске, 3 – фрикционные и 4 – тангенциальные. Верхняя грань клиновой шпонки имеет уклон 1:100 (угол 0°35`). С таким же уклоном изготовляют паз в ступице. Клиновые шпонки выполняют с головками и без головок. Головка шпонки предназначена для выбивания шпонки из соединения. Натяг в соединении создаётся при забивании шпонки в пазы или при затяжке ступицы на шпонку при помощи гайки. Клиновая врезная шпонка так же, как и призматическая, на половину своей высоты "h" погружена в паз вала, а на другую половицу – в паз ступицы. Но в отличие от призматической, у клиновой шпонки рабочими являются верхняя и нижняя грани, а не боковые. Расчет на прочность соединений с призматическими шпонками Расчет призматической шпонки выполняют по условиям её прочности на срез и смятие. Расчет носит условный характер, т. к. его проводят при допущениях: 1) напряжения смятия σСМ равномернораспределены по поверхностям контакта шпонки с валом и ступицей (рис. 5.4); 2) плечо сил, действующих на шпонку, принято равным 0,5dВ . На рис. 5.4 показаны эпюры напряжений смятия, действующие на выступающую из вала часть рабочей грани шпонки. Крутящие моменты показаны, действующие на вал и ступицу. На рисунке не показаны эпюры напряжений смятия, возникающие на рабочих гранях шпоночных пазов вала и ступицы.

Рекомендуемая последовательность проектировочного расчета. В зависимости от диаметра вала d по табл. выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту. После подбора шпонки соединение проверяют на смятие. Условия прочности шпонки на смятие и срез:

Т – передаваемый крутящий момент, Н. мм; dB – диаметр вала, мм. Площадь поверхности смятия шпонки с учетом фаски f = 0,06. h; k – высота выступающей из вала части шпонки, мм; lP – рабочая длина шпонки, мм. b – ширина шпонки, мм. Допускаемые напряжения смятия для шпонок: при стальной ступице [σСМ ]= 130…200МПа; при чугунной ступице [σСМ ]= 80…110МПа. Допускаемые напряжения среза для шпонок, [ τ СР ] = 70…100 МПа. Из условия прочности шпонки на срез можно получить зависимость для проектного расчета, для определения рабочей длины шпонки: Полученное значение рабочей длины шпонки обязательно надо согласовать с нормальными рядами чисел. Длину ступицы выполняют на 8…10 мм больше длины шпонки. Если в результате этих расчетов получится, что длина ступицы больше 1,5 dB, то целесообразнее заменить шпоночное соединение на шлицевое или на соединение с гарантированным натягом. При спокойной нагрузке на соединение допускают перегрузку шпонки не более 5%. Расчет на прочность соединений с врезными клиновыми шпонками Сложность явлений, происходящих в соединении после его сборки и нагружения вращающим моментом, делает затруднительным теоретическое определение размеров шпонки по условию ее прочности. Поэтому проектный расчет сводится к выбору размеров шпонки по диаметру вала. Размеры поперечных сечений стандартных клиновых шпонок те же, что и у призматических шпонок. Правильность принятых размеров шпонки проверяют расчетом соединения на прочность по напряжениям смятия, который сводится к: -определению необходимой длины шпонки (проектный расчет) или - вычислению напряжений смятия на рабочих гранях шпонки и сравнению их величины с допускаемыми напряжениями (проверочный расчет). Расчет выполняют при допущении, что удельные давления по рабочей грани шпонки при действии вращающего момента распределяются по закону треугольника (рис. 5.6).

клиновой врезной шпонкой. Передаваемый ступицей вращающий момент Т уравновешивается тремя моментами: а) моментом силы нормального давления Fn между ступицей и шпонкой T1 = Fn · b / 6; б) моментом силы трения FTP = f · Fn между ступицей и шпонкой T2 = f · Fn · d / 2; в) моментом силы трения F´TP = f´· Fn между ступицей и валом T3 = f´ · Fn · d / 2. Таким образом, уравнение равновесия соединения запишем следующим образом:

Из принятого закона распределения напряжений смятия по рабочим граням шпонки следует, что:

(5.9)

Изложенный упрощенный метод расчета клиновой шпонки не учитывает: -перекосы, возникающие при сборке соединения; -кромочные давления по торцевым поверхностям ступицы и возможность перетяжки соединения. Поэтому при расчете клиновых шпонок необходимо снизить величину допускаемых напряжений смятия в 1,5... 2,0 раза по сравнению с [ σСМ ] для призматических шпонок.

59. шлицевые соединения: виды центрирования прямобочных шлицевых соединений, расчет на прочность и меры повышения прочности шлицевых соединений.

Шлицевые соединения стандартизированы и широко распространены в машиностроении. Они образуются выступами (зубьями) на валу, входящими в соответствующие впадины (шлицы) в ступице. Эти соединения можно рассматривать как многошпоночные, у которых шпонки выполнены как единое целое с валом. Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности. Повышенная прочность шлицевых соединений обусловлена тем, что: элементы, передающие вращающий момент, выполнены заодно с валом; соединение имеет меньшее число деталей (всего две детали – вал и ступица, а в шпоночном соединении – три детали: вал, ступица и шпонка); в соединении лучшее центрирование вала и ступицы; число элементов, передающих вращающий момент, больше 4 зубьев; обладает большей усталостной прочностью на изгиб зубьев вала (особенно в эвольвентном шлицевом соединении). Размеры прямобочных шлицевых соединений бывают трёх серий: легкой, средней и тяжелой (с числом зубьев на валу Z= 6…20 и наружным диаметром вала D= 14…125 мм). При переходе от лёгкой серии к средней и к тяжелой увеличивается наружный диаметр вала D и число зубьев Z на валу (при одном и том же размере внутреннего диаметра d) следующим образом: Zл = Zc < ZT; b л = b c > b T, DЛ < Dc = DT. Это приводит к росту нагрузочной способности соединения за счет увеличения поверхности, передающей вращающий момент.

Центрирование (соосное положение) вала и ступицы в соединениях возможно: 1) по наружному диаметру соединенияD при твёрдости ступицы Н < 350НВ (см. рис. 6.1, б); 2) по внутреннему диаметруd при твёрдости ступицы Н > 40HRC (см. рис. 6.1, а); 3) по ширине зубьевb при реверсивной работе соединения или при переменной нагрузке на него (см. рис. 6.1, в). Наибольшее распространение получило центрирование по наружному диаметру D или по внутреннему диаметру d. Соединения тяжелой серии преимущественно используют в тяжелонагруженных тихоходных узлах. При центрировании по d и D центрирующие поверхности обрабатывают как посадочные, а по не центрирующим поверхностям выполняют значительные зазоры. Наиболее точно и просто центрирование соединения по наружному диаметру. Центрирование по внутреннему диаметру применяют при высокой твердости ступицы (Н > 40HRC). Центрирование по боковым граням шлицев обеспечивает высокую нагрузочную способность соединения при низкой соосности деталей. Благодаря отсутствию зазоров по ширине шлица этот вид центрирования используют в тяжелонагруженных соединениях, подверженных реверсивным динамическим нагрузкам. Например, условное обозначение прямобочного шлицевого соединения с центрированием по наружному диаметру: числом зубьев Z = 8, внутренним диаметром d = 42 мм, наружным диаметром D = 46 мм и шириной зуба b= 8 мм, посадками по наружному диаметру Н7/Js6 и посадкой по ширине зуба – D9/jS7: D – 8 × 42 × 48 Н7/Js6 × 8 D9/jS7 ГОСТ 1139-80. Расчет шлицевых соединений. Основные размеры шлицевого соединения: наружный диаметр D и длину l шлицевого участка задают при конструировании. Обычно для неподвижных соединений l > 1,5D, так как при большей длине существенно возрастают неравномерность распределения нагрузки по длине зуба и трудоемкость изготовления. Шлицевые соединения чаще всего выходят из строя по двум причинам: 1) из-за повреждения боковых поверхностей зубьев вала и 2) из-за усталостного разрушения вала. Поэтому после конструирования соединения зубья вала подвергают проверке на прочность по напряжениям смятия, а вал – расчету на усталостную прочность по внутреннему диаметру соединения. Расчет зубьев вала выполняют при допущениях: а) высота зубьев мала по сравнению с диаметром вала; б) передаваемый крутящий момент между зубьями соединения распределяется равномерно. Условие прочности зубьев вала по напряжениям смятия имеет вид: Входящие в ф. (6.1) параметры h, и dCР определяют в зависимости от типа соединения и вида его центрирования (табл.)

Разрешается превышение расчетных напряжений по отношению к допускаемым не более 5%. Если проверочный расчет показал перегрузку зубьев (шлицев) по напряжениям смятия более 5%, то необходимо: -увеличить рабочую длину соединения (но не более 1,5 d), -изменить термообработку рабочих поверхностей деталей соединения, -увеличить внутренний диаметр d соединения, -затем повторить проверочный расчет. По ф. (6.1) можно выполнять проектировочный расчет шлицевого соединения: после выбора основных размеров соединения по внутреннему диаметру d вычисляют рабочую длину lp по зависимости: Проверочный расчет на изнашивание для прямобочных шлицевых соединений регламентирован ГОСТ 21425 – 75. Меры повышения прочности. В связи с работой в условиях изнашивания нужно раб.поверх-ти упрочнять. В ответ-х соед-х применяют поверх-ую закалку с нагревом ТВЧ, цементацию или нитроцементацию с закалкой, азотирование. Сопряженные поверх-ти упрочняют также или из-за технолог-их трудностей подвергают улучшению. В ответственных соед-х желательно шлицы располагать по длине симметрично относительно венцов иначе возможен перекос зубьев.

60. шлицевые соединения: виды, технология изготовления, область применения каждого вида. расчет на прочность и меры повышения прочности шлицевых соединений. почему шлицевое соединение прочнее шпоночного (при равных диаметрах валов). Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка). В зависимости от профиля зубьев различают три основных типа соединений: - с прямобочными зубьями - число зубьев Z = 6, 8, 10, 12; - с эвольвентными зубьями - число зубьев Z = 12, 16 и более; - с треугольными зубьями - число зубьев Z = 24, 36 и более. Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках. Современные методы обработки шлицевступицы (протягивание, шлифование центрирующих поверхностей) и зубьев вала (фрезерование червячными фрезами, строгание долбяками, наружное протягивание, накатка в холодном состоянии профильными роликами, шлифование центрирующих поверхностей) обеспечивают высокую точность и взаимозаменяемость шлицевых деталей. Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения. Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями). Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных и неподвижных соединениях. Угол зацепления Соединения с треугольным профилем зубьев применяют главным образом как неподвижные соединения. Имеют большое число мелких зубьев, поэтому мало ослабляют вал. Выполняются с центрированием по боковым поверхностям, не стандартизованы. Рекомендуются для тонкостенных ступиц, пустотелых валов, а также для передачи небольших вращающих моментов. Шлицевые соединения изготовляют из сталей с временным сопротивлением Расчет шлицевых соединений. Основные размеры шлицевого соединения: наружный диаметр D и длину l шлицевого участка задают при конструировании. Обычно для неподвижных соединений l > 1,5D, так как при большей длине существенно возрастают неравномерность распределения нагрузки по длине зуба и трудоемкость изготовления. Шлицевые соединения чаще всего выходят из строя по двум причинам: 1) из-за повреждения боковых поверхностей зубьев вала и 2) из-за усталостного разрушения вала. Поэтому после конструирования соединения зубья вала подвергают проверке на прочность по напряжениям смятия, а вал – расчету на усталостную прочность по внутреннему диаметру соединения. Расчет зубьев вала выполняют при допущениях: а) высота зубьев мала по сравнению с диаметром вала; б) передаваемый крутящий момент между зубьями соединения распределяется равномерно. Условие прочности зубьев вала по напряжениям смятия имеет вид: Входящие в ф. (6.1) параметры h, и dCР определяют в зависимости от типа соединения и вида его центрирования (табл.)

Разрешается превышение расчетных напряжений по отношению к допускаемым не более 5%. Если проверочный расчет показал перегрузку зубьев (шлицев) по напряжениям смятия более 5%, то необходимо: -увеличить рабочую длину соединения (но не более 1,5 d), -изменить термообработку рабочих поверхностей деталей соединения, -увеличить внутренний диаметр d соединения, -затем повторить проверочный расчет. По ф. (6.1) можно выполнять проектировочный расчет шлицевого соединения: после выбора основных размеров соединения по внутреннему диаметру d вычисляют рабочую длину lp по зависимости: Меры повышения прочности. В связи с работой в условиях изнашивания нужно раб.поверх-ти упрочнять. В ответ-х соед-х применяют поверх-ую закалку с нагревом ТВЧ, цементацию или нитроцементацию с закалкой, азотирование. Сопряженные поверх-ти упрочняют также или из-за технолог-их трудностей подвергают улучшению. В ответственных соед-х желательно шлицы располагать по длине симметрично относительно венцов иначе возможен перекос зубьев. Шлицевые соединения имеют значительные преимущества перед шпоночными по прочности, технологичности и точности. Повышенная прочность шлицевых соединений обусловлена тем, что: элементы, передающие вращающий момент, выполнены заодно с валом; соединение имеет меньшее число деталей (всего две детали – вал и ступица, а в шпоночном соединении – три детали: вал, ступица и шпонка); в соединении лучшее центрирование вала и ступицы; число элементов, передающих вращающий момент, больше 4 зубьев; обладает большей усталостной прочностью на изгиб зубьев вала (особенно в эвольвентном шлицевом соединении). Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 586; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.224.116 (0.016 с.) |

В связи с тем, что винты, как правило, работают со значительной силой предварительнойзатяжки (т.е. с затяжкой деталей соединения до приложения внешней нагрузки к нему) в машиностроении для них применяют расчет на статическуюнагрузку.

В связи с тем, что винты, как правило, работают со значительной силой предварительнойзатяжки (т.е. с затяжкой деталей соединения до приложения внешней нагрузки к нему) в машиностроении для них применяют расчет на статическуюнагрузку. Призматические шпонки бывают с двухсторонними скруглёнными торцами (исполнение 1), с двухсторонними плоскими торцами (исполнение 2), и с одним плоским, а другим скруглённым торцом (исполнение 3). Призматические шпонки имеют прямоугольное сечение с соотношением сторон b / h =1 (для валов диаметром d < 22 мм) и соотношением в / h = 2 (для валов диаметром d > 22 мм).

Призматические шпонки бывают с двухсторонними скруглёнными торцами (исполнение 1), с двухсторонними плоскими торцами (исполнение 2), и с одним плоским, а другим скруглённым торцом (исполнение 3). Призматические шпонки имеют прямоугольное сечение с соотношением сторон b / h =1 (для валов диаметром d < 22 мм) и соотношением в / h = 2 (для валов диаметром d > 22 мм). и

и  , где

, где

Рис. 5.4. Расчетная схема соединения призматической шпонкой

Рис. 5.4. Расчетная схема соединения призматической шпонкой Рис. 5.6. Расчетная схема соединения вала и ступицы

Рис. 5.6. Расчетная схема соединения вала и ступицы Отсюда сила нормального давления:

Отсюда сила нормального давления: (5.8) f – коэффициент трения; для стали по чугуну или стали f =0,15 – 0, 18.

(5.8) f – коэффициент трения; для стали по чугуну или стали f =0,15 – 0, 18.

Тогда условие прочности клиновой врезной шпонки на смятие с учетом ф.ф. (5.8) и (5.9) будет таким:

Тогда условие прочности клиновой врезной шпонки на смятие с учетом ф.ф. (5.8) и (5.9) будет таким: Рис. 6.1. Прямобочные шлицевые соединения: а – центрирование по d; б – центрирование D; в – центрирование по ширине шлица b.

Рис. 6.1. Прямобочные шлицевые соединения: а – центрирование по d; б – центрирование D; в – центрирование по ширине шлица b. (6.1) где σ CM, [ σCM ] – фактические и допускаемые напряжения смятия на рабочих поверхностях зубьев, МПа;Т – передаваемый крутящий момент, Н.мм; Z – число зубьев в соединении; h, lp – высота и длина рабочей поверхности одного зуба вала, мм; ψ – коэффициент неравномерности распределения нагрузки вдоль зуба, ψ = 0,7…0,8; dCР – средний диаметр соединения, мм.

(6.1) где σ CM, [ σCM ] – фактические и допускаемые напряжения смятия на рабочих поверхностях зубьев, МПа;Т – передаваемый крутящий момент, Н.мм; Z – число зубьев в соединении; h, lp – высота и длина рабочей поверхности одного зуба вала, мм; ψ – коэффициент неравномерности распределения нагрузки вдоль зуба, ψ = 0,7…0,8; dCР – средний диаметр соединения, мм. Если в результате расчета получится lp более 1,5 d, то необходимо перейти к большему внутреннему диаметру соединения или другому типу соединения вала со ступицей.

Если в результате расчета получится lp более 1,5 d, то необходимо перейти к большему внутреннему диаметру соединения или другому типу соединения вала со ступицей. = 30°. Ножка зуба усилена. Соединения выполняются с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания. Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования.

= 30°. Ножка зуба усилена. Соединения выполняются с центрированием по боковым поверхностям зубьев, реже по наружному диаметру. По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания. Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования. = 500 МПа.

= 500 МПа.