Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет болтов в затянутых соединениях. Нагрузка продольная растягивающияСодержание книги

Поиск на нашем сайте

Резьбовые соединения, нагруженные внешними отрывающими (растягивающими) силами и моментами, собирают с предварительной затяжкой. Это необходимо: · для предотвращения относительного сдвига деталей по стыку при случайных ударах или при переменных нагрузках, а также · для обеспечения жесткости и плотности стыка.

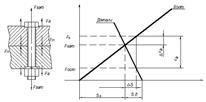

Задачу решают при допущениях: Ø материалы деталей соединения подчиняются закону Гука Ø напряжения в деталях соединения ниже предела пропорциональности их материалов. Если по оси ординат отложить усилия, а по оси абсцисс – деформации, то в пределах упругих деформаций тангенс угла наклона прямой к оси абсцисс есть характеристика жесткости. Например, на рис. (см. ниже) изображены диаграммы растяжения материалов болта и деталей: прямая 1 изображает зависимость деформации болта, а прямая 2 – деформации деталей от действующих на них усилий.

Диаграммы растяжения материалов болта и деталей При затяжке соединения с силой Fзат болт получает деформацию упругого растяжения l Б , а детали – упругого сжатия lД. Поскольку деформирование упругое, то величины lБ и lД определяют по формуле Гука:

где СБ , СД – коэффициенты жесткости болта и деталей (каждый коэффициент численно равен силе, вызывающей деформацию на единице длины). После приложения к соединению растягивающей силы Fa нагрузка на болт увеличивается от FЗАТ до FБ вызывая дополнительное его удлинение на величину DlБ : FБ = F3АТ + (Fа – DFа), DlБ = (Fа – 0 DFа) / СБ Одновременно нагрузка, сжимающая детали соединения, уменьшается от FЗАТ до FОСТ , вызывая "разгрузку" стыка деталей от деформации сжатия: FД = Fост = F3 – DFа, DlД = DFа / СД Поскольку изменения упругих деформаций болта и деталей под действием внешней силы F a одинаковы DlБ =DlД, получим: (Fа – DFа) / СБ = DFа / СД

Тогда усилие, воздействующее на болт после приложения к соединению силы F a:

Как видно из, коэффициент внешней нагрузки c, показывающий какая именно часть внешней нагрузки на соединение дополнительно растягивает болт. коэффициент внешней нагрузки c тем больше, чем меньше жесткость стыка деталей.

Taк, например: при установке на стыке деталей упругих прокладок из резины, паронита и др. материалов, коэффициент c возрастает до 0,4…0,8 и более, а при отсутствии прокладок на стыке деталей этот коэффициент выбирают из интервала c = 0,2..0,3. Следовательно, для уменьшения дополнительной растягивающей силы на болт (при нагружении соединения внешней осевой силой) необходимо снижать коэффициент c путём увеличения жесткости стыка и податливости болта. Зависимость (8.27) справедлива только при условии, что сила остаточной затяжки, действующая на стык деталей, не равна нулю: Fост>0 (см. рис.выше). В противном случае происходит раскрытие стыка деталей и, следовательно, соединение перестаёт быть затянутым. Поэтому из условия нераскрытия стыка деталей сила предварительной затяжки соединения должна быть: FЗ > (1 – c)× Fa. Переходя к знаку равенства, получим: FЗ = k × (1 – c) × Fa где k – коэффициент запаса предварительной затяжки; k = 1,25...2,00 при постоянной Fa; k = 2...4 при переменной Fа. Таким образом, целью расчета затянутого соединения, нагруженного внешней растягивающей силой, является определение величины силы предварительной затяжки FЗАТ , гарантирующей сохранение заданного давления на стыке деталей Fост после приложения к соединению внешней растягивающей силы Fa. Поскольку под действием FзАТ болт не только растягивается, но и скручивается, то для стандартного болта с нормальной метрической резьбой расчетную нагрузку вычисляют по зависимости: FБ = 1,3 × FЗАТ +c×Fа =1,3× k×(1 – c)×Fa +c×Fа = Fa [ 1,3×k×(1 – c)+c ] Тогда условие прочности болта:

При необходимости можно получить зависимость для расчета внутреннего диаметра резьбы d1 болта. затем следует рассчитать наружный диаметр резьбы d, исходя из соотношения диаметров стандартной метрической резьбы крупного шага: d1» 0,8d, и выбрать болт по соответствующему стандарту. Если же по условиям эксплуатации соединения требуется его подтяжка уже после нагружения силой Fa, то условие прочности болта изменится:

Здесь FБ – нагрузка на болт, рассчитанная по FБ = 1,3 × FЗАТ +c×Fа =1,3× k×(1 – c)×Fa +c×Fа = Fa [ 1,3×k×(1 – c)+c ] Итак, предварительная затяжка резьбового соединения является эффективным средством повышения его долговечности, т.к. в затянутом соединении на болт передается лишь часть внешней нагрузки, приложенной к соединению. Для уменьшения дополнительной силы на болт от внешней нагрузки необходимо снижать коэффициент c путём увеличения жесткости стыка деталей. 53. резьбовые соединения: незатянутые и предварительно затянутые. каково напряженное состояние деталей в предварительно затянутом соединении? каково условие прочности стандартного болта с метрической резьбой нормального шага в предварительно затянутом соединении? Резьбовыми называют соединения деталей при помощи резьбы. Эти соединения являются разъемными и имеют весьма широкое распространение. Свыше 60% всех деталей машин имеют резьбу благодаря: высокой нагрузочной способности и надежности; большой номенклатуре резьбовых деталей; удобству сборки и демонтажа соединений 4) малой стоимости, обусловленной стандартизацией деталей и высокой производительностью изготовления. К недостаткам резьбовых соединений следует отнести концентрацию напряжений, вызываемую витками резьбы. при переменных нагрузках концентрация напряжений приводит к снижению усталостной прочности соединения.

Напряженное состояние затянутого резьбового соединения При затяжке болтового соединения ключом детали сжимаются между гайкой, навинчиваемой на резьбовый конец болта, и головкой болта силами нормального давления Fn. Таким образом, детали испытывают напряжения сжатия после затяжки соединения ключом. Болт оказывается растянутым осевой силой Fа, которая по величине равна силе Fn, но противоположна ей по направлению. При дальнейшей затяжке соединения стержень болта испытывает дополнительно напряжения кручения. Для большинства болтов момент, скручивающий его стержень, равен моменту трения в резьбе Т р , т.к. моменты трения на торце гайки и головки болта через его стержень не передаётся. Т.о. в стержне болта возникает сложное напряженное состояние – напряжения растяжения и кручения. Эквивалентное напряжение определяют по зависимости:

Если вынести множитель sр = 4F/ (p × d12) за знак корня, то получим:

Для стандартных винтов с нормальной метрической резьбой, для которой: Y = 2030`, d2 = 1,12 × d1, f = 0,15 и b` = 8040`, получим: s экв» 1.3 × sp ≤ [sp ] Таким образом, расчет винтов с нормальной метрической резьбой, работающих при значительной силе предварительной затяжки, можно выполнять только на растяжение по эквивалентному напряжению, увеличенному в 1,3 раза.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ: ВИДЫ, СООТНОШЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ДЕТАЛЕЙ СОЕДИНЕНИЯ. РАСЧЕТ БОЛТА В ПРЕДВОРИТЕЛЬНО ЗАТЯНУТОМ СОЕДИНЕНИИ, НАГРУЖЕННОМ ПОПЕРЕЧНОЙ СИЛОЙ(ПО ОТНОШЕНИЮ К ОСИ БОЛТА). Резьбовыми называют соединения деталей при помощи резьбы. Эти соединения являются разъемными и имеют весьма широкое распространение. Свыше 60% всех деталей машин имеют резьбу благодаря:

§ высокой нагрузочной способности и надежности; § большой номенклатуре резьбовых деталей; § удобству сборки и демонтажа соединений 4) § малой стоимости, обусловленной стандартизацией деталей и высокой производительностью изготовления. К недостаткам резьбовых соединений следует отнести концентрацию напряжений, вызываемую витками резьбы. при переменных нагрузках концентрация напряжений приводит к снижению усталостной прочности соединения. Основные детали резьбового, соединения – это винт, болт, шпилька.). В зависимости от способа сборки резьбовые соединения делят на: 1) болтовое, когда винт устанавливают в отверстия соединяемых деталей и на его резьбовой конец навинчивают гайку. Эти соединения наиболее простые и дешевые, т.к. не требуют нарезания резьбы в соединяемых деталях. Применяют болтовые соединения: § для скрепления деталей средней толщины или § деталей из малопрочных материалов либо § при необходимости частой сборки и разборки соединения; Основные соотношения размеров деталей болтового соединения представлены на рисунке. 2) винтовое, когда винт пропускают сквозь более тонкую деталь и ввинчивают в более массивную деталь соединения. Эти соединения применяют § при достаточной толщине и прочности деталей, § при отсутствии места под гайку или § при жестких требованиях к металлоемкости конструкции; 3) шпилечное, когда материал соединяемых деталей не обеспечивает достаточной долговечности резьбы при необходимых частых сборках и разборках соединения. Шпильку ввинчивают в более массивную и прочную деталь, а другую деталь присоединяют к первой детали при помощи гайки, навинчиваемой на свободный конец шпильки. В зависимости от способа изготовления винты и шпильки делят на: а) черные, т.е. полученные горячей или холодной высадкой с последующей накаткой резьбы; б) чистые, т.е. подученные точением с последующим нарезанием резьбы; в) получистые, т.е. черные, но со снятой резанием фаской на резьбовом конце. По форме стержня винты подразделяют на 3 группы: 1) с нормальным стержнем; 2) с утолщенным и чисто обработанным стержнем для установки без зазоров в развёрнутые отверстия соединяемых деталей; 3) со стержнем уменьшенного диаметра с целью снижения концентрации напряжений у резьбы и лучшего восприятия переменных и ударных нагрузок на соединение; иногда на таких стержнях выполняют центрирующий поясок. Крепежные винты устанавливают в отверстия деталей с зазором в 1 мм при диаметре винта от 10 до 24 мм. При d >24 мм величину зазора выбирают по ГОСТ 11284 –75.

Глубина завинчивания винтов и шпилек в зависимости от материала детали должна быть не менее: § (1,00…1,25) . d – для стальной детали; § (1,25...1,50) . d – для чугунной детали; § (1,50...2,00) . d – для детали из алюминиевых и магниевых сплавов. Нагрузка поперечная F – приложенная сила При затяжке болта на стыке деталей возникают силы нормального давления Fn, а после приложения внешней поперечной нагрузки на стыке деталей возникают силы трения FТР, препятствующие относительному сдвигу деталей.

Взаимная неподвижность деталей под действием внешней силы F может быть обеспечена силами трения на стыке FТР ³ F. Сила трения на стыке определяется сочетанием материалов деталей и величиной силы затяжки соединения F зАТ : FТР = FЗАТ × f × с где с – число стыков в соединении; f – коэффициент трения на стыке деталей. Тогда требуемая сила затяжки соединения: FЗАТ > F / (f × с) Переходя к знаку равенства, правую часть умножают на коэффициент k =1,5...2,0 (k – коэффициент запаса от сдвига деталей). Тогда необходимая сила предварительной затяжки: FЗАТ = k × F / (f × с) Поскольку внешняя сила F непосредственно на болт не передаётся, и болт в этом соединении нагружен растягивающей силой FЗАТ, то из условия прочности болта:

При необходимости проектного расчета легко определить внутренний диаметр резьбы d1, затем – наружный диаметр d и выбрать требуемый стандартный болт.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 1908; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.67.56 (0.01 с.) |

Рассмотрим болтовое соединение, предварительно затянутое силой FЗ, а затем нагруженное растягивающей силой Fa

Рассмотрим болтовое соединение, предварительно затянутое силой FЗ, а затем нагруженное растягивающей силой Fa Задача о распределении нагрузки между болтом и соединяемыми деталями является статически неопределимой, и её решают на основе совместности упругих деформаций болта и деталей.

Задача о распределении нагрузки между болтом и соединяемыми деталями является статически неопределимой, и её решают на основе совместности упругих деформаций болта и деталей.

Отсюда:

Отсюда:

Резьбовые соединения без предварительной затяжки ключом встречаются в машиностроении крайне редко: их не более 15%. После сборки такого соединения ни одна из его деталей не испытывает напряжений.

Резьбовые соединения без предварительной затяжки ключом встречаются в машиностроении крайне редко: их не более 15%. После сборки такого соединения ни одна из его деталей не испытывает напряжений.

sэкв = spÖ1+12 [d2 × tg(y + b’) / d1].

sэкв = spÖ1+12 [d2 × tg(y + b’) / d1].

цель расчета – определение величины силы затяжки FЗАТ, достаточной для предотвращения относительного сдвига деталей под действием внешней поперечной силы.

цель расчета – определение величины силы затяжки FЗАТ, достаточной для предотвращения относительного сдвига деталей под действием внешней поперечной силы.